Торможение с 60 км/ч на 60 метрах!

Поговорим сегодня о торможении и о странных расчетах ГИБДД…

И так, друзья, наверное многие слышали новость о том, что по инициативе ГИБДД был проведен опрос участников дорожного движения на тему «сколько метров потребуется автомобилю, чтобы остановиться со скорости 60 км/ч?

Варианта было предложено четыре.

1 — 10 м

2 — 30 м

3 — 60 м

4 — 80 м

Ответы распределились следующим образом:

10 м — 9 978

30 м — 15 417

60 м — 3 534

80 м — 1 292

Делая выводы в ГИБДД заявили, что участники движения не образованы и не знают реальной дистанции торможения!… Выбив теперь бюджет на проведение целой соц. программы под названием «Притормози». Не удивлюсь, если теперь и ограничат скорость во всех городах до 30 км/ч под этой эгидой.

Ладно, идем далее… давайте разберем расчет, который привели в ГИБДД:

«Согласно исследованиям, с момента появления на дороге помехи водителю в среднем потребуется 3,5 секунды для полной остановки. Эти секунды включают в себя время реакции водителя, время переноса ноги на педаль тормоза, время срабатывания тормозной системы и другие факторы, зависящие от личных качеств водителя. За 3,5 секунды автомобиль, двигающийся со скоростью 60 км/ч по сухой дороге, проедет порядка 60 метров. В случае если асфальт мокрый или покрыт льдом, остановочный путь существенно увеличится», — указывала Госавтоинспекция

За 3,5 секунды на скорости 60 км/ч автомобиль проедет: 3.5*1000*60/3600/ = 58.4м

И так, да, авто проедет на скорости 60 км/ч расстояние в 60 метров за 3,5 секунды!

Но при чем тут дистанция, необходимая на торможение?

Вот ссылка на сайт, где доходчиво рассчитывается тормозной путь при замедлении 6 м/с2, которое указано в ГОСТ 25478-91 для автомобилей, выпущенных после 1981 года в СССР и составляет примерно 0,6g для тех, кто в теме. Понимаете? 6 м/с2 для автомобилей с барабанными тормозами по кругу! Выпуска 1981 года!

Замедление современных дорожных автомобилей со стандартной тормозной системой с АБС в среднем 1g или 10 м/с2 при экстренном торможении «в пол», но этого обычно не происходит и обычное замедление при торможении составляет 8 м/с2

Некоторые «прокачаные» дорожные модели имеют замедление до 2g (20м/с2) — например Порше, со всем известной 6-поршневой керамикой. Так же очень высокая эффективность у М, AMG, там суппорта тоже огого!

Например замедление болидов F1 может достигать 3,5-4g!

Но мы вернемся к нашим баранам. И так. Если рассчитать реальное время остановки при среднем замедлении в 10 м/с2 то получится что при максимальном замедлении автомобиль остановится за 1,67сек. При линейной зависимости замедления (мы все-таки ее усредним) — мы получим среднюю скорость 30 км/ч (8,3 м/с) на промежутке от максимума до остановки и расстояние 13.9м! Это расстояние, пройденное за время чистого торможения современного автомобиля с 60 км/ч до 0 км/ч!

Далее мы прибавим время реакции (от 0.2 до 2 секунд) — в среднем 1 секунду (16.7 метров) и получим 13.9 + 16.7 = 30.6 метров! (17.2 метра для гонщика и 47.3 для деда).

И так друзья, мы, участники движения и пешеходы оказались совершенно правы в своих утверждениях! Большинство опрошенных назвало правильный ответ = 30 метров!

Часть опрошенных назвала верный ответ с точки зрения чистого времени торможения без учета времени реакции = 13.9 метров, что очень близко к 10!

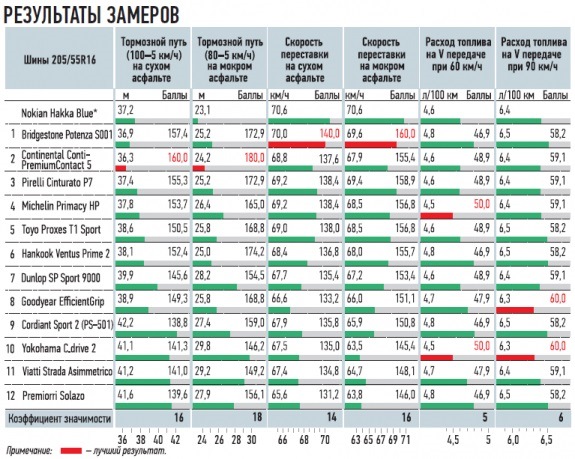

А в ГИБДД все еще уверены, что автомобиль, останавливаясь, проезжает 60 метров, даже не смотря на множество тестов летней резины ЗР, где даже с 100 км/ч автомобиль останавливается на 40 метрах!

Всем мир! Не доверяйте всему, что пишут 😉

Кстати С250 с перфорированными тормозными дисками и 4-х поршневыми суппортами останавливается со 100 км/ч на расстоянии 34.1м и среднее замедление при этом составляет 11.26 м/с2 или 1.15g 😉

То есть учитывая мою еще более менее бодрую реакцию в районе 0,5 секунд и динамику торможения моего авто… мне бы хватило… 20 метров и 65 сантиметров 🙂

Максимальное замедление автомобиля при торможении

Наибольшее значение для безопасности автомобиля имеет рабочая тормозная система. Ее применяют для плавного снижения скорости с замедлением 2,5-3 м/с 2 (служебное торможение) и для резкого уменьшения скорости с максимально возможным в данных дорожных условиях замедлением до 8-9 м/с 2 (экстренное или аварийное торможение). В целом при одном назначении рабочей и запасной тормозных систем, требования эффективности торможения запасной тормозной системой, предназначенной для снижения скорости АТС при выходе из строя рабочей тормозной системы, менее жесткие.

Из всех операций по управлению автомобилем экстренное торможение считается одним из наиболее трудных. Многие действия водитель повторяет по нескольку десятков и сотен раз за смену и, выработав определенные навыки, достигает в них необходимого автоматизма. Аварийное торможение требуется относительно редко, и натренированность водителя в его применении минимальна. В отличие от остальных операций по управлению, выполняемых водителем в спокойном состоянии и медленном темпе, экстренное торможение связано с внезапным возникновением препятствия. Ощущение опасности создает нервное напряжение, вызывая гнетущее чувство беспокойства, страха и резко усиливая психофизиологическую нагрузку водителя. Возникает состояние стресса, при котором водитель может или вообще не выполнить необходимых действий, или выполнить их в замедленном темпе, или, наконец, совершить действия, прямо противоположные требуемым. К тому же, как показывает практика, неисправности в обычных условиях не проявляются, но при резком торможении могут вызвать отказ ТС.

Для обеспечения безопасности автомобиля тормозная система должна удовлетворять следующим требованиям:

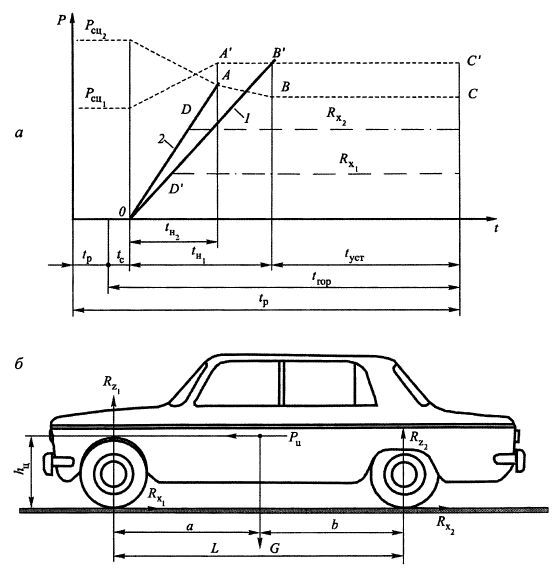

Для физического представления требований к рабочей тормозной системе рассмотрим процесс торможения, рис. 2.7, поэтапно во времени.

При неожиданном возникновении опасности это время обычно больше. Скорость автомобиля, практически, не меняется. Время, необходимое для этих действий зависит от условий обзорности автомобиля, но в большей степени от квалификации водителя, его возраста, степени утомления и других факторов, поэтому при оценке эффективности торможения не нормируется. Предельное значение времени реакции водителя может быть одним из критериев надежности водителя.

время запаздывания тормозной системы tс. После нажатия на педаль тормозная сила на колесах, вызывающая замедление, возникает не сразу. Необходимо время для выбора зазоров в соединениях тормозного привода. Это время от начала торможения до появления замедления колеблется в среднем от 0,1 до 0,4 с (гидравлический привод) от 0,6 до 0,8 с (пневматический привод). У автопоездов с пневматическим приводом тормозных механизмов оно может достигать 2-3 с. В течение времени tс автомобиль продолжает двигаться равномерно с начальной скоростью υ0;

время нарастания замедления tн В этом периоде тормозные силы и замедление (отрицательное ускорение j) монотонно нарастают до определенного значения.

Рис. 2.7. Торможение автомобиля:

При коэффициенте сцепления φх = 0,7 продолжительность времени до начала блокирования колес заднего моста может быть 0,5 с. Колеса переднего моста блокируются еще через 0,3с. Скорость автомобиля снижается до υ 2 = 0,8 υ 0.

При снижении скорости автомобиля торможением рабочей тормозной системой тяговая сила РТ может сравняться по величине с силой сцепления Рсц ведущих колес, вследствие чего возможно пробуксовывание колес как обоих на оси, так и одностороннее, что может привести к заносу и выходу из коридора движения.

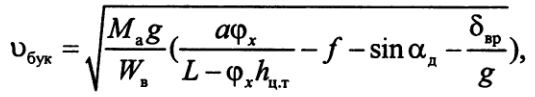

Максимально допустимая скорость при прямолинейном движении автомобиля до буксования ведущих колес может быть определена из выражения:

Движение автомобиля со скоростью, близкой к υбук, является лишь одной из предпосылок заноса. Теоретически автомобиль при торможении может двигаться с этой скоростью неограниченно долго без потери курсовой устойчивости. Однако в реальных условиях под действием поперечной составляющей массы, бокового ветра, неровностей дорожного покрытия, а также различных по величине тормозных сил, прикладываемых к колесам правой и левой стороны, возможно при торможении линейное отклонение автомобиля от его направления движения уже в начале нарастания замедления.

При малых скоростях влияние этих возмущений невелико, но в случае большой скорости они могут привести к нарушению устойчивости при торможении и выходу автомобиля из коридора движения.

Время запаздывания и время нарастания замедления, а также линейное отклонение автомобиля при торможении зависят от конструкции и технического состояния тормозной системы автомобиля. Поэтому время срабатывания рабочей и запасной тормозными системами нормируется для категорий (вида) автомобилей (нормативы времени срабатывания тормозных систем для эксплуатирующихся АТС рассматриваются в главе 6). Нахождение в пределах нормативного коридора движения 3м при торможении рабочей тормозной системой также является обязательным требованием безопасности для всех ТС.

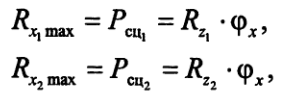

При принятых допущениях тормозные силы Rх1 и R х2 могут беспрепятственно достигать предельных значений по условиям сцепления:

Однако, практически, у автомобиля, оборудованного тормозной системой с гидроприводом, предельная величина тормозных сил ограничена физическими возможностями водителя. Усилие, развиваемое им при экстренном нажатии на тормозную педаль, составляет в среднем 500-600 Н и не превышает 1000-1200 Н. У автомобиля, имеющего тормозную систему с пневмоприводом, рост тормозных сил лимитируется мощностью компрессора и давлением воздуха в магистрали. (Рост касательных реакций прекращается в точках D и D’, после чего они остаются примерно постоянными и равными R х2 и Rx 1 ). Однако, при постоянных характеристиках тормозной системы в изменяющихся дорожных условиях и неравномерном распределении массы автомобиля по осям возможны неуправляемые блокировки колес одного моста.

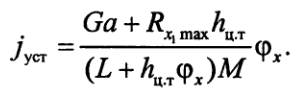

Если у автомобиля блокируются только колеса заднего моста и мощность тормозных механизмов недостаточна для доведения передних колес до юза, то замедление на третьем периоде можно определять по формуле:

Как правило, разработчики тормозных систем, стремятся обеспечить управляемость и предотвратить раннюю блокировку передних колес при торможении. В конструкции грузовых автомобилей большой грузоподъемности и автобусов большой вместимости (М3 и N3) ограничивают величину тормозных моментов на колесах переднего моста. Это приводит к тому, что максимальные значения касательных реакций от действия тормозных сил при движении по дорогам с сухим покрытием обычно меньше силы сцепления. Поэтому, показатели тормозной динамичности и, соответственно, нормативы тормозной эффективности таких автомобилей ниже, чем у автомобилей, имеющих меньшую массу.

Таблица 2.3. Поправочный коэффициент Кэ к расчетам эффективности торможения

О ТОРМОЗНЫХ СИСТЕМАХ И ЭФФЕКТИВНОСТИ ТОРМОЖЕНИЯ Ч.1

Попалась мне как то в сети интересная статья про тормозилки. После прочтения которой началася мой путь усовершенствования тормозной системы на моем авто…

Но о этом немного позже 😉

Тормозные системы и их модернизация.

Оригинал этой статьи находится по адресу: stoptech.com/technical-su…tem-and-upgrade-selection.

Нижеследующий перевод сделан в ознакомительных целях и не преследует никакой коммерческой выгоды.

Тормозные системы и их модернизация.

Стивен Руис, руководитель инженерной группы и Кэрол Смит, инженер-консультант, компания StopTech LLC.

Практически любой автомобиль способен остановиться с большой скорости на пределе сцепления шин – один раз. Но тормозная система большинства «гражданских» автомобилей, пикапов и даже некоторых «заряженных» машин не рассчитана на агрессивный/спортивный стиль вождения или буксировку.

Большинству «стоковых» тормозных систем в экстремальных ситуациях недостает теплоемкости и теплоотдачи – способности принимать тепло и отдавать его в окружающую среду через теплопроводность, конвекцию и излучение. Кроме того, многие «стоковые» суппорты и их крепеж не обладают достаточной конструктивной жесткостью, чтобы сопротивляться повышенному давлению и разжиму. Хотя тормозного момента на передних колесах хватило бы для блокировки передних колес при остановке с крейсерской скорости, разжим суппортов в ряде случаев предотвращает блокировку. И это, не говоря уже о том, что большинство «стоковых» тормозных колодок не предназначено для интенсивного использования – считается, что для покупателя новой машины важнее бесшумность и эффективность торможения «на холодную».

Выбор высокопроизводительной тормозной системы определяется многими факторами. Некоторые связаны с производительностью и безопасностью, другие с простотой установки, и наконец, с ценой. Нужно выбрать такую систему, которая будет отвечать вашим долгосрочным задачам при минимальных проблемах и вложениях. Вот некоторые факты, которые следует учитывать при обсуждении тормозных систем:

1)Не тормоза, а шины останавливают автомобиль. Тормоза лишь замедляют вращение колес с шинами. Это означает, что результаты измерений тормозного пути с максимально разрешенной или даже большей скорости сильно зависят от используемых шин. В измерениях для запасных частей на замену оригинальным могут использоваться те же шины, что ставят на автомобиль на конвейере – а могут и другие.

2)При замедлении происходит превращение кинетической энергии в тепловую. Выделяется очень, очень большое количество тепла, которое нужно рассеять в окружающие механизмы и воздушный поток. Количество производимого тепла следует учитывать в контексте времени, то есть как работу за время или мощность. Мощность, которую необходимо приложить на одном переднем колесе, чтобы остановить полуторатонную машину со 160 км/ч за 8 секунд равна 30,600 кал/с или 128 кВт или 172 л/c. Тормозной диск рассеивает примерно 80% этой энергии. Соотношение участия разных механизмов теплопередачи в этом процессе зависит от рабочей температуры – в основном, с ростом температуры увеличивается вклад излучения. Вклад теплопроводности также зависит от массы и конструкции диска. Так, конструкция дисков, используемых на гоночных автомобилях ограничивает передачу тепла за счет теплопроводности. При 537 градусах соотношение разных механизмов теплопередачи у сборного диска составляет 10% на теплопроводность, 45% на конвекцию, 45% на излучение. Соответственно, у «заряженных» цельных дисков соотношение составляет 25% на теплопроводность, 25% на конвекцию, 50% на излучение.

3) Многократное интенсивное торможение требует как хорошей теплоотдачи так и соответствующей теплоемкости тормозного диска. Чем больше площадь поверхности диска на единицу массы и чем эффективнее поток воздуха через него, тем быстрее он будет рассеивать тепло, повышая общую эффективность тормозной системы. В то же время, тормозные диски должны иметь достаточную теплоемкость чтобы избежать деформации или растрескивания до рассеивания излишков тепла. Это не столь важно при однократной остановке, но критично для продолжительного интенсивного торможения на больших скоростях, например, во время гонок, буксирования или просто быстрой езды.

4) Управляемость и баланс важны по меньшей мере так же как сила. Задача тормозной системы – использовать сцепление колес по максимуму, избегая их блокировки. Чтобы достичь этого, требуется оптимальное распределение момента между передней и задней осями, даже на автомобилях с ABS. В то же время, сила нажатия, жесткость и ход педали тормоза должны позволять эффективное дозирование усилия.

5) Эффективность торможения зависит не только от тормозов. Самая лучшая тормозная система не будет работать в полную силу с неподходящими шинами, настройками подвески и стилем вождения. Оптимизация развесовки, низкий центр тяжести, длинная колесная база, большая загруженность и аэродинамический прижим задней оси положительно влияют на торможение.

Перед тем как перейти к дальнейшим рассуждениям, обратимся к физике процесса и рассмотрим некоторые определения.

1) Коэффициент механического усиления педали: человек не может давить прямо на главный цилиндр с силой достаточной чтобы остановить машину. Поэтому педаль устроена так, чтобы увеличивать усилие с которой на нее давит водитель. Коэффициент механического усиления педали – это отношение расстояний от точки крепления педали до центра площадки и до штока главного цилиндра. В большинстве случаев значение коэффициента лежит между 4:1 и 9:1. Чем он больше, тем больше увеличивается сила давления на педаль (и тем больше ход педали).

2) Давление в тормозной магистрали – гидравлическая сила, заставляющая систему работать при нажатии педали тормоза. Давление измеряется в кг/см2 (Бар); фактически – это отношение силы воздействия на педаль умноженной на коэффициент механического усиления к площади сечения главного цилиндра. То есть, при одинаковой приложенной силе, давление будет выше в системе с меньшим сечением главного цилиндра. Типичные значения давления, необходимого для остановки автомобиля, варьируются от 55 до 137 Бар.

3) Сила зажима суппорта – это сила прикладываемая его поршнями к тормозному диску. Она измеряется в ньютонах и равна произведению давления в тормозной магистрали на общую площадь поршней в суппорте (в см2). Это справедливо для суппортов фиксированной и плавающей конструкции. Увеличение площади колодок не влияет на силу зажима.

4) Тормозной момент: момент, а не давление в магистрали, сила зажима или вытеснение тормозной жидкости – вот что в конечном счете определяет торможение. Тормозной момент в Н/м на одном колесе находится как произведение эффективного радиуса диска на силу зажима на коэффициент трения, деленное на 12. Максимальный тормозной момент на переднем колесе обычно превосходит максимальный крутящий момент развиваемый двигателем.

Из вышеперечисленного очевидно следует, что:

1) Увеличить давление в системе можно только путем увеличения рычага педали или уменьшения диаметра главного цилиндра. В обоих случаях ход педали увеличится.

2) Силу зажима можно увеличить только повысив давление или увеличив диаметр поршней в суппортах. Увеличение колодок не влияет на зажим. Увеличение диаметра поршней само по себе приведет к увеличению хода педали. Эффективность суппорта также зависит от жесткости корпуса и крепления. То есть, уменьшив диаметр поршня в суппорте и одновременно увеличив его жесткость, можно все равно добиться лучшего зажима при лучшем ощущении педали тормоза.

3) Увеличения тормозного момента можно добиться только увеличением эффективного радиуса диска, площади поршней, давления в системе или трения. Увеличение площади колодок замедлит их износ и положительно скажется на сопротивлении перегреву, но не повлияет на тормозной момент.

Распределение тормозных усилий между осями

Стабильность и управляемость при интенсивном торможении не менее важны чем способность остановиться. Все автомобили, от пикапов до болидов Формулы 1, сконструированы таким образом, что основной тормозной момент приходится на передние колеса.

На это есть две причины. Во-первых, если не принимать во внимание силу прижима набегающим воздушным потоком, сумма всех сил действующих на каждое колесо должна оставаться постоянной при любых условиях. При замедлении автомобиля, вес смещается от задней оси к передней. Величина смещения определяется высотой центра тяжести автомобиля, длиной колесной базы и степенью замедления. Передняя подвеска с компенсацией «клевков» не предотвращает смещение загрузки, а только предупреждает сам «клевок» кузова.

Во-вторых, когда колесо блокируется при торможении, торможение заметно ухудшается, а управляемость вообще исчезает. Таким образом, когда передние колеса блокируются быстрее задних, автомобиль перестает слушаться руля и едет прямо — но состояние недостаточной поворачиваемости является стабильным, и можно легко вернуть управляемость просто снизив давление на педаль тормоза. Если же задние колеса блокируются первыми, возникает избыточная поворачиваемость — автомобиль начинает закручиваться. Это нестабильное состояние, из которого гораздо сложнее выйти — особенно на входе в поворот.

У большинства чисто гоночных автомобилей средне моторной компоновки 55-60% загрузки в статике и 45-50% тормозного момента приходится на заднюю ось. Аэродинамика этих автомобилей создает многотонную прижимную силу для задней части и задние покрышки всегда шире передних. Большинство «гражданских» автомобилей — переднеприводных большинство не обладает достаточной прижимной силой и у всех передние и задние покрышки — одинакового размера. В отдельных случаях, до 70% нагрузки у них может приходиться на переднюю ось. И поэтому их конструкция предусматривает большее тормозное усилие на передней оси. У большинства современных автомобилей есть антиблокировочная тормозная система (а должна быть у всех). Продвинутые ABS следят за тем, чтобы при самом экстремальном торможении — даже когда колеса находятся на разнородных поверхностях — каждое колесо тормозило на пределе возможностей но не блокировалось.

Ограничительный клапан давления заднего контура

При торможении нагрузка перераспределяется с задней оси на переднюю. Вследствие этого снижается способность задних колес к торможению. Вот почему на большинстве «гражданских» машин без ABS используется ограничительный клапан (также именуемый регулятором) давления в заднем тормозном контуре. Он служит для ограничения давления передаваемого на торомза задних колес при интенсивном торможении. В сдвоенных главных цилиндрах с одинаковыми диаметрами камер в переднем и заднем контурах поддерживается одинаковое давление пока оно не достигнет порогового значения. При дальнейшем нажатии на педаль тормоза давление в заднем тормозном контуре растет медленнее чем в переднем. Если построить график роста давления от нажатия на педаль, он будет иметь перелом в момент срабатывания ограничительного клапана. Это делается для того, чтобы избежать блокировки задних колес и сохранить управляемость при интенсивном замедлении, когда перемещение веса заметно уменьшает загрузку задней оси.

Не следует удалять ограничительный клапан с «дорожного» автомобиля. Помните: недостаточная поворачиваемость лучше избыточной. Без эффективной антиблокировочной системы, нужно быть абсолютно уверенным что при экстренном торможении разгруженные задние колеса не заблокируются первыми. Следовательно, увеличение тормозного усилия на задней оси — плохая идея для дорого общего пользования. Если вы все же решили это сделать, полностью удалите стоковый регулировочный клапан, заменив его на регулируемое устройство от Tilton Engineering или Automotive Products (поглощенной Brembo). Не устанавливайте второй регулировочный клапан вместе со стоковым.

Жесткость педали и дозирование тормозного усилия

Мозг и тело человека воспринимают изменение приложенной силы точнее, чем перемещение. Вот почему штурвалы современных истребителей имеют очень маленький ход. Педаль тормоза твердостью должна напоминать кирпич. Это ощущение зависит от следующих факторов:

[1) Тормозные шланги: оптимальной жесткости педали невозможно добиться со стоковыми гибкими резинотканевыми шлангами — они расширяются под давлением, уменьшая жесткость педали и одновременно увеличивая ход педали и время реакции тормозной системы. При модернизации тормозной системы следует первым делом заменить гибкие стоковые шланги на тефлоновые в оплетке из нержавеющей стали. При этом убедитесь, что они подходят к вашему случаю, и сертифицированы для USDOT. Заявление о наличии сертификата DOT должно Вас насторожить — DOT ничего не сертифицирует. Производители подтверждают, что их продукция соответствует требованиям DOT, а поставщики могут заказывать исследования в лабораториях утвержденных DOT. Заменяйте все шланги одновременно. Из-за расширения, стоковые шланги передают тормозное усилие на суппорты с задержкой. Замена только передних шлангов приведет к возникновению сдвига между срабатыванием тормозов спереди и сзади и может даже повлиять на логику срабатывания системы ABS.

[2) Диаметры главного цилиндра и поршней в суппортах: сдвоенный главный тормозной цилиндр с регулировкой распределения усилия между контурами отлично зарекомендовал себя на гоночных трассах. Но установка его на обычный автомобиль для дорог общего пользования не несет практического смысла. При выборе системы на замену стоковой убедитесь, что цилиндры в суппортах соответствуют характеристикам всей системы.

3) Биение и неравномерный износ дисков: водитель в состоянии почувствовать как биение диска на более чем 0.006″ и неравномерный износ превышающий 0.001″, так и налипание материала от перегретых колодок. Биение может быть вызвано недостатками конструкции лопаток или соединения с центральной частью, неправильным монтажом, перегревом или комбинацией вышеперечисленных факторов.

[4) Жесткость суппортов и их установки: прижимное усилие стремится развести противоположные края суппорта, что приводит к увеличению хода педали и неравномерному износу колодок. Единственный выход — правильная конструкция и подбор материалов; невозможно исправить «мягкие» суппорта. И даже самый жесткий суппорт окажется неэффективным при недостаточно жесткой установке.

5) Разбалансированнные диски или покрышки: невозможно дозировать тормозное усилие на вибрирующем колесе. Диаметр дисков, по сравнению с колесами, невелик, но они тоже должны быть отбалансированы. Установка балансировочных грузиков привела бы к ухудшению воздушных потоков, поэтому лучше удалять излишки материала с тяжелой стороны. Значительное смещение центровки при литье, выраженное в разнице толщины рабочих поверхностей, приведет к неустранимому дисбалансу.

6) Характеристики схватывания и распускания колодок: для эффективного дозирования тормозного усилия колодки должны схватывать сразу же при нажатии педали и распускаться как только педаль отпущена. Это целиком зависит от выбора колодок. Как правило, использование разных по составу колодок спереди и сзади не приводит ни к чему хорошему, и уж точно не стоит ставить назад колодки которые лучше схватывают или имеют больший коэффициент трения.

Продолжительная повышенная нагрузка на тормоза может привести к «ослабеванию» тормозной системы. Различают два вида ослабевания:

1) Отказ колодок. Когда температура в зоне контакта колодки и диска превышает рабочие значения, колодка начинает терять свои фрикционные свойства, отчасти благодаря испарению связывающих компонентов из материала колодки. Ослабевание также может быть вызвано преобразованием энергии в самой колодке. В большинстве случаев это влечет сплавление материалов колодки и диска — с мнгновенным последующим разрывом связей, высвобождающим энергию в виде тепла. Этот механизм работает в довольно широком диапазоне температур, но при его превышении начинает давать сбои. Педаль остается жесткой, но машина не замедляется. Первый признак — характерный неприятный запах, при появлении которого следует снизить интенсивность торможения

2) Закипание тормозной жидкости. Когда жидкость в суппортах закипает, в ней образуются пузырьки. Поскольку газы в этих пузырьках, в отличие от жидкости, хорошо сжимаются, педаль тормоза становится «мягкой» и ее ход увеличивается. Вы, скорее всего, сможете остановить машину, прокачивая педаль, но об эффективном дозировании тормозного усилия не идет и речи. Это постепенный процесс, сопровождающийся рядом заметных симптомов.

В обоих случаях можно добиться временного улучшения, если обратить внимание на предупреждающие симптомы и снизить интенсивность торможения, чтобы дать тормозам остыть. Вообще же, признак качественного материала колодок — быстрое восстановление свойств. Перегретую тормозную жидкость следует заменить при первой же возможности. Колодки, которые были серьёзно перегреты, следует проверить на предмет спекания поверхности; также стоит проверить, не осталось ли материала колодок на тормозных дисках. В качестве постоянного решения, в порядке возрастания стоимости, выступают апгрейд жидкости, апгрейд колодок и увеличение притока воздуха к компонентам (включая суппорта). Во многих случаях одно или несколько из вышеперечисленных действий — все что требуется.

Неравномерный износ колодок

Как и в случаях с ухудшением тормозных усилий, можно выделить несколько разновидностей неравномерного износа — радиальный и продольный.

1) Если суппорт недостаточно жесткий и «раскрывается» при срабатывании тормозов и повышенных температурах, наружный край колодки (расположенный дальше от центра диска) будет стираться быстрее, и наружные края колодок будут сближаться, если смотреть с торца диска. Это называется «радиальным износом».

2) Задняя часть колодки в некотором роде «всплывает» на газах и частицах, образующихся при трении о диск передней части колодки. Передняя часть, таким образом, нагревается больше и изнашивается быстрее — это можно заметить, если смотреть на нее сверху. Такой износ называется продольным. Разница в тепле, вырабатываемом передней и задней частью колодки не зависит от конструкции суппортов и колодок. Поэтому, все гоночные и большинство заряженных суппортов имеют поршни дифференцированного диаметра. Большинство серьезных колодок имеет еще и фаску на переднем крае.

3) На очень толстых колодках, например, используемых для длительных гонок, продольный износ возникает из-за того, что колодку буквально разворачивает под углом к диску при распускании тормозов. Вследствие контакта диска с колодкой, возникающая сила трения подталкивает её передний край в направлении вращения диска. Одновременно, заднюю часть колодки прижимает к её посадочному месту в суппорте, что приводит к ещё более плотному контакту передней части колодки с диском. Эта ситуация наиболее выражена на новых толстых колодках, когда поверхность соприкосновения колодки с диском отстоит далеко от основания колодки и вектор силы, действующей в направлении вращения колодки, больше.

4) Неравномерный износ также можно наблюдать в случаях когда рабочая поверхность диска жестко крепится к центральной части, или они составляют единое целое. Износ будет больше с наружного края внешней колодки и внутреннего края внутренней колодки. Это связано с тем, что при перегреве такого диска происходит тепловое расширение. Поскольку диск жестко присоединен к центральной части (как правило, это наружная пластина), разность сил заставляет его выгибаться в форме конуса, основанием наружу (см. также «Плавающие диски»). При такой деформации диска, колодки неравномерно рпижимаются к нему при торможении, или даже их края остаются все время прижатыми, вызывая ещё больший перегрев и сопутствующий ему износ.

Огромное избыточное тепло, вырабатываемого во время торможения должно рассеиваться в окружающий воздух.

[В большинстве спортивных (и\или грузовых) современных автомобилей используются несколько разновидностей «вентилируемых» тормозных дисков, в которых воздух, входящий через отверстие от ступицы прокачивается через вентилляционные каналы внутренней части тормозного диска благодаря вращению диска. Самая лучшая на сегодняшний день конструкция — диски с «наклоненными лопатки», была изначально разработана для победившего в LeMan 1966 года Ford GT 40. В этой конструкции внутренние лопатки (каналы) изогнуты таким образом, что бы образовать эффективную крыльчатку. Кроме того, они предотвращают искривление тормозного диска и противостоят распространению по диску трещин, вызванных тепловой нагрузкой.

Лабораторные тесты инновационных дисков STOPTECH c 48 лопатками показали увеличение воздушного потока на удивительные 61% по сравнению с некоторыми стоковыми дисками, и на 10-15% по сравнению с гоночными дисками такого же размера. Это недорогая, но очень стабильная замена, в среднем на 15% холоднее стоковых дисков и на 7% холоднее гоночных.