Железо для авто российского производства и не только

Из железа. Причем, практически все автомобили, которые собираются в России, делаются из российского железа.

В первую очередь, это кузова, сталь для которых делают на российских металлургических заводах.

Итак, как же оцинковывают сталь для наших автомобилей?

И прямиком из разогретой природным газом печи лист металла попадает в ванную с жидким цинком.

Скорость движения стали через ванную определяется компьютером с заданной программой согласно требуемой марке оцинковки. На выходе из бассейна свежеоцинкованную сталь обдувают сильным потоком воздуха, охлаждая ее.

Как я уже говорил выше, Северсталь поставляет оцинкованную сталь для таких концернов, как Renault-NISSAN, VOLKSWAGEN, HYUNDAI-KIA, Ford, GM и др. Например, этот рулон уходит в Питер, на завод HYUNDAI-KIA

Санкции санкциями, а бизнес есть бизнес. Этот рулон уходит в США.

Кстати, помимо российского автопрома, череповецкая оцинкованная сталь уходит и на белорусский МАЗ, и на украинский ЗАЗ.

Перевозят рулоны с оцинкованной сталью в специальных крытых выгонах, которые больше похожи на нечто секретно-военное.

Метки: заплатки, сварка

Комментарии 42

старую кузовню на заплатки само то пользовать.

она норм прогрунтована и грунт там заводской эпоксидный или катафорезный. (ну это касаемо япавто 80х-90х)

в плане коррозионной стойкости лучше чем новый металл с металлобазы который из вторсырья гонят

бери от холодильников )))))

бери холоднокатаный и такой же толщины как и машина. я свою варил 1,2мм хк — она вся из него сделана

хорошо использовать лист 1мм хк.больше смысла нет. изредка нужен лист 2мм. довольно часто есть смысл вместо одного листа 2мм использовать 1мм+1мм, которые держатся на точках, для этого в одном листе делаются отверстия и через них сваривается, предварительно покрыв грунтом.можно еще между листами смазать смазкой типа пуш. сала или аналогов, правда стреляет и дымит но внутри жирный слой остается почти везде

хорошо использовать для латок.особенно силовых и внутренних частей. нержавеющую сталь, она очень хорошо и мягко варится с черной сталью обычным полуавтоматом +со2

можно использовать оцинковку, но я не пробовал

посмотрел на эффект холодного цинкования — впечатлился. на ютубе можете найти видео, где снимают детали через год эксплуатации. это вместо пушсала и тп

любой цинк вокруг сварки сгорит. что мешает начаться коррозии?а вот пушсало между листами сильно помешает.оно стоит копейки(я использую немного другие но подобные материалы) а эффект дает потрясающий

внутри зачистить невозможно

По толщине металла кузова, этож элементарно.

купил сварку, друг припер с работы два листа горяч металла 0.6 и 1.0 мм

Варить советуют преимущественно встык, если не лонжерон конечно… Кароч проволока 0.8 заплатка 0.6, сплошные прожоги, на любых настройках полуавтомата.

плюнул, купил проволоку 0.6 и взял лист 1.0мм металла. Прекрасно варит, бывают прожоги но редко, без особого труда вваривал заплатку толщиной 1мм в вырез крыла толщиной 0.8 мм с зазорами 1-2 мм по периметру (проебался при вырезании заплатки, новую было лень делать и хотел посмотреть смогу ли сварить с таким бешеным зазором) Единственно что, для прихвата по углам и периметру подкладывал медные пластинки с обратной стороны, а после без них обваривал все, начинаеш сварку на предыдущей точке и плавно перетягиваеш ее на новое место, сложно обьяснить, все это за секунду…

ГК металлопрокат (в России) сейчас от 1,5 мм… 0,6 и 1 мм — это ХК прокат.

да ну! ХК можно взять какой угодно! хоть 0,8, хоть 2мм

sboomer, те не понял, что я написал… объясняю:

ХК — да…от жести, до 4 мм (но в доступе как правило не более 3 мм — это со старого стана ММК).

Я говорил именно про то, что ГК идет ТОЛЬКО от 1,5 мм (сейчас в России)…если нужно ТОНЬШЕ, то это уже ХК…

ГК металлопрокат (в России) сейчас от 1,5 мм… 0,6 и 1 мм — это ХК прокат.

если разбираешся то думаю ты прав, я по памяти мог ошибаться

купил сварку, друг припер с работы два листа горяч металла 0.6 и 1.0 мм

Варить советуют преимущественно встык, если не лонжерон конечно… Кароч проволока 0.8 заплатка 0.6, сплошные прожоги, на любых настройках полуавтомата.

плюнул, купил проволоку 0.6 и взял лист 1.0мм металла. Прекрасно варит, бывают прожоги но редко, без особого труда вваривал заплатку толщиной 1мм в вырез крыла толщиной 0.8 мм с зазорами 1-2 мм по периметру (проебался при вырезании заплатки, новую было лень делать и хотел посмотреть смогу ли сварить с таким бешеным зазором) Единственно что, для прихвата по углам и периметру подкладывал медные пластинки с обратной стороны, а после без них обваривал все, начинаеш сварку на предыдущей точке и плавно перетягиваеш ее на новое место, сложно обьяснить, все это за секунду…

На автоваз поставляет ММК, НЛМК.

Желательно взять сталь типа 08Ю. Можно 001ЮТ

Толщина металла таблица заводских значений на автомобилях

Толщина металла кузова на автомобиле нужно ли знать её? Ведь кузов– это одна из самых важных частей машины. А все детали, находящиеся внутри, так или иначе можно заменить.

И с проблемным кузовным металлом любому водителю придётся повозиться. Поэтому те автолюбители, которые предпочитают покупать подержанные машины на автомобильных рынках, первым делом осматривают кузовную часть.

Что кузов может рассказать про машину

Металл кузова довольно дорогостоящее место любого автомобиля. Очень важно следить за его состоянием тщательным образом.

Ведь это место машины попадает под воздействие нежелательных погодных условий: сильного солнца, влажности и колебания температур.

Часто по состоянию кузова можно проследить всю историю данного автомобиля.

Профессиональный автомастер всегда сможет отличить серьёзные повреждения кузова от лёгкого, косметического ремонта. По состоянию кузова можно определить, участвовало ли авто в авариях и насколько серьёзными были повреждения.

А также каким образом были скрыты данные повреждения. Ремонты кузова обладают своими нюансами, которые нужно учитывать при подборе автомобиля.

Состояние лакокрасочного покрова почти идеальное

Машина, бывшая в употреблении, не может иметь отличное состояние покрытия. Всегда наблюдаются мелкие царапины и сколы: на передней части, решётке, капоте.

На порогах присутствуют царапины от обуви. Если вы не замечаете подобных изъянов. А покрытие выглядит как новое автомобиль, скорее всего, перекрашивался.

Величина кузовных зазоров

В местах, где панели соединяются друг с другом, не может быть заводских неровных и несимметричных зазоров. Если вы видите что-либо подобное. Скорее всего было физическое повреждение кузова, которое впоследствии было закрашено. По этой же причине двери в машине не должны заедать и иметь чёткий порядок открытия.

Крепежи, болты и ручки

При заводской сборке не все крепежи окрашиваются вместе с кузовом. Некоторые из них устанавливаются на машину после окончания малярных работ. Стоит внимательно осмотреть ручки автомобиля, при ремонте на них часто не обращают внимания. Поэтому они могут выдать, какие дефекты были у той или иной машины.

Определение размеров лакокрасочного покрова на легковом транспортном средстве

Различные типы авто имеют более-менее одинаковый уровень лакокрасочного покрытия. Нормативы с завода предполагают уровень 100-140 мкм.

Однако при кузовных переделках и дальнейшей окраске машины в некоторых местах имеет место отклонение покрова от данной нормы.

Вследствие увеличенного присутствия шпаклёвки. В этих местах показатель толщины покрытия может увеличиться до 200 мкм.

Для кузовных мест, где тяжело определить глазом этот показатель, используется специальный инструмент для выявления такой толщины — толщиномер.

Если на одном авто вы наблюдаете разброс покрытия от 110 до 310 мкм. Скорее всего, такая машина переживала ремонт и была перекрашена.

Данный прибор присутствует во всех крупных автомастерских. Поэтому если вам необходима детальная оценка машины, у вас всегда есть шанс обратиться к специалистам данного профиля.

Самые дорогие толщиномеры высокого уровня могут определить толщину покраски на отдельных деталях: алюминиевых или пластиковых.

Не стоит забывать, что стандартно у американских машин заводской слой покрова толще, чем у российских или японских.

Прибор определяет длину интервала от датчика до основания корпуса автомобиля. Чем ближе магнит толщиномера находится от металлического корпуса, тем на больший угол отходит стрелка.

Для точного определения толщины пласта ЛКП существует специальная таблица заводских показателей. Которой нужно руководствоваться для точного заключения.

Толщина кузовного металла по маркам автомобилей

Для точного замера необходимо приложить прибор к кузову автомобиля. Плавно передвигая его по поверхности, начиная с переднего края. Для точности результатов замеры нужно повторить 3-5 раз.

Затем посчитать среднее число, учитывая все измерения. А далее обязательно сравнить свои варианты замеров с показателями заводской таблицы.

Толщина металла на автомобилях таблица

| Автомобиль | Модель | Толщина ЛКП (мкм) |

|---|---|---|

| Audi | A1, A3, A4, A5, A7, A8 Q3, Q5, Q7 | 80-100 110-165 |

| BMW | 1-series, 2-series, 3-series, 5-series, 7 series X1, X3 X5, X6 | 100-165 90-110 120-165 |

| BYD | F3 | 75-100 |

| Cadillac | Escalade, CTS | 120-150 |

| Chery | Amulet, Tiggo | 100-120 |

| Citroen | C5, C-Elysse C4, C3, Picasso, Berlingo DS4 | 110-140 75-125 205-230 |

| Daewoo | Nexia, Matiz | 90-120 |

| Fiat | Albea, Punto | 100-140 |

| Ford | Focus Explorer, Kuga Mondeo | 150-165 135-145 115-130 |

| Hyindai | Accent, IX35, I30, I40, SantaFe, Elantra Tucson, Solaris, Sonata | 70-110 90-130 |

| Honda | Accord Civic Fit, CR-V | 130-150 100-135 80-100 |

| KIA | Sportage, Sorento, Cerato, Cee’d, Picanto Soul, Rio, Venga, Optima Quoris | 100-140 120-140 150-180 |

| Lexus | RX, ES, LX CT, GX, LS IS | 140-150 120-150 110-140 |

| Mazda | CX-7, CX-5 3,6 | 85-120 110-130 |

| Mercedes-Benz | C, E, S GL, ML | 165-180 90-140 |

| Mitsubishi | Lancer, Pajero L200, Outlander XL, ASX | 90-125 55-75 |

| Nissan | X-trail, Patrol, Juke, Qashqai, Murano, Tiida, Pathfinder lmera, Teana | 80-120 130-150 |

| Opel | Astra, Corsa, Mocca, Zafira, Insignia, Vectra | 110-160 |

| Peugeot | 208, 308, 508, 3008 4008 | 100-120 60-80 |

| Renault | Logan, Koleos Fluence, Duster, Megane, Sandero | 180-230 100-140 |

| Skoda | Octavia, Yeti, Superb, Fabia, Roomster | 100-140 |

| Subaru | Forester, Impreza, Outback, Lagacy, Tribeca | 100-140 |

| Suzuki | Grand Vitara SX4, Swift, Splash | 70-100 90-120 |

| Toyota | LC200, Camry, Highlander, Auris, Verso Avensis, Corolla, Prado, Prius, RAV4 | 110-130 80-110 |

| Volkswagen | Polo, Golf Tiguan, Passat, Caddy, Multivan, Amarok Touareg, Jetta | 80-110 110-140 140-180 |

| Lada, ВАЗ | Калина, Приора Granta, Niva Largus | 60-100 110-140 180-230 |

Виды толщиномеров

Уровень у ЛКП свои особенности на различных материалах. Толщиномеры обладают многообразной функциональностью. Различаются по удобству использования и имеют разную ценовую категорию. Поэтому такой прибор стоит подбирать с учётом ваших задач и требований.

Советы по использованию толщиномера

Для плодотворного использования толщиномера есть простые рекомендации. Которые дают эксперты данного профиля:

Как изготавливают металл для автомобилей

Одним из масштабных производителей металла для автомобилей является завод в г. Череповец. На заводе присутствуют 4 доменных печи. В том числе и самая большая печь в мире (высота более 100 метров).

Чугун плавится и заезжает в сталеплавильный отдел, где попадает в формы и соединяется с присадками и металлоломом. Состав этой металлической смеси чётко определён для каждого вида авто. Получаемые стальные отливки охлаждаются и скручиваются в рулоны.

Далее рулоны режутся газовыми резаками и утончаются под специальной прокаткой до величины автомобильных листов. Затем листы скручивают в рулоны и отправляют в оцинковочный цех. Оцинковка происходит на высоких температурах.

Это позволяет атомам цинка глубоко войти в структуру листа. Затем металл нарезается на листы, закрепляется в рулоны и пакуется для отправки заказчику.

Сталь является основным материалом, из которого изготавливаются кузовные детали. Таким образом жёсткость кузова увеличивается. А масса самого автомобиля уменьшается. Также кузовные элементы могут изготавливаться из алюминия.

Который стали использовать в последние годы. При одинаковой прочности со сталью, алюминиевые элементы имеют меньший вес. Также алюминий даёт возможность изготовить детали любой формы.

Активная и пассивная безопасность в случае ДТП

Пассивная безопасность характеризуется своей способностью уменьшать тяжёлые последствия ДТП. Она достигается благодаря прочности кузовной части, влияющей на деформацию, безопасными окнами и рулём.

Твёрдыми подголовниками и большими дверными проёмами, дающими возможность выхода в случае аварии.

Строение кузова в момент ДТП должно оставаться целостным. Бампер изготавливается из специальных материалов, снижающих травмирование пешехода в момент ДТП.

Активная безопасность машины заключена в способности предотвращать аварии. Это достигается большим обзором для исключения внешних помех. Формированием нужного микроклимата внутри машины, удобным расположением приборов и посадкой водителя.

Дополнительные системы торможения. Устойчивости авто и блокировка колёс на скользкой дороге также входят в пакет активной безопасности.

Однако, толщина автомобильного кузова не имеет прямой зависимости с обеспечением безопасности на дороге, как могут полагать многие водители. Толщина стандартно обеспечивает красивую внешнюю фактуру машины.

А вот безопасность автомобиля непосредственно зависит от силовой кузовной структуры. Которая отвечает за пассивную безопасность при езде. Это достигается за счёт высокопрочной стали, которая при низкой массе увеличивает кузовную жёсткость.

Толщина металла кузова – важный показатель. Который легко контролировать с помощью современного оборудования – толщиномера. При покупке подержанного авто этому показателю стоит уделить самое пристальное внимание.

Так вы сможете избежать нежелательных проблем в будущем, если они скрыты от глаз предыдущим владельцем. При отсутствии данного прибора вы сможете обратиться на станцию технического обслуживания за консультацией.

Заведомо бракованные кузовные элементы

Всё чаще стала появляться реклама от отечественных фирм с предложением изготовить кузовные элементы на заказ.

Крайне рекомендую уточнять марку стали из которой производят элементы!

Сталь Ст3 никогда не предназначалась для использования в атомобилестроении! Её характеристики не обеспечивают требований,

предъявляемым к кузовным элементам.

В автомобилестроении для изготовления внешних кузовных элементов применяются стали марок 08 (обычно 08Ю), аналогом является немецкая St12, и 10. Это — стали конструкционные углеродистые качественные, имеющие в своем составе повышенное содержание легирующих элементов. Применяются для изготовления детали работающие в интервале температур от — 40С до +450 °С., к которым предъявляются требования высокой пластичности.

Сталь Ст3 имеет большую жёсткость и меньшую на 10% степень относительного удлинения при разрыве. Поэтому, при соединении (сварке) элементов из сталей Ст3 и 08 в конструкциях с динамическими нагрузками (каковой является кузов автомобиля), происходит избыточная нагрузка непосредственно на место соединения (сварной шов). Такие избыточные нагрузки приводят к растрескиванию шва или околошовного металла и разрыву соединения.

Всем, кто заинтересован в качестве применяемых материалов, выполняемых работ рекомендую ознакомиться со следующим справочником:

Указанный справочник ориентирован на отечественное автомобилестроение, но вполне применим для автомобилей иностранного производства (с учетом рекомендаций автопроизводителей). Стандарты для автомобилестроения в разных странах близки.

Для поиска аналогов марок сталей можно воспользоваться данными портала: МАРОЧНИК СТАЛИ И СПЛАВОВ

Из чего делают кузова автомобилей

К кузову современной машины предъявляется множество требований. Он должен быть красивым, универсальным, прочным, эргономичным, недорогим, безопасным… Чтобы выполнить все эти подчас противоречивые условия, автопроизводителям помимо всего прочего приходится принимать во внимание особенности различных материалов.

Сейчас кузова автомобилей в основном делают из стали. В зависимости от химического состава она может значительно менять свои свойства. Даже обычная листовая сталь достаточно прочна и при этом весьма пластична. Что и требуется для изготовления внешних штампованных панелей кузова, которые у современных машин подчас весьма сложной формы.

Нередко в несущих конструкциях автомобилей применяется высокопрочная сталь. Как правило, из нее выполняют наиболее, скажем так, ответственные части корпуса, которые принимают на себя нагрузки от двигателя, трансмиссии, ходовой части, а также энергию удара в случае аварии. Высокопрочные стали позволяют без ущерба для надежности сделать эти детали тоньше и легче. Неудивительно, что у некоторых моделей (в частности, у последнего поколения «Мазда 6») на такую сталь приходится до 50% всей массы кузова.

Технология производства стальных кузовов проста и давно отлажена. К тому же их части легко соединяются, например, различными способами сварки. К тому же сталь стоит дешевле других материалов. Поэтому сделанный из нее кузов получается недорогим в изготовлении, да и в эксплуатации тоже. Ведь в случае повреждения стальные детали легко ремонтируются. Наконец, когда автомобиль отслужит свое, такой кузов нетрудно утилизировать. Однако есть у стали и недостатки – она достаточно тяжелая и неважно сопротивляется ржавчине. Поэтому автопроизводители экспериментируют с альтернативными кузовными материалами.

«Крылатый» металл находит все большее применение в изготовлении кузовов (обычно в виде сплава с примесями других элементов). Алюминий существенно легче стали. Полностью сделанный из него кузов весит в среднем в два раза меньше стандартного стального, отнюдь не уступая ему в жесткости и прочности. Помимо этого, алюминий намного долговечнее — ржавчина ему фактически не страшна.

Однако данный материал стоит дороже и для сварки деталей из него нужно спецоборудование. Фактически для изготовления алюминиевых кузовов надо менять всю технологию их сборки, а для обслуживания и ремонта — модернизировать сервисные станции. Вдобавок алюминий сильнее пропускает шум и вибрацию, поэтому звукоизоляцию салона автомобиля приходится дополнительно усиливать. Из-за всего этого цена автомобиля значительно увеличивается. Поэтому производить автомобили с полностью алюминиевым кузовом могут позволить себе лишь немногие производители престижных моделей (характерный пример — представительский седан «А8» от компании «Audi»).

Однако многие фирмы нашли золотую середину: они делают машины, у которых из «крылатого» металла изготовлены лишь отдельные элементы кузова, к примеру, капот или крылья. Эти детали производят отдельно и монтируют на стальной каркас. Порой к нему присоединяют крупные части вроде целого передка, целиком выполненного из алюминия (в частности, так поступили создатели BMW 5-й серии Е60). Правда, при этом приходится обрабатыватъ панели специальным составом, который предотвращает коррозию на стыке алюминиевых и стальных деталей.

Во второй половине ХХ века этот материал считался очень перспективным. Детали из него получались даже легче алюминиевых, что сулило значительное снижение массы кузова. Кроме того, пластику легко придать любую, самую вычурную форму, и вдобавок он не требует лакокрасочного покрытия, поскольку при помощи специальных добавок в его состав можно получить материал практически тобою колера. Наконец, пластик вообще не подвержен коррозии, а значит, очень долговечен. Да и технология производства таких кузовов довольно проста.

Кузов из композитных материалов

Такие материалы имеют в своем составе два или более компонента, соединенных в одно целое. Например, многие композиты получают спеканием отдельных частиц, склеиванием слоев разных материалов или армированием одного элемента волокнами другого. В результате получившийся «гибрид» сочетает в себе наилучшие свойства входящих в него материалов. Характерный пример –стеклопластик. В нем роль «скелета» выполняет стекловолокно, в то время как эпоксидная смола придает детали необходимую форму.Изделия из композитов весьма долговечны, привлекательны внешне (частенько их даже не окрашивают), к тому же из них можно изготавливать крупные неразъемные модули.

Однако, несмотря на невысокую стоимость стеклопластика, в современных автомобилях чаще используется еще более легкое, жесткое и прочное углеволокно. К примеру, основа многих суперкаров – это композитный монокок, воспринимающий все нагрузки. То есть кузов таких машин состоит, по сути, из одной главной детали, к которой крепятся все остальные элементы. Правда, углеволокно обходится достаточно дорого, и кузова из него очень трудоемки в производстве (часто они требуют ручного труда). Кроме того, поврежденные композитные детали иногда не подлежат восстановлению. Поэтому на «гражданских» моделях подобные кузова практически не применяются. Их можно встретить преимущественно на суперкарах вроде знаменитого «Ferrari Enzo», создатели которых борются с каждым лишним граммом веса машины и вдобавок должны обеспечить безопасность пилота в случае аварии на высоких скоростях.

В других моделях из углеволокна выполняются отдельные наиболее значимые панели кузова. Например, у «ВМW МЗ» из этого материала сделана крыша. С одной стороны, композит придает ей необходимую прочность и жесткость, а с другой – значительно облегчает кузов и понижает центр тяжести машины.

Оригинальный подход к созданию кузова также демонстрируют американские конструкторы. К примеру, «скелет» известного суперкара «Corvette» уже белое 50 лет состоит из металлической пространственной рамы с закрепленными на ней панелями из композитных материалов.

Дубликаты не найдены

Индикатор состояния

Сезонный тест спреев для борьбы с конденсатом на стеклах авто

Приветствую, друзья! Предлагаю для ознакомления итоги очередного сезонного теста, в котором мне довелось принимать непосредственное участие. В этот раз проверке подверглись средства для нейтрализации конденсата, оседающего на стеклах салона машины.

Как известно, в межсезонье и зимой, когда на улице холодно, внутри машины нередко происходит конденсация влаги, вызывающая запотевание стекол.

Катализатором, провоцирующим данный процесс, являются разница температур снаружи и внутри автомобиля, а также определенный уровень влажности в салоне. Указанные факторы, кстати, способны вызвать резкое запотевание лобового и других стекол даже во время движения. С подобной (причем весьма опасной ситуацией) в своей водительской практике наверняка сталкивался каждый автомобилист.

Так, отмеченные ситуации частенько наблюдаются в мегаполисах. Например, при резкой смене погоды. Или, скажем, зимой при въезде в более «теплый», но влажный от растаявшего снега непродуваемый тоннель. Конечно, сегодня, когда многие машины оснащаются климат-системой или «кондишном». Да, нейтрализовать конденсат с их помощью можно быстро, причем еще на начальном этапе. Однако для этого надо быстро включить и кондиционер, и обдув стекол, попутно увеличив его интенсивность. Иначе говоря, необходимо заранее отработать свои действия, чтобы в сложной ситуации не потерять контроль за дорогой.

Отдельная тема – запотевание стекол автомобиля при его осенне-зимних ночевках на улице. В подобных случаях нередко приходится наблюдать «двустороннюю» конденсацию влаги, которая оседает на стеклах как снаружи, так и внутри машины. Последний вариант наиболее неприятен, так как при температурах ниже нуля стекло изнутри основательно обмерзает.

Для недопущения подобных ситуаций предлагаются разные методы. Один из рекомендуемых способов – превентивная обработка внутренней поверхности ветрового стекла так называемым антизапотевателем. Его основным компонентом является разновидность технического спирта. Такой состав при нанесении на стекло усиливает его водоотталкивающие свойства, что заметно снижает интенсивность запотевания.

В настоящее время антизапотеватели присутствуют в ассортименте большинства автохимических брендов. В продаже сегодня можно встретить с дюжину подобных препаратов, выпускаемых различными производителями. Чтобы оценить их эффективность, мы приобрели в автомагазинах шесть образцов (фото выше). Три из них сделаны в России (спреи брендов Kerry, Eltrans и Ruseff), остальные три имеют иностранную родословную. Это немецкий спрей Sonax, а также два его американских аналога брендов Hi-Gear и Viсtor. Половина образцов уже участвовала в наших тестах, половина проверяется впервые.

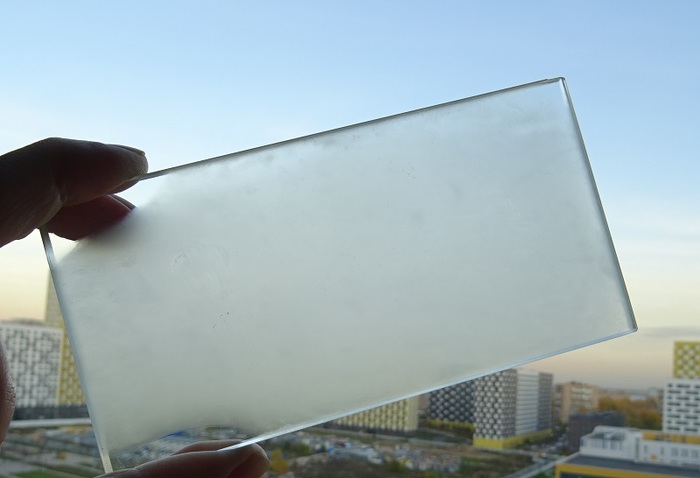

Поскольку официальных методик проверки эффективности антизапотевателей не существует, то для их тестирования была задействована собственная оригинальная методика. Согласно ей для каждого образца антизапотевателя было изготовлено «свое» стекло фиксированного размера. Затем оно в соответствии с инструкцией обрабатывалось конкретным препаратом. После чего особым способом создавались условия, при которых поверхности стеклянной заготовки происходила конденсация влаги.

Затем запотевшее стекло фиксировали вертикально и направляли через него луч света на фотодетектор люксометра (фото выше). Таким способом измерялся уровень освещенности в точке, находящейся за стеклом. Чем меньше было относительное изменение освещенности до и после осаждения конденсата, тем лучше. В итоге удалось получить сопоставительные данные, позволившие разделить участников эксперимента по группам и четко позиционировать каждый образец.

Итак, в рамках отмеченной выше методики лучшую эффективность продемонстрировали отечественный спрей Ruseff и немецкий аэрозоль Sonax, закрепившие за собой статус победителей нынешнего теста (фото ниже). При проверке их действия зафиксировано наименьшее (7-8%) среди прочих участников относительное снижение уровня освещенности после выпадения конденсата. Кстати, если сравнивать оба лидирующих антизапотевателя между собой, то тут приоритет однозначно за российским продуктам. Он обошел Sonax как по стоимости (дешевле почтив три раза), так и по объему содержимого (500 мл против 300 мл), и даже по свойствам.

Отметим, что спрей от Ruseff позиционируется производителем как универсальный продукт, совмещающий очиститель и антизапотеватель в одном флаконе. В случае же применения спрея Sonax лобовое стекло придется сначала очистить от пыли и жира. А для этого надо иметь под рукой еще одно средство.

Cледующая группа антизапотевателей, занявшая соответственно, второе место по итогам тестирования, включает сразу три продукта. Это спрей известного американского бренда Hi-Gear (выпущенный, правда, на российском предприятии), а также отечественные Kerry и Eltrans. Данные препараты на несколько единиц уступают лидерам по уровню «запотевания» стекла. Относительное уменьшение уровня освещенности, вызванное оседанием влаги на его поверхностях, варьирует от 12 до14%.

Наконец, почетное третье место досталось еще одному иностранному антизапотевателю (США) со звучным названием Viсtor. Выпадение конденсата на контрольном образце стекла, обработанного этим американским спреем, понизило уровень освещенности на 17%.

Кроме того, проводя отмеченные выше сравнительные испытания, мы проверили «на освещенность» еще один образец стекла, которое перед искусственным «запотеванием» не чистилось от пыли и не обрабатывалось антизапотевателем.

Так вот, уровень освещенности в контрольной точке после осаждения на этой стеклянной пластине водного конденсата понизился на четверть от исходного. Это, по оценкам специалистов, надо оценивать как критическое значение. И еще: как показал эксперимент, конденсат на необработанном стекле, и высыхает гораздо дольше.

Поэтому, сопоставляя данные результаты с итогами теста, позволим себе утверждать следующее: все проверенные антизапотеватели будут полезны для борьбы с затуманиванием стекол в автомобиле. Разница лишь в их стоимости и эффективности воздействия. У каких-то препаратов это получается сделать лучше, у каких-то похуже. Надеюсь, что результаты этого теста будут учтены автомобилистами при выборе подходящего средства, нейтрализующего конденсат.

Москвич заметил новый фургончик «Почты России»

Кажется, в этой обложке прекрасно все

Бедолага на Bugatti, камера с шумомером и авто-экзаменатор

События и новости автомира 27.09-03.10.21

То, что вы, возможно, пропустили, – в подборке BAMPER.BY

Завидуете владельцам Bugatti? Да их пожалеть можно!

В открытой публикации на странице в Facebook миллионер из Сингапура Мухаммед Аль Кави Замани решил всему миру рассказать, что значит быть владельцем суперкара Bugatti Chiron. Не спешите завидовать, потому что это очень и очень непросто. А как дорого! Стоимость техобслуживания авто за четыре года сопоставима с ценой нового Ferrari или Aston Martin DBS Superleggera, пишет «Фокус».

В соцсетях миллионер подробно рассказал, сколько тратит на обслуживание и ремонт суперкара, стандартная версия которого стоит от 2,5 млн евро.

В Москве появилась первая камера, которая фиксирует шум

Центр организации дорожного движения российской столицы начал тестировать новые дорожные комплексы с микрофонами, которые измеряют шум автомобилей и мотоциклов, сообщает «Коммерсантъ».

В презентации центра была показана камера с шумомером, которая оборудована четырьмя микрофонами на Х-образном креплении, причем она не только фиксирует звук, но и снимает фото и видео.

Так что в постановлении о штрафе будет панорамная фотография с траекторией проезда транспортного средства, информация об уровне шума в пяти-семи точках по ходу движения и видеоролик.

Камеры должны пройти сертификацию, а для этого нужно принять документ с указанием пороговых значений шума в децибелах. Если его примут, камеры установят в местах, где жители больше всего жалуются на шум от транспорта.

Создан автомобиль, который сам принимает экзамен на водительские «права»

Автомобиль, способный принимать экзамен у сдающих на «права» без инспектора, был разработан в Казани. По информации российских СМИ, машина оснащена камерами, специальными сенсорами, радарами и спутниковой связью.

Авторы проекта считают, что система позволит исключить субъективный подход инспектора ДПС к кандидатам в водители. Автомобиль будет оценивать экзаменуемых с помощью искусственного интеллекта.

Руководители проекта рассказали, что нейросеть машины распознает элементы, которые недоступны для определения с помощью радара (например, дорожную разметку и сигнал светофора). Несмотря на то что именно автомобиль поставит отметку, инспектор всё же будет присутствовать на экзамене, чтобы проконтролировать «электронного коллегу» и принять окончательное решение.

Норвежцы почти перестали покупать бензиновые и дизельные авто

Продажи бензиновых и дизельных автомобилей в Норвегии могут прекратиться уже в апреле 2022 года. И дело не в запрете двигателей внутреннего сгорания в этой стране, сообщает сайт electrek.

Статистика авторынка Норвегии свидетельствует о том, что через 7-8 месяцев спрос на бензиновые и дизельные авто упадет до нуля. Уже сейчас их доля на рынке составляет всего 10%, хотя еще год назад был 21%. Например, за июль 2021 года продано менее тысячи бензиновых и дизельных машин.

Зато продажи электромобилей постоянно растут: с начала года их купили уже свыше 100 тысяч. В топ-15 самых популярных моделей – 14 электрокаров и один подзаряжаемый гибрид Toyota RAV4 Plug-In. Ну а на первом месте по продажам – Tesla Model Y.

Власти страны планировали запретить продажу легковых авто с ДВС в 2025 году, но похоже, что электробудущее в Норвегии наступит раньше. Тем более в стране активно стимулируют переход на электромобили и компенсируют покупателям часть их стоимости. В итоге «электрички» фактически сравнялись в цене с бензиновыми и дизельными моделями, тогда как владельцы авто с ДВС должны платить высокие транспортные налоги.

Chevrolet как идеальное беличье дупло

Житель американского штата Северная Дакота Билл Фишер и его пикап Chevrolet Avalanche прославились благодаря местному выпуску новостей и… белкам. Именно они превратили подкапотное пространство автомобиля в склад для хранения запасов грецких орехов, сообщает Grand Forks Herald.

Оказалось, Билл припарковал свой Chevrolet на стоянке у дома, а через четыре дня решил поехать в город по делам, но ему не понравился звук из моторного отсека при запуске. Открыв капот, Билл увидел, что все пространство вокруг двигателя доверху набито грецкими орехами! Оказалось, белки выбрали автомобиль Билла как идеальное дупло и за четыре дня разместили в моторном отсеке 70 килограммов орехов.

Автовладельцу пришлось потратить немало времени, чтобы разобрать переднюю часть пикапа, снять капот и крылья, извлечь орехи и доверху наполнить семь 20-литровых ведер.

Но, как отметил Билл, даже после тщательной очистки в подкапотном пространстве осталось несколько орехов, звук перемещения которых он слышит во время движения.

Росавтодор- бизнес на эвакуаторах

И снова здравствуйте. Прошло почти два года с моего последнего поста. Два года-целая жизнь. Сколько интересных тем было продумано, но собраться с силами и написать пост никак не получалось себя заставить.. Очень сильно выбило из колеи. Огромное спасибо тем подписчикам,которые у меня остались. Теперь к теме поста. Сразу прошу прощения,если получится косноязычно- очень давно не писала ничего.

Вообще, я советую всем водителям досконально изучить данный документ( сссылка: https://base.garant.ru/12172562/),но в данной истории нас волнуют ч.2 пункт 18:

В случае если при проезде по платной автомобильной дороге транспортное средство прекратило движение из-за его технической неисправности, в том числе в результате дорожно-транспортного происшествия, и создает опасность для движения других транспортных средств, такое транспортное средство перемещается оператором на охраняемую стоянку ближайшего пункта взимания платы. При этом плата за перемещение транспортного средства и за 1-е сутки хранения на охраняемой стоянке не взимается.

А еще ч.3. п.19 Оператор обязан: б) устранять в установленные сроки неисправности, препятствующие нормальному использованию платной автомобильной дороги, а также обеспечить перемещение транспортного средства, прекратившего движение по платной автомобильной дороге вследствие его технической неисправности, в том числе в результате дорожно-транспортного происшествия, и создающего опасность для движения других транспортных средств, на охраняемую стоянку ближайшего пункта взимания платы;.

О безопасности данного места можете посмотреть небольшой ролик

Карман для дальнобоя был занят и фуру просто кинули на участке предназначенном для выезда с заправки,а после быстро свалили. Я снова позвонила оператору,на что мне пояснили,что я дура, а водитель эвакуатора лучше знает ПДД и безопасное ли данное место и бросила трубку.

Полицию мы прождали еще час. К моему удивлению сотрудник полиции оказался единственным адекватным человеком в данной ситуации. Мы составили заявление на водителя эвакуатора и РОсавтодор по оказанию услуг ненадлежащего качества,подробно описав происшествие. Дополнительно по приезду домой я написала в РОспотребнадзор и Прокуратуру,но шансы очень малы. Когда нужно бороться со страшными безмасочниками, то на нарушения законодательства можно закрыть глаза.