Тормозные колодки: состав, свойства и особенности

Колодки — основной элемент тормозной системы. Задача колодки — остановить тормозной диск или барабан (и, соответственно, колесо) за счет силы трения.

Необходимую силу трения обеспечивают фрикционные материалы с высоким коэффициентом трения, оптимальными показателями вязкости и твердости — чтобы диски и сами колодки изнашивались равномерно и не быстро.

Первые тормозные колодки были деревянными и использовались на телегах и каретах. Работали они от ручного привода исключительно за счет физической силы кучера и силы трения. Такое приспособление было абсолютно бесполезным в дождь или снег.

Позже деревянные колодки заменили металлическими с фрикционными накладками из кожи.

В 1902 году Луи Рено представил тормоза с колодками внутри полых барабанов. Фрикционные накладки делали из асбеста. Позже от асбеста отказались, т.к. он очень вреден для органов дыхания человека.

Из чего состоит тормозная колодка

Современные тормозные колодки — это многослойный «пирог», где каждый компонент выполняет свою функцию. В среднем колодка состоит из 5-ти слоев:

1. Фрикционный материал — обеспечивает трение.

2. Шумопоглощающий слой.

3. Адгезивный материал — обеспечивает сцепление рабочего слоя с металлической основой.

4. Несущая стальная пластина.

5. Демпфер.

Компаунды тормозных колодок

В состав фрикционного слоя входит до 20-ти компонентов. Многие производители разрабатывают уникальную рецептуру фрикционных смесей, улучшающих определенные свойства колодок.

На современном рынке представлены три основных вида колодок:

— металлсодержащие — в основе до 65% металлических компонентов, отлично выдерживают высокие температуры, но плохо работают в мороз, агрессивны к дискам и суппортам, быстро изнашиваются;

— органические — в основе углеродистые материалы + кевлар, бронзовая стружка, стекловолокно и т.д., усиленные стальной стружкой. Мягкие, тихие, но при этом очень “грязные” и недолговечные. Требуют докатки для формирования рабочего слоя;

— керамические — сочетают преимущества металлических и органических колодок, износостойкие, отлично работают в условиях влажности, щадят тормозные диски, хорошо отводят тепло, но очень дорогие.

Как выбрать тормозные колодки?

Чтобы правильно выбрать и купить тормозные колодки, вы должны учитывать, как и где вы ездите, какой у вас автомобиль, тип тормозного механизма.

Для неспешной езды по городу не подходят спортивные колодки, а для трека не годится мягкая органика. Конечно, производители указывают на упаковке и самих колодках необходимые характеристики, но на всякий случай понимать, что вы покупаете, бывает полезно.

Тормозные колодки: как и из чего их делают

О том, как выглядит тормозная колодка и для чего она предназначена, известно большинству автомобилистов – даже тем из них, которым и в голову не придет заниматься ремонтом своей машины самостоятельно. Тормозные колодки подвержены естественному износу и требуют регулярной замены – как правило, в ходе планового технического обслуживания. В отличие от большинства других узлов и агрегатов автомобиля, вмешательство в которые требуется скорее из-за их внезапной поломки. Из чего же состоят эти простые на вид и знакомые всем детали, и как их производят?

Колодка дискового тормоза современного автомобиля – часть ответственного механизма, которая должна безотказно работать в очень тяжелых условиях. Выдерживать интенсивные механические нагрузки, воздействие высокой температуры и ее перепады, влияние грязи и химических реагентов, способствующих развитию коррозии. При этом не издавать посторонних звуков, не изнашиваться чрезмерно быстро и не слишком интенсивно «съедать» поверхность более дорогого тормозного диска.

Подобный «букет» задач и требований – подчас весьма противоречивых – неизбежно превращает обыкновенную тормозную колодку в технологически сложное изделие. И чтобы выпустить качественные детали, способные эффективно служить в течение долгого времени, производитель должен строго следовать установленному регламенту, контролируя качество продукта на каждом этапе. Рассмотрим, как это происходит.

Из чего состоит колодка

Основные элементы тормозной колодки – несущая стальная пластина и прикрепленная к ней фрикционная накладка, вступающая во взаимодействие с рабочей поверхностью тормозного диска при торможении. Однако и в этой элементарной конструкции есть несколько важных нюансов.

Основа для будущей колодки должна быть чистой, ровной и шероховатой – для этого перед сборкой металлические заготовки подвергают дробеструйной обработке. Слой клея, наносимого на пластину должен лежать максимально равномерно. В процессе производства колодок Ferodo правильность нанесения клея контролируется автоматически для каждой колодки. Также отслеживаются и их геометрические параметры.

Помимо «рабочего» фрикционного материала на несущую пластину сначала наносят термоизоляционный слой, препятствующий излишней отдаче тепла по направлению к рабочей поверхности поршня тормозного цилиндра. Хотя современные тормозные жидкости имеют высокую температуру кипения (свыше 250° С), а их уплотнительные манжеты изготавливаются из прочных и эластичных материалов, излишнее воздействие высокой температуры здесь ни к чему. Как известно, жидкость является несжимаемой средой. Вскипание тормозной жидкости в гидравлическом контуре тормозной системы приведет к образованию паровых пробок и потере эффективности торможения. Поэтому важно ограничить передачу тепла от колодки в суппорт и далее в гидравлический контур тормозной системы. Главная деталь, служащая для рассеивания тепла, возникшего в процессе трения – сам тормозной диск. Кроме того, термоизоляционный слой способствует лучшему сцеплению фрикционной накладки с несущей пластиной и снижает возникающие в процессе торможения вибрации, уменьшая уровень возникающего шума.

Сделать колодку более «тихой» призван специальный шумоизолирующий слой, получаемый использованием либо специальной антискрипной накладки или нанесением антискрипной мастики на обратной стороне несущей пластины – той, которая обращена к цилиндру. Впрочем, на возникновение шума при торможении влияют очень многие факторы. Подробно об этом мы рассказывали здесь

В состав фрикционного материала для тормозных колодок входит до 30 компонентов. Это органические и неорганические волокна, абразивы, металлы, наполнители, натуральные и синтетические смазочные материалы. И каждая из составляющих тем или иным образом влияет на эксплуатационные свойства готового изделия. К примеру, применение неорганических волокон повышает коэффициент трения и снижает износ колодки, но увеличивает шум при работе. Применение большего процента абразивов увеличивает коэффициент трения, но в то же время делает колодку более шумной и к тому же увеличивает ее износ. Смазывающие вещества снижают шум и износ – но вместе с тем ухудшают эффективность работы за счет уменьшения трения.

Задача специалистов, выводящих формулу смеси – обеспечить оптимальный баланс характеристик. А также учесть, на каком автомобиле будет применяться деталь и какими динамическими свойствами он обладает.

Совместно с автопроизводителем

Тормозные колодки, поставляемые на конвейерную комплектацию, проектируют в тесном сотрудничестве с инженерами автопроизводителя и производителя тормозной системы автомобиля. Колодки Ferodo серии Premier, поставляемые на вторичный рынок, производятся по оригинальным технологиям на тех же предприятиях, что и оригинальные комплектующие, соответствуют всем необходимым спецификациям – а в ряде случаев даже превосходят их. Качественная тормозная колодка должна обеспечивать эффективное торможение в холодном и прогретом состоянии, в сухих и мокрых условиях, быстро восстанавливать работоспособность в случае перегрева, а также обладать высокой прочностью на срез – то есть исключать возможность разрушения рабочей поверхности даже при экстренном торможении на высокой скорости. Отдельные требования предъявляются к шумам, вибрации и сроку службы.

Формуем, прессуем и запекаем

Итак, колодка спроектирована и испытана, состав смеси утвержден, а стальные несущие пластины прошли предварительную обработку. Какова последовательность превращения компонентов в готовое изделие? Смеси для фрикционного и термоизоляционного слоев готовятся в специальных миксерах – при строгом контроле, взвешивании компонентов на электронных весах и точном соблюдении рецептуры. На несущую пластину наносится ровный слой клея (что также контролируется автоматикой). Далее – термоизоляционный и фрикционный слои. Затем будущие тормозные колодки отправляются под пресс и одновременно нагреваются: в течение нескольких минут происходит их формование и первичная вулканизация. После пресса заготовки несколько часов выдерживаются при высокой температуре в специальной камере – для завершения этого процесса и стабилизации. По завершении этого процесса следует первичная механическая обработка – колодки доводят до предусмотренной спецификацией толщины. Затем рабочая поверхность колодки подвергается поверхностному обжигу в печи при температуре около 1050° С. Под воздействием высокой температуры из поверхностного слоя фрикционного материала испаряются летучие соединения, смолы, обнажая зерна абразива. Этот процесс ускоряет период приработки колодки к поверхности тормозного диска, снижая риск его перегрева в первоначальный период эксплуатации.

Как? Опять в печь?! Да. Очередное воздействие высоких температур почти готовые тормозные колодки получают для запекания слоя краски, нанесенной в электростатическом поле, формируя надёжную защиту от коррозии. Окраске предшествует окончательная механообработка и нанесение всяких противоскрипных хитростей – фасок, проточек и специальных покрытий или пластин на тыльной стороне основания. Остается только окончательно обмерить изделия, сфотографировать, нанести на них маркировку и упаковать в коробки. Следующая остановка – автомагазин.

Из чего делают тормозные диски и колодки

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов

Тормозные колодки TRW

Зима предъявляет повышенные требования к тормозным свойствам автомобиля. В значительной степени тормозной путь на скользкой дороге зависит от выбора покрышек. И, разумеется, от эффективной работы тормозной системы. В последнем случае стоит уделить особое внимание такой важной части тормозной системы, как тормозные колодки. Отказ или неэффективная работа тормозов в самый неподходящий момент – это, пожалуй, самое худшее, что может произойти с водителем на дороге. В свою очередь, надежные тормозные колодки обеспечат спокойствие и надлежащую безопасность, будут служить верой и правдой до окончания установленного срока их эксплуатации. Чтобы не ошибиться в выборе этого элемента тормозной системы, необходимо побольше узнать о нем.

По большому счету, именно сопряжение тормозных дисков (барабанов) и колодок можно считать самым важным элементом тормозной системы, потому что именно эти элементы, взаимодействуя друг с другом, обеспечивают провоцируемое водителем замедление и остановку колеса. Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным.

Здесь на первый план выходит вопрос материалов, которые используются для производства дисков и накладок. Большая часть тормозных дисков, как и барабанов, делается из чугуна. Этот сплав (железа с углеродом) используется в тормозной системе автомобиля не только потому, что имеет невысокую цену, но и потому, что он обладает лучшими фрикционными свойствами, чем, например, нержавеющая сталь, из которой делают диски для мотоциклов. При том, что масса мотоцикла меньше, чем автомобиля, а сами диски постоянно открыты для агрессивного воздействия окружающей среды, именно поэтому в производстве двухколесной техники применение материала, защищенного от коррозии, является оправданным.

Тормозные колодки TRW

В автопромышленности несколько другие условия эксплуатации и другие материалы. В частности, в автоспорте используют диски из углеволокна. Это легкий и весьма эффективный материал, имеющий как достоинства, так и недостатки. Карбоновые диски эффективно работают только при высоких температурах. Это означает, что применять их целесообразно только в случае агрессивного, спортивного вождения. В обычном городском режиме они просто не будут успевать прогреваться и, по сути, будут работать не так эффективно, как это необходимо. При этом, стоимость таких тормозных механизмов чрезвычайно высока. Диски из углеволокна – это вариант для «Формулы-1» и других элитных автогоночных чемпионатов и серий. Используются также диски из материалов на основе кремния, но они, пока что, также не получили широкого распространения, хотя, возможно, именно за ними будущее.

2011 Ferrari 458 Italia

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов. Фрикционные смеси можно разделить на асбестовые, безасбестовые и органические, от которых получили свои названия и соответствующие тормозные колодки. Асбест, используемый в качестве армирующего материала – это недорогой и вполне традиционный вариант, который применяют для изготовления обычных тормозных колодок. Безасбестовые тормозные колодки – это уже следующий этап развития технологий. В них в качестве армирующего материала используют стальную вату, медную или латунную стружку или полимерные материалы. Органические материалы, которые используют для изготовления тормозных колодок, показывают, на данный момент, наилучшие тормозные свойства, но их стоимость позволяет использовать такие накладки только в мире профессионального автоспорта.

И напоследок, об эксплуатации тормозов. Водитель всегда должен помнить о том, что менять тормозные колодки следует в сроки (в зависимости от пробега), указанные в руководстве на данную модель автомобиля. Обычно это происходит каждые 10-12 тыс. км пробега. Если вы сторонник агрессивной манеры езды, в этом случае проверять состояние тормозных накладок нужно регулярно. Если их толщина составляет или приближается к критической отметке (2 мм), колодки следует менять в обязательном порядке. Не дожидаясь неприятностей!

Жесткие или мягкие: разбираем важные свойства тормозных колодок

Не стоит думать, что все тормозные колодки, подходящие по спецификации для той или иной модели автомобиля, что называется, «на одно лицо»: эксплуатационные характеристики этих деталей могут ощутимо различаться. От свойств материала, из которого сделана фрикционная накладка, вступающая в соприкосновение с рабочей поверхностью тормозного диска или барабана, зависит и эффективность торможения, и долговечность трущихся деталей тормозного механизма. Какие тормозные колодки можно считать жесткими, а какие мягкими? И какого эффекта ждать от использования тех или других? Попробуем разобраться.

Материаловедение

Изготовление современной тормозной колодки – сложный технологический процесс, да и сама деталь не так проста, как представляется на первый взгляд. О том, из каких слоев состоит тормозная колодка и как ее делают, мы подробно рассказывали. Остановимся подробнее на составе фрикционной накладки – рабочей поверхности тормозной колодки, которая вступает в соприкосновение с тормозным диском. В состав материала фрикционных накладок входит до 30 различных компонентов, включая абразивы, органические и неорганические волокна, металлы, смазывающие вещества. К примеру, латунная стружка или стальная вата используются в качестве армирующего материала в безасбестовых колодках, хотя в последние годы производители стараются свести использование тяжелых металлов во фрикционном материале к минимуму.

Давно уже вышли из употребления тормозные колодки с содержанием асбеста – из-за вредного воздействия этого материала на здоровье людей. Для повышения термостабильности и поддержания эффективной работы колодок при высокой температуре в качестве армирующего материала могут применяться кевларовые и карбоновые волокна – такие компоненты используются в самых дорогих «расходниках» для спортивных машин. Также в соответствии с ужесточением экологических законодательных требований в разных странах активно внедряются в производство колодки с фрикционными материалами с низким или нулевым содержанием меди.

О пользе трения

В зависимости от доли того или иного компонента в составе фрикционной смеси, тормозные колодки демонстрируют различные эксплуатационные свойства. В частности, увеличение объема абразивов в смеси делает колодку более жесткой – повышается коэффициент трения и эффективность торможения, однако такая колодка быстрее изнашивается и к тому же издает при работе больше шума. Отрицательно влияют колодки с повышенной абразивностью и на состояние тормозных дисков – куда более дорогих деталей.

Увеличение доли смазывающих веществ бережет колодку от чрезмерного износа и делает ее «тише», однако и эффективность торможения в этом случае ниже. При этом состав фрикционной смеси, из которого формируется фрикционная накладка, производители автокомпонентов обычно держат в секрете. Но есть определенные параметры, на которые можно ориентироваться.

Важнейший параметр, который характеризует эффективность работы тормозной колодки и позволяет судить о ее «жесткости» или «мягкости» – коэффициент трения. Чем он выше – тем резче и быстрее колодка «схватывает» диск. Правда, дозировать усилие на педали при этом становится сложнее. Так что водителю, выбирая тормозные колодки, не лишне учитывать, насколько его автомобиль мощный и быстрый и какой манеру езды он больше предпочитает. Тормозные колодки с высоким коэффициентом трения используются чаще всего на мощных спортивных машинах. Иногда производитель раскрывает этот параметр в своих информационных материалах. К примеру, у спортивных колодок Ferodo Racing DS 2500 этот параметр составляет 0,42.

В то же время тормозные колодки с небольшим коэффициентом трения позволяют точнее дозировать усилие на педали, однако следует помнить, что тормозной путь при этом неизбежно увеличивается.

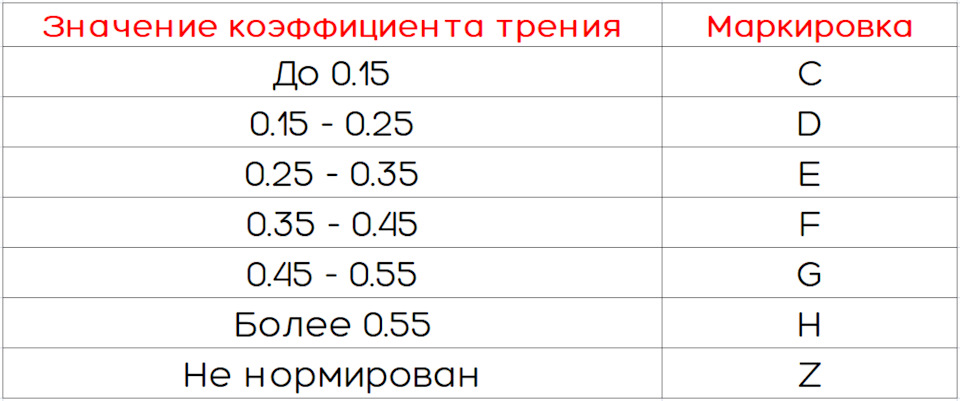

Информацию о коэффициенте трения можно найти в маркировке на самих тормозных колодках. Так, в соответствии со стандартом SAE J886 коэффициент трения обозначается латинскими буквами: C (до 0,15), D (0,15-0,25), E (0,25-0,35), F (0,35-0,45), G (0,45-0,55), H (более 0,55). При этом буквенный код, нанесенный на изделие, состоит из двух литер. Они сообщают о коэффициенте трения при разных температурах тормозных механизмов: он замеряется сначала в диапазоне 94°-200°С, а потом – от 150° до 340° С.

Если вместо маркировки из двух латинских букв в конце артикула на колодке указан только заводской индекс фрикционной смеси, информацию о коэффициенте трения стоит поискать в каталоге агентства AMECA, которое аккумулирует информацию о сертифицированных автокомпонентах.

Не одними колодками…

Однако следует помнить, что для эффективного торможения недостаточно одних тормозных колодок – пусть даже самых качественных. Следует содержать в исправности всю тормозную систему и регулярно проверять ее на предмет возможных неисправностей. Чаще всего работа тормозов ухудшается из-за попадания воздуха в гидравлический контур тормозной системы, износа рабочих цилиндров, а также образования «паровых пробок» в магистрали из-за несвоевременной замены тормозной жидкости. Дело в том, что тормозная жидкость гигроскопична – она способна поглощать влагу из окружающей среды. Со временем это может привести к проблемам: после продолжительного торможения такая насыщенная водой тормозная жидкость способна «вскипеть» и ухудшить работу гидропривода.

Тормозная система – весьма ответственная часть любого автомобиля, непосредственно влияющая на безопасность движения. Поддерживать ее в исправном состоянии в интересах каждого здравомыслящего водителя. А с выбором тормозных колодок, которых предлагается великое множество, можно, наверное, и поэкспериментировать – разумеется, в пределах разумного.

Как делают тормозные колодки

Многие не задумываются о том, какое значение в безопасности движения имеют тормозные колодки. Зачастую при ТО мы пытаемся сэкономить, и вместо рекомендованного производителем «оригинала» выбираем неоригинальные колодки известных марок – поставщиков для разных конвейеров, либо что-нибудь еще попроще.

Действительно, зачем переплачивать, особенно, если вы ездите аккуратно? А если что-то случится, например, экстренное торможение, окончившееся в бампере впереди идущего авто, то винить вы, скорее всего, будете не колодки, а самого себя. Даже если причина, на самом деле, в плохих колодках.

Вместе с тем, даже покупка колодок с известным брендом на этикетке не гарантирует высоких и стабильных характеристик. Процент подделок на этом рынке очень высок, и купить «левак» можно на любой популярной интернет-площадке и в практически любом магазине автозапчастей.

Впрочем, о подделках мы поговорим в другой раз, а сегодня я предлагаю перенестись на производство и посмотреть, как в России делают тормозные колодки. Специально для этого я отправился в город Тверь, где в промзоне на окраине расположен небольшой «колодочный» завод.

История этого производства началась в 2011 году, когда один из европейских «автокомпонентных» брендов решил открыть в России завод по производству тормозных колодок для поставки на конвейеры автозаводов, выпускающих автомобили иностранных марок. Таким образом, производители могли бы увеличить процент локализации своих автомобилей в том числе за счет колодок.

Производство было спроектировано европейскими специалистами. Был осуществлен подбор оборудования, разработана оптимальная рецептура фрикционных смесей.

Кризис внес свои коррективы – долгожданных заказов от автозаводов не последовало, и вскоре доля иностранцев в бизнесе была выкуплена российскими партнерами. В 2014 году началась история торговой марки Kotl, работающей на вторичный рынок. Сегодня мощность производства составляет 500 000 комплектов колодок в год, на заводе работает 58 сотрудников. Номенклатура составляет 225 наименований колодок, преимущественно, для иномарок.

Теперь пройдемся по технологической цепочке.

Тормозная колодка состоит из металлического каркаса и приформованной к ней фрикционной части. Соответственно, первый этап – это изготовление каркаса.

Большую часть из используемых каркасов делают тут же, на заводе. При помощью вырубных штампов, механических и гидравлических прессов из листового металлопроката производства НЛМК формируется сам каркас, а также соответствующие элементы к нему — пазы для крепления аксессуаров, отверстия для электрических датчиков и так далее.

Часть каркасов закупается на стороне – в основном, это каркасы для отечественных автомобилей, которые широко распространены, что позволяет сэкономить на штампах, которые, к слову, на заводе изготавливают самостоятельно, используя в том числе электроэрозионные и фрезерные станки с ЧПУ.

Часть «сторонних» каркасов выполнена методом лазерной резки.

Основная задача для производителя колодок для массовых автомобилей – это сохранение стабильности коэффициента трения, независимо от степени нагрева колодок.

Оптимальным показателем КТ является диапазон от 0.35 до 0.45. Многие производители, в том числе, KOTL, маркируют свои колодки по системе SAE двухбуквенным индексом. Например, FF означает что указанный выше диапазон коэффициента трения сохраняется и при холодной колодке, и на средней нагретости, и на горячей. Некоторые компании проводят испытания самостоятельно, в данном случае, испытания по температурным диапазонам проводятся в НАМИ в рамках сертификации продукции.

Применяемые фрикционные смеси относятся к классу низкометаллических. Состав смеси, соотношение компонентов, и, самое главное, режим прессования – все это напрямую влияет на характеристики, поэтому именно здесь и скрыта важная часть ноу-хау компании.

Фрикционная смесь – это микс из модификаторов трения, структуро-образующих веществ и наполнителей. Когда-то в качестве матрице-образующего материала широко применялся асбест, обладающий очень хорошими характеристиками стабильности и теплоотвода, но позже он был признан канцерогеном, и его использование во фрикционной промышленности было прекращено.

Вместо асбеста сегодня для создания матрицы используются различные синтетические волокна – арамидные, полиакрилатнитридные. Технологи KOTL для своих смесей выбрали более дорогой, но оптимальный с точки зрения свойств материал – оригинальный кевлар, производимый американской компанией Dupont. На вопрос, почему кевлар – не российского производства, руководители пожимают плечами, мол, весь российский кевлар идет на производство бронежилетов, и все, что доступно на рынке – измельченный «вторичный» кевлар, получаемый из содержимого списанных бронежилетов. По свойствам такой материал серьезно уступает «первичному» кевлару, зато дает право производителю гордо написать «кевлар» в рекламе.

Кевлар организует структурную матрицу. В качестве наполнителей используются различные бариты и мелы. В состав смеси также входят модификаторы трения. Например, медный порошок предназначен для лучшего теплоотвода и стабилизации трения. Еще один важный компонент – так называемая пыль трения, представляющая собой измельчённую скорлупу орехов кешью. Этот продукт используется фрикционщиками испокон веков, производят пыль трения в Индии.

Также в состав смеси входит металлошерсть — рубленое металлическое волокно. В России данный продукт в хорошем качестве не производится, и его поставляют из Китая (где его делают из российской проволоки). Крупнейшее европейское производство металлошерсти расположено в Боснии.

Кроме кевлара, металлошерсти и пыли трения, все остальные компоненты фрикционной смеси (графит, сера, силикат циркония, барит и т.д.) производятся в России.

Компоненты смеси смешиваются в определенной пропорции (согласно технологической карте) в специальном миксере по особой программе. После этого смесь выстаивается, и попадает в цех прессования.

Этот этап начинается с предпроизводственной подготовки ранее изготовленных каркасов. Они подвергаются машинной дробеструйной очистке – удаляются окалины, окислы и заусенцы.

Формируется поверхность для максимальной адгезивности.

Далее на каркас наносится термостабилизационный клей (российского производства). Подготовленные таким образом каркасы поступают на участок прессования, где смесь соединяется с каркасом.

Смесь засыпается в изготовленные в слесарном цеху специальные пресс-формы (уникальные для каждой модели колодок), после чего сверху устанавливается каркас и пресс начинает свою работу.

Прессование выполняется «горячим» методом, для того чтобы уже на первом этапе сформировалась структура смеси, вышли первоначальные газы, обусловленные присутствием в составе фенольной смолы. В процессе происходит несколько «подпрессовок», несколько «прогазовок». При помощи пирометров контролируется температура. Также под контролем находится высота, чтобы не было недо- или перепрессовок. Управляемая компьютером программа прессования, соответствующая конкретной технологической карте – еще одно ноу-хау компании.

После прессования колодки попадают на участок термостабилизации.

Программа термостабилизации – это чередование режимов нагрева и остывания. Процесс происходит в специальной печи и занимает от 8 до 12 часов, в зависимости от типа колодки и ее назначения. Например, колодки для коммерческого транспорта «прожигаются» дольше, и при более высокой температуре. Печь работает в автоматическом режиме по технологической карте.

Необходимая температура выдерживается при помощи термодатчиков, расположенных в четырех рабочих зонах. В случае выхода показателей за пределы нормы, печь автоматически отключается, отправляя соответствующий сигнал в управляющую систему. Все параметры и логи процессов сохраняются в облачной системе, к которой инженеры и руководители производства имеют удаленный доступ.

В процессе термостабилизации происходит окончательное спекание смол и формирование структуры колодки. После этого колодки будут практически готовы к использованию – для их приработки будет достаточно 20-30 обычных торможений.

Производственники особенно подчеркивают, что высокие характеристики достигаются без использования так называемого «скорчинга» — «ударного» нагрева контактной части колодки до 650-700 градусов Цельсия. С точки зрения тверских инженеров, этот «стрессовый» процесс не идет на пользу материалу колодок, в отличие от другой, также используемой на производстве, технологии – аналога разработки COTEC от TRW.

Специальное покрытие, нанесенное на рабочую поверхность, позволяет добиться максимального коэффициента трения с первого нажатия педали тормоза. Из-за высокой стоимости данное покрытие применяется только на «премиальных» колодках (отличить их легко по цветному покрытию рабочей поверхности колодки).

Но не будем отходить от темы, ведь нас ждет следующий этап жизненного цикла тормозной колодки – механическая обработка.

Механическая обработка

На данном этапе происходит окончательное формирование размера колодки по ее габариту, рекомендованному производителем тормозной системы либо автомобиля, придание ей необходимого внешнего вида, формирование пропилов (для отвода «мусора») или скосов (для лучшей притирки и снижения шумовой нагрузки).

После этого колодки направляются на покраску.

На данном этапе на колодки наносится антикоррозионное покрытие методом порошкового напыления полимерной краски в туннельной печи конвейерного типа.

Процесс практически полностью автоматизирован, благодаря чему достигается высокое качество покраски. Процесс прохождения конвейера занимает около 45 минут. После этого мы получаем практически готовый продукт – осталось установить аксессуары и нанести маркировку.

На финальном этапе происходит маркировка колодок и установка аксессуаров – датчиков износа (механических или электрических), пружинки, противошумные пластины. Поставщиком аксессуаров выступает итальянская компания Daico – китайские комплектующие имеют нестабильное качество, а в России производятся лишь самые простые виды «навески».

Примечательно, что маркировка на колодке позволяет проследить весь ее путь по производству – не только конкретную технологическую карту, но и логи производимых процессов по данной партии.

Колодки закатываются в термовакуумную пленку, после чего упаковываются в коробки. Коробки отправляются на склад, а оттуда – к потребителям, но лишь после того, как образцы партии пройдут тестирование.

Образцы каждой партии колодок направляются в собственную технологическую лабораторию на тестирование по ряду показателей.

Проводятся тесты колодок на отрыв, сжимаемость, изменение толщины в зависимости от температуры, коэффициент трения при различной температуре. Лишь после успешного прохождения всех тестов партия колодок готова к отгрузке.

Будем надеяться, что этот репортаж был для вас полезным. Если так, то делитесь, пишите комментарии, задавайте вопросы по производству, технологиям и колодкам вообще – к ответам я подключу технических специалистов!

Комментарии 845

Спасибо за заметку. Привет Тверечанам! По возможности, по этапно, целеноправленно отказываюсь от «китайских»расходников непонятного качества и производства, с заменой на отечественные. С требованием минимальной /разумной/ потери качества запасный частей, относительно стока. Колодки обязательно попробуем в работе)) Можно уточнить, а чем отличаются 27KT от 3494KT.

Артём, а на свою машину поставили бы Котл?

Я ставлю только оригинал всегда.

Я и не знал, что недалеко от дома колодки делают…

Привет всем.

Занимаюсь продажей запчастей не один год и испытываю легкий шок когда читаешь коменты обычных автолюбителей про расходники, будь то масла, колодки или фильтры.

За свои деньги колодки очень достойные, предлагаю их людям которым торопится не куда либо просто спокойный образ езды. Это в основном автоледи, многодетные и просто люди которые хотят с экономить.

Возьмем к примеру самые распространенные колодки Хендай Солярис и магазин Автодок где представлено все разнообразие рынка расходников во всей красе, на сегодняшний день это больше 120 брендов колодок (цена от 450 руб. до 2500 руб. и более).

Безусловно большим концернам есть что предложить покупателю (Бош, ТРВ, Брембо, ТЕКСТАР, АКЕБОНО и т.д.) но и попросят они за это соответственно. Но из 120 компаний это максимум 30-35 а вот к остальным вопросов будет более чем к КЁТЛ. Кто такие, где они берут свой продукт и какого он качества остается только гадать либо проверять на собственной шкуре. У большинства из них нет представителя в России не считая торгового (обычно это Россиянин который сам пожелал представлять эти компании на нашем рынке), естественно что может предложить компания которая не за что юридически не отвечает (слабое Российское законодательство в сфере контроля оборота запчастей). Ответ: максимально дешевый в производстве и изготовлении продукт. Не хотелось бы обидеть те компании которые действительно стремятся год от года повышать качество и ниже среднего не падать но едва ли таких наберется с десяток. Были попытки вернуть шлак и пообщаться с представителями псевдобрендов, но увы концов найти не удалось (у торговых ответ простой — не нравится не бери).

Одним словом если ездишь в магазин и в садик за детьми а скорость не превышает 60 км/ч (а такого народу масса и не только женщины) и на счету каждая копейка то я бы предложил КЁТЛ. В крайнем случае есть кому в глаза посмотреть. Вернемся к нашему примеру: КЁТЛ-680 руб. и LYNX-980 руб. качество примерно одинаково, разница в три сотки существенна (для большинства даже в сотку рублей имеет значение).

Мой личный вывод: компания КЁТЛ как ВЬЕТКОНГОВЕЦ (полупартизанский солдат времен Вьетнамской войны) который на горсти риса готов оказать серьезное сопротивление. Эта компания не боится показать свою кухню а таких единицы, радует что это наши коммерсанты которые не смотря ни на что борются за выживание предлагая хоть какое то качество. С нашей современной налоговой системой это капец как непросто. Понятно что в таких условиях экономят на чем можно, от того и смотрится это все не очень. Звезд с неба не хватают но дело свое делают достойно (в отличии от больше половины представленных в примере брендов).

Всем удачи на дорогах.

Если ездишь в садик за детьми, то тормоза купи самое дерьмо.

Купи оригинал и не парься — это догма. Но в восьми случаях из десяти возьмут эконом. Увы, такова реальность.

Я не знаю, как должно выглядеть такое производство, но читается лучше, чем смотрится.

Обтачивают на коленке…

Колодки ручной работы ёпт.

Купил колодки, не поленись, продублируй заклёпками.

Фейковая статья про полуподпольное производство тормозных колодок в каком-то сарае, пятью рабочими из соседнего колхоза. В Китае на самых захудалых предприятиях с низкими зарплатами условия производства выглядят лучше, чем здесь.