Устройство и работа механизма переключения передач автомобиля ЗИЛ–130.

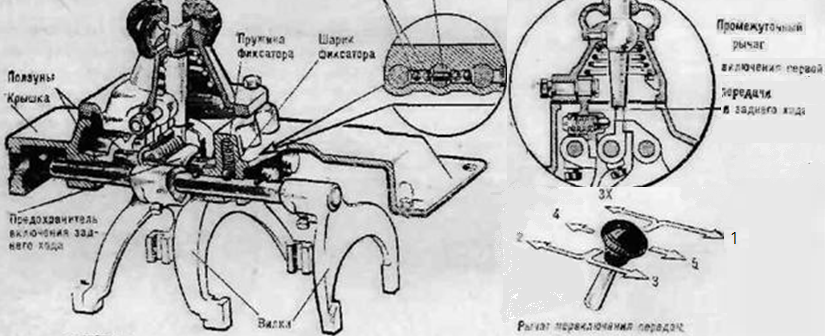

Устройство. Механизм переключения коробки передач (рис. 3) состоит из рычага, ползунов, вилок переключения, фиксаторов, замков и предохранителя включения заднего хода. Рычаг переключения передач установлен на крышке коробки передач.

Рычаг имеет утолщение в виде шаровой головки, входящей в гнездо прилива крышки. От проворачивания рычаг удерживается фиксатором. В сверлениях крышки размещены ползуны, на которых закреплены вилки переключения и переводные головки с пазами. В пазы переводных головок входит нижний конец рычага. Вилки входят в выточки передвижных шестерен или муфт синхронизаторов. Для включения передачи перемещают верхний конец рычага в определенное положение; нижний конец рычага через переводную головку перемещает ползун с вилкой и шестерней до включения нужной передачи. Для удержания шестерен коробки передач во включенном или нейтральном положениях служат фиксаторы.

Фиксатор состоит из шарика с пружиной, расположенной в канале, высверленном в крышке коробки передач. На ползуне имеются выемки, количество которых соответствует количеству включаемых данным ползуном передач, и одна выемка для нейтрального положения. При включении передачи или при нейтральном положении шарик од действием пружины входит в выемку, фиксируя ползун в определенном положении. Чтобы переместить ползун при переключении, необходимо приложить усилие, достаточное для выталкивания шарика з выемки.

Работа. Во время переключения передачи нижний конец рычага может установиться на стыке двух переводных головок, перемещать одновременно два ползуна и, следовательно, включать две передачи. Так как ведомый вал не может вращаться с двумя различными частотами, то могут поломаться зубья шестерен. Чтобы не допустить одновременного включения двух передач, применяют замки. Замок сделан в виде шариков или стержней, размещенных в горизонтальном канале между ползунами. В ползунах выполнены выемки против канала замков при их расположении соответственно нейтральному положению. Длина стержня замка или сумма диаметров двух шариков равны расстоянию между ползунами плюс одна выемка. Переместить один из ползунов невозможно, пока часть шарика или конец стержня не войдет в выемку соседнего ползуна и не застопорит его.

Для предотвращения от включения заднего хода при движении вперед применяют предохранитель, который состоит из плунжера с пружиной, размещенных в переводной головке. Включение заднего хода возможно только при несколько большем усилии, прилагаемом к рычагу переключения.

Вопросы для самопроверки:

1. Объясните устройство механизма переключения передач автомобиля ГАЗ – 53;

2. Объясните работу механизма переключения передач автомобиля

3. Объясните устройство механизма переключения передач автомобиля ЗИЛ – 130;

4. Объясните работу механизма переключения передач автомобиля

5. Объясните устройство и работу КПП автомобиля ВАЗ – 2108.

Литература:

1. Тур Е.Я. Устройство автомобиля. – М.: Машиностроение, 1990.

2. Михайловский Е.В. Устройство автомобиля. – М.: Машиностроение, 1985.

3. Роговцев В.Л. Устройство и эксплуатация автотранспортных средств. – М.: Транспорт, 1989.

4. Пехальский А.П. Устройство автомобилей. – М.: Издательский центр «Академия», 2005.

Зил самосвал

Коробка передач автомобиля ЗИЛ-130 и ее устройство

Коробка передач ЗИЛ-130 и ее свойства

Коробка передач ЗИЛ-130

СОДЕРЖАНИЕ

1 Коробка передач ЗИЛ-130 и ее свойства

2 Коробка ЗИЛ-130 схема

3 Синхронизатор

4 Коробка отбора мощности

5 Схема переключения передач

6 Первичный вал

7 Вторичный вал

8 Промежуточный вал

Если сцепление необходимо для передачи крутящего момента от двигателя к трансмиссии, то коробка передач служит для его изменения в зависимости от условий движения. Коробка обеспечивает движение автомобиля задним ходом и длительное разобщение трансмиссии от двигателя.

КПП ЗИЛ-130 имеет 5 передач для движения вперед и одну для движения назад. Коробка имеет 3 вала. Первичный, вторичный и промежуточный, а также 2 синхронизатора инерционного типа. Установленные на валах шестерни можно группировать в необходимой комбинации и получать передаточные числа соответствующие той или иной передаче.

Перемещение шестерни ведомого вала вперед включается первая передача. 2 передача включается перемещением муфты синхронизатора назад. Если переместить муфту синхронизатора вперед, то включится 3 передача. Перемещением муфты 2 синхронизатора назад включается 4 передача. Если переместить муфту этого же синхронна вперед, то включится 5 передача. Промежуточный вал в передаче крутящего момента не участвует. Задний ход включается перемещением шестерни 1 передачи до включения ее с блоком шестерни заднего хода.

Коробка передач, в которой изменение крутящего момента по величине производится за счет изменении передаточного числа. Наибольшее распространение получили ступенчатая:

коробки передач, где изменение передаточного числа осуществляется увеличением или уменьшением передаточного отношения зубчатых передач. Механизмы, которые изменяют в известных пределах передаточное число непрерывно, называются бесступенчатыми передачами.

» На автомобилях применяются бесступенчатые передачи следующих типов: гидравлические (Гидродинамические и гидрообъемные, иначе называемые гидростатическими), механические (фрикционные и импульсные) и электрические.

Наибольшее распространение в качестве бесступенчатых передач получили гидродинамические преобразователи-гидротрансформаторы, которые обычно устанавливаются в сочетании со ступенчатыми или планетарными коробками. Такие передачи называют гидромеханическими.

Ступенчатые коробки сравнительно просты ‚по конструкции и дешевле бесступенчатых передач, однако количество передаточных чисел у них ограниченное от трех до пяти.

На автомобилях повышенной проходимости и грузоподъемности число передач увеличивается благодаря применению дополнительной коробки передач. Крутящий момент будет тем больше, чем выше передаточное число шестерен, находящихся в зацеплении.

Ступенчатые коробки передач имеют принудительное ручное управление, а планетарные и бесступенчатые, в основном полуавтоматическое и автоматическое. Пятиступенчатая коробка передач показана на рис 131 Первичный (ведущий) вал 1 через сцепление соединяется с коленчатым валом двигателя. Вторичный (ведомый) вал является, как бы продолжением первичного вала и расположен с ним на одной оси.

Один конец вторичного вала насажен на роликовый подшипник 10, установленный в конце первичного вала, поэтому вторичный вал может вращаться независимо от первичного; второй конец вала установлен в шариковом подшипнике 8.

На промежуточном валу 9 насажены шестерни. Все, они, кроме шестерни первой передачи, изготовлены отдельно и закреплены на нем шпонками. Для уменьшения шума при работе и повышения долговечности шестерни, находящиеся в постоянном зацеплении, выполнены косозубыми.

Особенностью конструкции коробки автомобиля ЗИЛ-130 является наличие шестерен постоянного зацепления на вторичном валу. Эти шестерни благодаря специальной обработке (фосфатированию) сопряженных поверхностей вала и шестерен их канавок для смазки установлены на валу без специальных втулок и подшипников.

У коробки передач типа МАЗ—500 игольчатые подшипники шестерен вторичного вала, находящихся в постоянном зацеплении, смазываются маслом …под давлением. Для этого против переднего конца промежуточного вала с внешней стороны картера коробки передач установлен шестеренчатый масляный насос, приводящийся во вращение от переднего конца промежуточного

Окружная скорость шестерни зависит от числа оборотов вала, на котором она установлена, и от ее диаметра: чем больше диаметр шестерни и число оборотов вала, тем больше ее окружная скорость. Для выравнивания окружных скоростей шестерен перед вводом их в зацепление применяют особый механизм синхронизатор, который обеспечивает их бесшумное и безударное включение.

СИНХРОНИЗАТОР

Синхронизаторы обеспечивают бесшумность при включении. Разница в частоте вращения муфты синхронизатора и включении шестерни выравнивается плавно благодаря возникающей между ними силе трения. Механизм переключения КПП имеет фиксирующее устройство оно удерживает стержни переключения в требуемом положении.

Синхронизатор автобусов ЛАЗ-695, ЛАЗ-697 и автомобиля ЗИЛ-130 (рис. 132) работает следующим образом.

При перемещении муфты 11 влево с помощью вилки переключения коническое бронзовое кольцо передвинется вместе с ней и прижмется к конической поверхности шестерни 1. Конические кольца 7 и муфта ]] связаны между собой не жестко, а через три фиксирующих пальца 5 с шариками и пружиной. Шестерня 1 и кольца 7 вращаются с разной окружной скоростью. До тех пор, пока за счет силы трения эти скорости не сравняются, муфта 11 будет смещаться (рис. 132, б).

Оба бронзовых кольца 7 жестко связаны друг с другом при помощи пальцев 12. Муфта 11 будет передвигаться до того момента, пока коническая поверхность 10 муфты не упрется в коническую поверхность 9 пальца (рис. 132, а и г). Когда же скорости колец 7 синхронизатора и конуса шестерни 1 выравняются, палец 12 расположится по центру отверстия муфты 11, блокирующие конические поверхности разъединятся (рис. 132, в и д), и муфта продолжит свое смещение. Ее наружные зубья 13 войдут в зацепление с внутренними зубьями шестерни вала 1, которая, таким образом, соединится с помощью синхронизатора с ведомым валом 14.

Коробка отбора мощности КОМ.

Ее название намекает на то- что она отбирает часть крутящего момента двигателя и передает его на специальные механизмы. Это может быть гидронасос или навесное оборудование коммунальной техники. КОМ работает в тесной связке с коробкой передач, а включается из кабины транспортного средства. На это маленькое устройство ложится огромный объем нагрузок и работ.

Поэтому его всегда стремятся сделать прочным и долговечным. Существует 2 типа КОМ зависимый и независимый от сцепления. Первый работает тогда, когда двигатель работает на холостом ходу. Зависимый КОМ легкий их просто установить и почти не нужно обслуживать. Они монтируются на механической КПП и включается водителем из кабины. Независимая КОМ может работать как с механикой, так и с автоматом.

Она устанавливается на бетоносмесителях, дорожноочистной технике, сель-хоз машинах. Место прописки КОМ может стать КПП, раздаточная коробка, двигатель или пространство между двигателем и КПП. КОМ высокопрочный агрегат, но даже он может ломаться.

Зачастую поломки видны сразу, КОМ либо перестает нормально включаться, либо начинает громко шуметь. Проблемы решаются по разному, начиная простым затягиванием гаек и заканчивая полной разборкой КОМ. В любом случае без соответствующих знаний и навыков самостоятельный ремонт КОМ не рекомендуется производителем.

СМОТРИТЕ ВИДЕО

Схема включения передач

Первичный вал

Первичный вал изготовляется из стали 25 ХГМ, глубина нитроцементованного слоя 0,6…0,8 мм, твердость поверхностного слоя НRCэ 61…66, твердость сердцевины HRCэ 37…46.

Основные данные посадочных мест вала, допустимые износы шлицев, шеек и гнезд вала под подшипники, а также данные о шестернях.

Толщина зубьев прямоточных шлиц-5, 805…5, 855

Диаметр гнезда под роликовый подшипник — 43,980…44, 007

Диаметр шейки вала под шариковый подшипник — 60,003…60,023

Диаметр шейки конца вала — 24,975…24,995

Вторичный вал

Вторичный вал изготовлен из стали 25 ХГМ, глубина нитроцементации 0,8…1,1 мм, твердость поверхностного слоя HRCэ 61…66, твердость сердцевины HRCэ 37…46.

Биение шеек вторичного вала относительно оси допускается не более 0,05 мм. Применение шеек к выкрошенным цементированным слоем усталостного характера не допускается.

Параметры шлицев шеек вторичного вала

Диаметр шейки переднего конца вала под роликовый подшипник — 29,939..29,960

Диаметр шейки под шариковый подшипник — 50,003…50,020

Диаметр шейки под втулку шестерни постоянного зацепления четвертой передачи — 47,003…47,020

Диаметр шейки под косозубую шестерню постоянного зацепления второй передачи — 60,920…60,940

Толщина зуба шлицевой части вала под синхронизатор:

второй и третьей передач — 8,88…8,94

четвертой и пятой передач — 10,90…10,95

Толщина зуба шлицевой части вала под шестерню первой передачи — 10,88…10,94

Толщина зуба шлицевой части вала под фланец — 5,99…5,94

Промежуточный вал

Промежуточный вал изготовлен из стали 25ХГМ, глубина нитроцементации 0,8…1,1 мм, твердость поверхностного слоя HRCэ 58…61, твердость сердцевины HRCэ 35…45.

Биение шеек промежуточного вала относительно оси допускается не более 0,04 мм. Неисправные шейки вала могут быть отремонтированы хромированием с последующей их обработкой под номинальные размеры.

Размеры сальников: 1 Первичного вала сальник 42х62х10 2 Вторичного вала сальник 58х8х16

Масло в коробку ЗИЛ-130 Тад-17 5,1 литра

СМОТРИТЕ ВИДЕО

Коробка передач ЗИЛ-130: устройство, характеристики и принцип работы

На автомобильном заводе имени Лихачева выпущено много легендарных грузовиков. К ним относится и 130-я модель. Обратим внимание на один из самых важных механизмов в конструкции авто. Коробка передач ЗИЛ-130 – это сложный агрегат, который конструктивно и функционально отличается от большинства других аналогов. Для правильного управления и продления рабочего ресурса узла необходимо иметь представление о его конструкции и схеме функционирования. Эти нюансы, а также способы ремонта и ухода рассмотрим ниже.

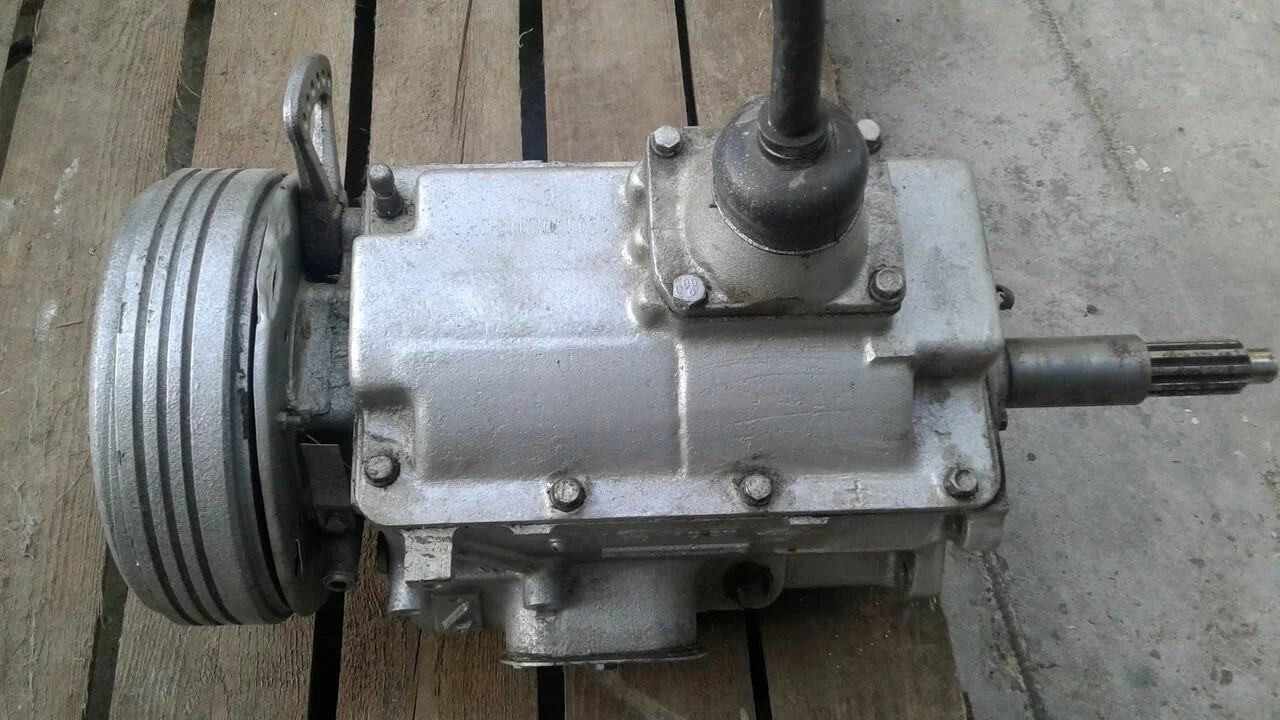

Устройство коробки передач ЗИЛ-130

Автомобиль оснащается трехходовым трансмиссионным механическим узлом с несколькими рабочими диапазонами. Пять скоростей предназначены для движения вперед, один режим – назад. В блоке предусмотрена пара синхронизаторов инерционной конфигурации. В картере коробки монтируется первичный (ведущий) вал, агрегирующий с косозубой шестерней и зубчатым венчиком, отвечающим за активацию передачи.

В расточной части указанного элемента устанавливается роликовый подшипниковый механизм цилиндрического типа. На него помещается фронтальной стороной вторичный шкив. В нижнем отсеке корпуса имеется промежуточный вал с шестеренкой. Еще три аналогичных детали монтируются на вторичном шкиве.

Вал КПП ЗИЛ-130

На шлицах рассматриваемого узла предусмотрена прямозубая шестерня, служащая для включения первой и задней передачи. В этом же районе размещается блок кареток для синхронизирующего механизма.

На вторичном валу предусмотрены косые шестеренки, предназначенные для включения второй, третьей и четвертой скорости. Они расположены таким образом, чтобы входить в постоянное зацепление с аналогичными элементами промежуточного валика. В нижней части картера узла жестко закреплена ось. На ней установлено устройство задней скорости с прямозубыми шестернями. Они агрегируют с цилиндрическими подшипниками роликового типа.

Большая шестерня входит в стабильное зацепление со специальной деталью на промежуточном валу. Внутри картер наполнен рабочей жидкостью (трансмиссионным маслом). Этот отдел защищен крышкой, в которую вмонтирована система переключения скоростей.

Принцип работы

Переключение передач на ЗИЛ-130 основано на кинематической схеме с работой синхронизаторов и шестерен. При выжимании первой скорости соответствующий шестеренчатый элемент перемещается по шлицам, входя во взаимодействие с элементом первой передачи на промежуточном валике. От первичного аналога крутящий момент трансформируется на вторичный шкив при помощи шестеренок постоянного зацепления. Показатель передаточного числа – 7,44.

При включении второй скорости на КПП ЗИЛ-130 муфта синхронизатора попадает в зацепление с внутренними зубцами рабочей шестерни. После этого на промежуточном валу осуществляется передача крутящего момента посредством первичного аналога и блока шестеренчатых механизмов. На вторичный вал усилие оказывается при помощи синхронизатора. Передаточный показатель – 4,1.

Во время активации третьей передачи, соответствующая муфта теряет зацепление с шестеренкой, передвигается по шлицам, начиная агрегировать с рабочими зубцами. При этом она уже находится во взаимодействии с элементом третьей скорости промежуточного блока. От первичного шкива усилие трансформируется при помощи шестерен и зубчатых элементов, передаваясь далее на первичный вал посредством муфты. Рабочее число составляет 2,29.

Активация остальных скоростей

Вкратце дальнейшую работу коробки передач ЗИЛ-130 можно описать так:

Схема работы

Ниже приведено схематическое отображение функционирования рассматриваемого узла с пояснениями:

Ремонт своими руками

Для починки указанного узла и регулировки сцепления ЗИЛа-130 потребуется специальный стенд.

Сборка узлов трансмиссии осуществляется в следующем порядке.

Сборка промежуточного вала

Данная запчасть ЗИЛа собирается в такой последовательности:

Ремонт ведущего вала

Указанную деталь коробки передач ЗИЛ-130 собирают на столе. При этом резьба должна смотреть вниз. На шлицы наносят смазку. Далее устанавливают шестерню первой скорости, паз ступицы направляют в сторону фронтальной части первичного вала. Правильность сборки определяют путем проверки наличия ее свободного хода по шлицевым элементам.

На шейку также наносят смазку, монтируют шестеренку второй скорости, при этом зубчатый венец обращают в сторону переднего края вторичного шкива. Солидолом обрабатывают упорную шайбу, которую помещают в посадочное гнездо с кольцом стопорного типа. Зазор между боковой частью ступицы и указанной деталью не должен превышать 0,1 мм. Шестеренка при правильной установке будет свободно вращаться от руки.

Установка синхронизирующих и других деталей

Дальнейшая сборка запчасти ЗИЛа (ведущего вала) продолжается в следующем порядке.

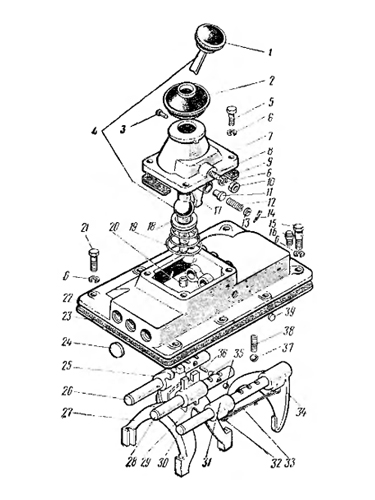

Механизм переключения КПП

Характеристики ЗИЛ-130 предусматривают проведение сборки узла переключения при помощи специального приспособления, которое можно найти на СТО.

Схема выполнения процесса выглядит так.

Рычаг трансмиссии

Это последний узел в сборке коробки передач (ее характеристики от ЗИЛ-130 рассмотрены выше). Порядок действий таков.

ЗИЛ-130. Коробка передач. Часть 1

Первый этап разборки МКПП

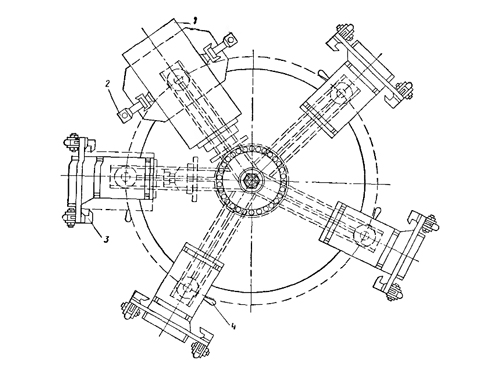

На первом этапе МКПП ЗИЛ-130 разбирается на узлы. Эта операция производится на поворотном стенде (рис. 1). Конструкция стенда позволяет единовременно зафиксировать пять КПП. Для фиксации коробки 1 используются зажимы 2 и 3. С помощью специальной рукоятки 4 осуществляется ее разворот в оптимальное положение для проведения этой технологической операции.

Рис. 1. Поворотный стенд для разборки коробки передач

Рис. 2. Детали механизма переключения коробки передач:

Второй этап разборки МКПП

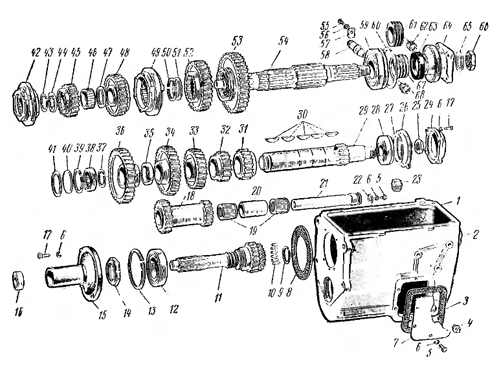

На втором этапе разбираются узлы МКПП ЗИЛ-130 (рис. 3).

Рис. 3. Детали коробки передач:

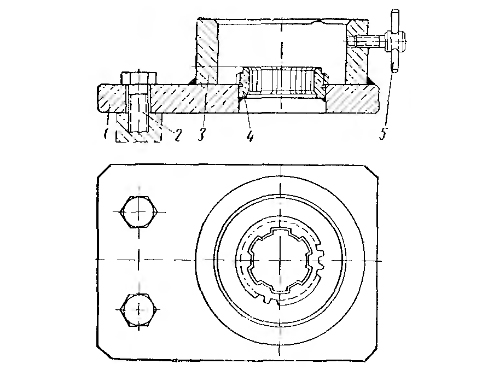

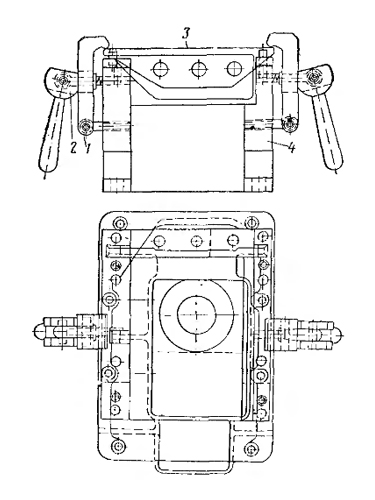

Рис. 4. Подставка для разборки ведущего вала коробки передач:

1 – плита; 2 – болт; 3 – втулка; 4 – зубчатая муфта; 5 – винт

Рис. 5. Приспособление для разборки и сборки механизма переключения передач:

По этой технологической схеме производят разборку синхронизаторов 4-й и 5-й передач.

Ремонт деталей КПП

Картер коробки передач

Материал, из которого изготовлен картер КПП ЗИЛ-130 – серый чугун, имеющий твердость до НВ 229.

Основные дефекты картера коробки передач

Допустимый без ремонта

Трещины, проходящие через отверстия под ось блока шестерен заднего хода

Трещины, проходящие через перемычки отверстий под подшипники ведомого и промежуточного, ведущего и промежуточного хода

Трещины на корпусе картера

В количестве не более двух общей длиной до 100 мм

Браковать при наличии более двух трещин общей длиной более 100 мм

Трещины, проходящие через резьбовые отверстия картера

Скол лапок крепления картера, захватывающий отверстия

Заварить при сколе лапок, захватывающем отверстия до половины

Скол бобышек резьбовых отверстий крепления крышей люков или верхней крышки

Срыв или износ резьбы в резьбовых отверстиях

M10 кл. 2, М12×1,75 кл. 2, К ¾”, К 1”

При срыве резьбы до двух ниток – прогнать резьбу. При износе или срыве резьбы более двух ниток – установить футорки

Износ отверстий под подшипники ведущего и ведомого валов

Вневанное осталивание или гильзование при размере более 110,05 мм

Износ отверстия под передний подшипник промежуточного вала

Вневанное осталивание или гильзование при размере более 72,04 мм

Износ отверстия под задний подшипник промежуточного вала

Вневанное осталивание или гильзование при размере более 90,05 мм

Износ заднего отверстия под ось блока шестерен заднего хода

При размере более 32,06 мм развернуть под ремонтный размер или гильзовать

Износ переднего отверстия под ось блока шестерен заднего хода

При размере более 30,05 мм развернуть под ремонтный размер

Износ упорных торцов шестерни заднего хода

При размере более 160,7 мм наплавить торцы

Износ отверстий крепления коробки передач

При размере более 16 мм заварить

Забоины на обработанных поверхностях

При проведении работ по разборке и сборке картера КПП могут сломаться или получить повреждения болты. Для ремонта картер фиксируют на столе сверлильного станка, кернят болт по центру и высверливают отверстие. Сломанный болт выкручивают, предварительно забив квадрат в высверленное отверстие. Восстановление резьбы в отверстии делают с помощью метчика. Этот инструмент применяют и в тех случаях, когда повреждение резьбы в отверстии достигает размера двух витков.

При повреждениях больше двух витков, для вкручивания в резьбовые отверстия картера КПП применяют переходники, которые называются футорками. Размеры рассверливания поврежденного резьбового отверстия в картере КПП для:

После рассверливания отверстий с поврежденной резьбой в них нарезается новая резьба с размерами, соответственно, М16х1,5 и М18х1,5. По новой резьбе вкручиваются переходники. Выступающую за плоскость основного металла часть переходника срезают, это место зачищают, выбирают три точки, расположенные на одинаковом расстоянии по окружности, и кернят. После этого метчиком делается резьба номинального размера.

Если в картере появились трещины, длина которых не превышает 50 мм, их устраняют завариванием корпуса. Для этого на столе сверлильного станка фиксируют картер КПП. Определяют места, где заканчиваются образовавшиеся трещины, и в этих точках просверливают отверстия, используя сверло диаметром 6 мм. Обработка трещины производится фаской 3х3 мм, угол должен быть 90°. Обработка производится с двух сторон возникшей трещины на всю длину. Шов при заварке трещины делают сплошным прерывистым. Обязательно надо делать напуск 0,5 мм – это необходимо, чтобы в дальнейшем зачистить поверхность. Для сварочных работ используют электроды ОЗЧ-1 (медно-железные) диаметром 4 мм. В покрытии электродов марки УОНИ-13/55 доля железного порошка составляет до 1/5 от объема в нем меди. Допускается использование электродов, изготовленных стальной малоуглеродистой проволоки. Обмазка таких электродов может содержать 74% мела, 6% канифоля и 20% жидкого стекла. Другой допустимый состав обмазки – восемь частей мела и две части жидкого стекла. Качественный сварочный шов можно выполнить только при условии, что место, где производится заварка, хорошо подготовлено. Сварочный шов должен выполняться с определенной последовательностью. Есть требования по термическому режиму, который необходимо соблюдать.

Поверхность, где будет проводиться заварка трещины, тщательно очищают, удаляя окалину, загрязнения и старую краску. Для обезжиривания используют каустическую соду. Приготавливают однопроцентный раствор с предварительным его нагревом до 80°. До этой температуры нужно нагревать воду, которой смывают используемый для обезжиривания раствор.

Сила тока при сварочных работах должна составлять 160А. Шов выполняют участками, длина которых может быть до 25 мм. С целью снизить внутреннее напряжение место проведения сварочным работ нагревают. Нагрев должен быть равномерным и постоянным. Трещину начинают заваривать от ее концов. Концы трещины заваривают в два прохода. Особенность заварки заключается в наплавке второго валика на первый. Отрыв дуги не допускается. Верхний валик не должен иметь соприкосновения с поверхностью детали. После завершения заварки краев трещины продолжают заварку оставшейся части трещины. Требуется добиться выравнивания температур поверхности картера КПП и того места, где производится заварка. После такого температурного выравнивания можно наплавлять соединительный валик, который закроет трещину. Для этого наплавленные валики оставляют, чтобы они остыли. Схема наплавки соединительного валика такая же – наплавляется участок, этот участок оставляют для остывания и выравнивания температуры, затем наплавку продолжают.

Сварочные швы заваренных трещин в картере КПП обрабатывают электрошлифовальной машинкой. Для обработки швов используют абразивный круг, с помощью которого выравнивают в один уровень поверхности шва и основного металла.

Для восстановления изношенных резьбовых и крепежных отверстий, сколах лапок крепления и бобышек картер фиксируют на столе сверлильного станка. Изношенные отверстия с резьбой рассверливают до диаметра 16 мм. Сколы на лапках крепления обрабатывают с помощью абразивного круга, установив его на электрошлифовальной машинке, или зубила. Перед проведением работ по заварке картер КПП разогревают в электрической печи. Нагрев продолжается до 25 минут при температуре до 250°С. Затем температура нагрева повышается до 650°С. Эта часть нагрева продолжается около 20 минут. Нагретую до нужной температуры деталь извлекают из печи и фиксируют на сварочном столе. Картер закрывают специальным кожухом для теплоизоляции. Оставляют только доступ к местам, где будет производиться заварка.

Сначала производится очистка тех мест, где будет производиться сварка. Для очистки используют щетку из металла. Затем делают наплавку лапок крепления. Отверстия лапок заплавляют. После этого производят наплавку бобышек, их отверстия заплавляют. Заплавляют также резьбовые отверстия, которые были рассверлены. Нужно предусмотреть припуск высотой 0,5 мм – он требуется для последующей обработки. Важно контролировать температуру детали при проведении сварочных работ. Она не может опускаться ниже 400°С. В качестве материала для присадки используют пруток из чугуна диаметром 6 мм. Важно, чтобы содержание кремния в прутке было от 2,5%. Для сварки ацетиленокислородным пламенем используют наконечник 3-4. Требуется повторить нагрев детали после проведения заварки в электрический печи. После достижения температуры в 650°C картер оставляют остывать в выключенной печи. В новых сварных швах исключается образование дефектов в виде раковин и трещин.

Для обработки абразивным инструментом картер фиксируют на слесарной подставке. Образовавшиеся при сварке наплывы металла убирают электрошлифовальной машинкой. Бобышки обрабатывают напильником. Отверстия, которые при сварке были заварены, на сверлильном станке рассверливают под резьбу номинального размера.

Для заварки трещин на поверхности детали, длина которых превышает 50 мм, а также трещин на перемычке отверстий под подшипники ведомого и промежуточного валов, применят способ горячей заварки. После фиксации детали на столе вдоль всей трещины высверливаются сквозные отверстия Ø6 мм. Важно, чтобы размер перемычек между ними не превышал 0,5 мм. Перемычки выбивают с помощью зубила, по которому осторожно наносят удары молотком. В крайних точках трещин на картере до сварочных работ нужны высверлить сквозные отверстия. Используют сверло Ø5 мм. Перекрывать трещину должно каждое из отверстий.

Если износ отверстий под ось блока шестерен заднего хода превысил разрешенные размеры, они подлежат механической обработке резанием, которое еще называют развертыванием. Эта технологическая операция производится на вертикально-сверлильном станке, в результате размеры отверстий должны соответствовать первому и второму ремонтным: отверстие для задней части оси до Ø32‚2 +0,039 мм, для передней части – до Ø30 +0,02 -0,013 мм и Ø30,4 +0,02 -0,013 мм. Если износ отверстий под ось блока шестерен заднего хода превышает ремонтные размеры, в картер нужно запрессовывать гильзы.

Эта операция выполняется на расточном станке. После фиксации детали требуется совместить ось отверстий и шпинделя. С помощью зенковки обрабатывается переднее отверстие до диаметра 33,5 мм. Заднее зенкуется до диаметра 35,5 мм. После обработки отверстий зенковкой, их растачивают. Новые размеры должны составить 34 и 36 мм. Расточка буртика под переднее отверстие делается до диаметра 38 мм, буртика под заднее – до диаметра 40 мм. Глубина расточки составляет 2,5 мм. После этого втулки в отверстия впрессовываются до конца. Завершающая часть этой операции – подрезка торцов втулок и их расточка до диаметра 30 +0,02 -0,013 мм (передняя втулка) и 32 +0,039 мм (задняя втулка).

Основными дефектами картера является износ отверстий под подшипники ведущего и ведомого валов. Этот дефект устраняют постановкой гильз или вневанным осталиванием с предварительной и последующей расточной отверстий на горизонтально-расточном станке.

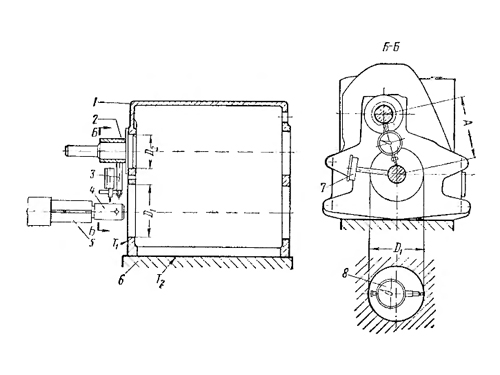

Картер КПП ЗИЛ-130 устанавливают на горизонтально-расточном станке (рис. 6). Установка плиты 6 приспособления на столе станка производится по эталонному картеру 1 (двум технологическим отверстиям в плоскости Т2). Для этого на шпиндель 5 станка надевают оправку 4 с индикатором 7, который устанавливают до соприкосновения с плоскостью Т1. При помощи индикатора 7 ось шпинделя станка устанавливают перпендикулярно переднему торцу картера. В этом положении эталонный картер закрепляют на станке.

Рис. 6. Установка картера коробки передач на горизонтально-расточном станке

Наиболее часто встречающиеся дефекты картера – повышенная изношенность отверстий под подшипники ведущего и ведомого валов. Для устранения возникших дефектов применяют гильзование или вневанный способ железнения, до и после проведения которого отверстия растачиваются на горизонтально-расточном станке. Плита станка устанавливается по размерам картера-эталона. Делается это с помощью оправки с индикатором, установленной на шпиндель. Индикатор обеспечивает строго перпендикулярное положение оси шпинделя по отношению к ближнему торцу детали. После этого деталь фиксируется.

Затем при перемещениях стола и индикатора 8 добиваются совмещения осей оправки 4 с вертикальной осью отверстия, которое будет растачиваться для установки подшипника ведущего вала. После совмещения установка по картеру-эталону считается завершенной.

Отверстия в картере, который нужно ремонтировать, растачивают после фиксации детали на плите 6 станка. Нужное расстояние между осями ведомого и промежуточного валов соблюдают с помощью оправки 2 с индикатором, которую устанавливают в ближнее отверстие. Перемещая шпиндель 5 вверх и вниз надо, чтобы его индикатор показывал 0 при касании с установленной оправкой 4.

Вневанный способ железнения предусматривает расточку отверстий до и после проведения этой технологической операции. Финишное растачивание производится для того, чтобы добиться номинальных размеров и достигнуть соосности. Сначала, до проведения железнения, нужный участок зашкуривают наждаком, проводят обезжиривание и промывку. Первую промывку делают горячей водой, потом холодной. Когда отверстия подготовлены к железнению, деталь фиксируют на стенде. Под электролит устанавливается специальная прокладка 2.

Отверстия должны быть герметизированы. Для приготовления электролита применяют мелкую и чистую стальную кружку. Можно использовать стали 10, 15 и 20. Заливают стружку, помещенную в кислотостойкую емкость соляной кислотой, к которой добавляют дистиллированную воду (2:1). Полное растворение стружки происходит через несколько дней. Фильтруют электролит с помощью фильтра из войлока. Фильтрация производится после каждого применения электролита (разрешено использование до 3 раз).

Сначала анодная обработка ведется несколько минут, пока температура электролита не достигнет 40°С. Для этого используют анод диаметром 40 мм, размещают его в центре импровизированной ванны и переключением рубильника делают картер анодом, оправку, соответственно – катодом. Затем рубильником производят перемену полюсов. Длительность процесса железнения определяется изношенностью посадочного места под подшипник. При железнении рекомендованная:

Промывают железненное отверстие холодной водой, затем проводят нейтрализацию и повторяют промывку. Важно, чтобы поверхность после железнения стала ровной.

Ведущий вал КПП

Материал, из которого изготавливают ведущий вал КПП ЗИЛ-130 – сталь 25ХГМ. В результате термической обработки он приобретает твердость поверхностного слоя в интервале от HRC 60 до 65. При этом твердость сердцевины находится в интервале от HRC 35 до 45. Выбраковка ведущего вала производится в случае появления сколов на шестернях и трещин, вне зависимости от их месторасположения и размера.