Железо для авто российского производства и не только

Из железа. Причем, практически все автомобили, которые собираются в России, делаются из российского железа.

В первую очередь, это кузова, сталь для которых делают на российских металлургических заводах.

Итак, как же оцинковывают сталь для наших автомобилей?

И прямиком из разогретой природным газом печи лист металла попадает в ванную с жидким цинком.

Скорость движения стали через ванную определяется компьютером с заданной программой согласно требуемой марке оцинковки. На выходе из бассейна свежеоцинкованную сталь обдувают сильным потоком воздуха, охлаждая ее.

Как я уже говорил выше, Северсталь поставляет оцинкованную сталь для таких концернов, как Renault-NISSAN, VOLKSWAGEN, HYUNDAI-KIA, Ford, GM и др. Например, этот рулон уходит в Питер, на завод HYUNDAI-KIA

Санкции санкциями, а бизнес есть бизнес. Этот рулон уходит в США.

Кстати, помимо российского автопрома, череповецкая оцинкованная сталь уходит и на белорусский МАЗ, и на украинский ЗАЗ.

Перевозят рулоны с оцинкованной сталью в специальных крытых выгонах, которые больше похожи на нечто секретно-военное.

Материалы которые используются при производстве самых дорогих автомобилей

Какие самые дорогие материалы в мире используются в дорогих машинах.

Экзотические материалы давно являются неотъемлемой частью производства самых фантастических автомобилей в мире. Мы, наверное, уже привыкли что многие автопроизводители дорогих автомобилей время от времени стараются превозносить достоинства различных своих новых чудо-материалов, которые используются при создании той или иной новой топ-модели. В этой статье мы рассмотрим некоторые из самых дорогих и труднодоступных материалов, которые используются в процессе производства автомобилей на протяжении всей истории автомира. И так начнем.

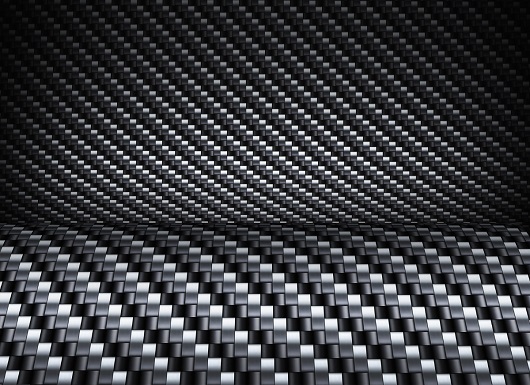

Углерод

Сегодня углерод является модным материалом для автомобильной элиты. Самым распространенным материалом, который используется в дорогих автомобилях является углеродное волокно, из которого в буквальном смысле формируются компоненты будущего авто. Углеродное волокно состоит из небольших нитей углерода, которые в последующем сплетаются в единую деталь. Далее деталь автомобиля заливается пластиком или смолой для того чтобы закрепить устойчивость углеродных нитей.

В настоящий момент углеродное волокно уже пришло в массовое производство автомобилей. Например, углеродное волокно присутствует в шасси Alfa Romeo 4C. Но как правило в серийном массовом производстве используется углеродное волокно, которое было сделано серийно на специальных станках. Есть также и углеродные детали автомобилей ручной работы, которые стоят очень и очень дорого. Например, такие эксклюзивные детали из углерода изготавливаются для болидов Формулы-1 и для некоторых суперкаров. Например, для McLaren 570GT.

Углерод удивительный материал. Благодаря его свойству углеродное волокно можно интегрировать с обычными металлическими сплавами. Например, в дорогих суперкарах как правило используются керамические тормозные диски, в состав которых недавно начали внедрять углеродное волокно.

За счет невероятной прочности углерода автопроизводители смогли без ухудшения характеристик значительно уменьшить вес тормозных дисков для спортивных дорогих автомобилей.

Углерод во много раз прочнее и легче чем сталь. Но к сожалению углерод во много раз дороже. Именно поэтому чаще всего углеродное волокно используется в автопромышленности пока только при производстве самых дорогих автомобилей в мире.

Титан

Титан также используется в некоторых деталях дорогих автомобилей. Чаще всего титан используется в спортивных выхлопных системах. Титан один из самых прочных металлов в мире. Но также титан по сравнению с другими материалами имеет небольшой вес.

Именно благодаря сочетанию вес / прочность материал привлекает производителей премиальных автомобилей использовать в своих автомобилях этот дорогой металл. Например, компания Порше использует титан в своих автомобилях для того чтобы минимизировать их вес.

Золото

Автопроизводители обычно не используют золото в своих автомобилях. Особенно для того чтобы улучшить внешний вид суперкаров. Обычно этим грешат различные тюнинг ателье и частные дизайнеры. Например, по заказу шейхов из ОАЭ.

Иногда некоторые автомобильные компании могут конечно пойти на поводу клиента и по его индивидуальному заказу станут использовать золото. Например, для отделки интерьера или экстерьера. Но это все индивидуально и по особому спецзаказу.

Но на самом деле любой автомобиль имеет в своей конструкции золото. Все мы знаем, что золото один из лучших из известных электрических проводников в мире. Поэтому золото широко используется в небольших количествах в разъемах, контактах, переключателях и реле. Также золото присутствует в платах компьютеров, которыми сегодня оснащаются большинство автомобилей. В том числе крошечные частицы золота есть во многих электронных блоках современных транспортных средств.

Но почему золото не выгодно и очень дорого использовать в автопромышленности? Все дело в его цене и доступности для массовых производств. На самом деле несмотря на добычу золота во всем мире существует огромный дефицит драгоценного металла. Дело в том, что только 10 процентов золота от всего добытого за целый год во всем мире, уходит в золотые слитки. 80 процентов уходит для производства драгоценных изделий. То есть для промышленного использования золота остается 10 процентов от всей ежегодной добычи драгоценного металла. К сожалению, в глобальном масштабе это ничтожно мало. Вот почему золото стоит очень дорого и его не очень невыгодно использовать в автопромышленности.

Серебро

140 граммов серебра содержится в логотипе нового суперкара Bugatti Chiron. Но это скорее исключение чем правило. Обычно серебро в больших количествах в автопроизводстве не используется. Но все-таки несколько граммов серебра есть в любой машине. Например, серебро содержится в нитях обогрева заднего стекла. В некоторых автомобилях где лобовое стекло также имеет нити обогрева, серебра в два раза больше. Но все равно, в итоге каждый автомобиль содержит всего несколько граммов серебра.

Родий

Родий в основном используется в трехходовых каталитических нейтрализаторах (катализаторах), для снижения уровня вредных веществ в выхлопе автомобилей. Таким образом родий вы встретите не только в дорогих автомобилях. Он есть в катализаторах и обычных автомобилей. Правда в последние годы многие автопроизводители при производстве недорогих машин начали заменять родий более дешевыми альтернативными материалами. Например, в качестве более дешевой альтернативы используют платину (!), которая также помогает нейтрализовывать вредные вещества в выхлопных газах. Да, платина намного дешевле родия. Удивительный факт!

Большинство материалов, о которых мы рассказали используются в автопромышленности в небольших количествах, несмотря на то что многие из них дают особые свойства при создании дорогих и сложных машин. Причина кроется в их стоимости.

Но как насчет тех материалов, которые стоят дорого, но часто используются в автопромышленности. Конечно речь идет о высококачественной коже, которую используют для отделки интерьеров.

Кожа один из самых любимых материалов отделки салона дорогих премиальных автомобилей. Как правило в люкс автомобилях в отличие от обычных авто, вы не увидите огромное количество пластика. Однако не во всех премиальных автомобилях используется натуральная дорогая кожа. Также часто автопроизводители используют кожу в качестве внешней обшивки, тогда как внутренняя часть отделки все-таки состоит из пластика.

Но когда автопроизводители начинают заменять пластик натуральной кожей, то начинают расти издержки производства. Вот почему в дорогих суперкарах вы вряд ли найдете большое количество пластика.

Какой же кожей чаще всего обшивают салон автомобильные компании, которые производят дорогие автомобили? Мы не будем здесь говорить о редких и экзотических видах кожи, которые используются в самых дорогих автомобилях, а также о случаях индивидуальных предпочтений клиента. Все-таки использование редких кожаных материалов нельзя отнести к массовому авторынку премиальных автомобилей.

Самым распространенным дорогим материалом для отделки интерьеров является кожа Наппа.

Кожа Наппа выработана из кожи крупного рогатого скота или ягнят. Этот материал эластичен, легок и очень красив по сравнению с другими видами кожи.

Эта кожа свободно торгуется на мировых рынках. Например, на сайте Alibaba.com оптовая стоимость кожи Наппа составляет 6 долларов США за 1 метр.

Соответственно, чем больше кожи Наппа используется в интерьере дорого автомобиля тем дороже себестоимость салона.

Как вы понимаете многие автопроизводители обычных недорогих автомобилей не могут себе позволить обшивать интерьеры своей продукции дорогой кожей, поскольку это приведет к росту себестоимости авто. В этом случае дешевые автомобили станут дорогими.

Самые экзотические материалы, которые использовались в интерьере дорогих автомобилей

Дорогая кожа из модных известных домов моды Италии

При производстве суперкара Pagani Huayra производитель решил позаботится о потенциальных покупателях. Для этого при отделке интерьера использоваться натуральная дорогая кожа, поставляемая из Итальянских домов моды, где работают известные мировые дизайнеры одежды.

Суперкар из фильма Форсаж-7

Напомним в Форсаже-7 снялся дорогой эксклюзивный суперкар Lykan HyperSpor, который может удивить не только своими техническими характеристиками. Чтобы как-то оправдать немыслимую стоимость спортивного автомобиля производитель решил создать в машине дорогой эксклюзивный интерьер. Внутри салона суперкара вы увидите множество глянцевого дорогого металла и сочетание дорогой белой и черной кожи.

Кожа буйвола

В середине 1990-х годов некоторые спортивные автомобили BMW, поставляемые на Американский авторынок оснащались дорогой эксклюзивной кожей буйвола. Кстати по словам владельцев таких автомобилей сиденья, обшитые кожей буйвола намного жестче обычной кожи Наппа или даже Эко-кожи. Но грубая кожа буйвола толще и долговечнее по сравнению с мягкой дорогой кожей Наппа.

Обшивка салона из любой экзотической кожи

Во многих странах мира есть компании, которые предлагают владельцам автомобилей изготовить обивку салона из любой экзотической кожи. Например, по вашему желанию интерьер вашей машины может быть обшит кожей аллигатора, слона, страуса и даже из кожи змеи.

Интерьер Мерседеса в стиле сумок Louis Vuitton

Мерседес одно время выпускал внедорожник G-класса с экзотическим кожаным салоном, который был выполнен в стиле дорогих эксклюзивных сумок Louis Vuitton. Самое интересное что салон реально был выполнен из той же кожи, из которой и производятся легендарные эксклюзивные кожаные сумки.

Какой металл используется при сборке и ремонте машин?

При производстве автомобилей могут использоваться разные виды металлов, полимеров. Они применяются при изготовлении кузова, отдельных запчастей. Каждый производитель использует разный материал. Это особенно заметно при сравнении автомобилей отечественных и зарубежных марок. Если знать, из какого металла изготовлена машина, можно самостоятельно провести ремонт кузова при появлении коррозии или после ДТП.

Особенности автомобилестроения в России

Российская автомобильная промышленность считается важной отраслью экономики России. На 2017 год Россия занимала 15 место среди всех стран мира по количеству производимых транспортных средств. К 2019 году количество отечественных автомобилей достигло 15% от общего производства.

Общее количество автомобилей, которые идут на импорт, составляет 48%. Этот показатель зависит от выпускаемых моделей, занимаемого сегмента.

Легковые автомобили

По количеству произведенных легковых автомобилей среди Европейских стран Россия занимает второе место. На первом находится Германия. Если брать официальные данные из статистики OICA, Российские автомобильные производители за 2013 год выпустили 1 919 636 легковых автомобилей. При этом общее количество машин, которые произвели страны Евросоюза за этот же год, составило 11 341 479. В период с 2001 по 2008 год Россия задействовала заводы, которые могли обеспечить производство 422 920 легковых автомобилей в год.

Старинный легковой автомобиль (Фото: Instagram / givievechy)

Грузовые авто и спецтехника

Россия удерживает второе место по производству грузовых автомобилей, спецтехники. Первое место занимает Германия. Узнать точную статистику невозможно, поскольку с 2010 данные OICA относительно грузовиков были закрыты.

Основные заводы по производству спецтехники, грузовых авто вводились в несколько этапов:

Если сравнивать статистику выпускаемых грузовиков в 2016 и 2017 году, в 2017 производство увеличилось на 50,4%.

Автобусы

Россия — абсолютный лидер в производстве автобусов. По статистике OICA, за 2013 год было произведено и запущено в эксплуатацию 23 107 тяжелых автобусов. При этом все страны Евросоюза за тот же промежуток времени смогли выпустить только 12 460 машин подобного типа.

Основные заводы были введены с 2001 по 2008 год.

Популярные предприятия автомобилестроения в России и СССР

Компании, которые внесли наибольший вклад в развитие автомобилестроения:

Менее известные производители — ЛиАЗ, ПАЗ, ГолАЗ, БАЗ.

Какой материал используют при изготовлении авто?

Для изготовления корпусов, основных деталей для авто могут применяться разные материалы (титан, углеволокно, золото и т. д.), но наиболее популярным считается алюминий, сталь и пластик.

Слитки золота (Фото: Instagram / gold_officiel)

Сталь

Среди всех видов автомобильного металла самым популярным считается низкоуглеродистая листовая сталь. Подходящая толщина листов — от 0,65 до 2 мм.

Преимущества стали для сборки кузовов авто:

Поскольку технология давно отработана, большинство технологических операций может выполняться роботами.

Чтобы стальные поверхности не покрывались ржавчиной, их нужно покрыть специальным антикоррозийным составом.

Кузов автомобиля изготавливается в несколько этапов. Изначально из стальных листов разной толщины производятся отдельные детали. Затем они свариваются для получения крупных узлов. Последний этап сборки — соединение отдельных частей в единую конструкцию.

Алюминий

Сплавы алюминия начали применять в автомобилестроении совсем недавно. Материал подходит для изготовления всего корпуса или его отдельных частей.

Чаще детали из алюминия и стали комбинируются между собой для достижения оптимальной массы авто. Сборка корпуса из алюминиевых деталей практически не отличается от работы со сталью. Исключением является сварка отдельных частей. Она проводится в аргоновой среде. Отдельные детали фиксируются заклепками.

Полимеры

Поскольку металл утяжеляет конструкцию большинство производителей при изготовлении кузова используют полимеры. На автомобилях из пластика легко выжать максимальную мощность, достичь наибольшей скорости

При изготовлении применяются разные виды полимеров:

Чаще применяется стеклопластик. Его преимущества:

Пластик дешевле других материалов.

Характеристики материала

При выборе материала для сборки корпуса авто производители учитывают несколько параметров:

Характеристики должны указываться в техническом паспорте.

Как происходит сборка автомобиля?

Процесс сборки автомобилей полностью автоматизирован и состоит из нескольких этапов:

Способы обработки металла в автомобилестроении

В автомобилестроении используются разные технологии обработки металлов:

Менее популярные технологические операции — долбление, строгание.

Как провести кузовной ремонт?

Если кузов у автомобиля изготовлен из стали, его можно ремонтировать самостоятельно. Для этого не нужно учиться автомобилестроению. Достаточно уметь обращаться с инструментом, знать технологии производства машин в теории.

Ремонт кузова (Фото: Instagram / skr53b)

Выбор материала

Для ремонта кузова нужно купить лист низкоуглеродистой стали. Для этого можно посетить строительный рынок или авторазборку. При втором варианте можно найти целую деталь для замены по низкой цене.

Оборудование

Для проведения работ понадобится болгарка, аргоновый резак, сварочный аппарат, ножницы по металлу, оснастка для электроинструмента. Чтобы скрыть повреждение полностью, нужна грунтовка, шпатлевка, краска, кисти, пульверизатор, антикоррозийный состав. Если до места повреждения сложно добраться понадобится домкрат или яма.

Для производства машин используется металл, который соответствуют определенным требованиям. Последнее время пластик постепенно вытесняет сталь, сплавы на основе алюминия, но производство автомобилей из металла продолжается.

Материалы,применяемые в автомобилестроении

Популярное сообщение!

Постепенно будем собирать и систематизировать материалы по автомобильным деталям,т.е.,что из чего сделано.В данной теме будует информация о стальных,чугунных,алюминиевых деталях.

Стали пониженной прокаливаемости

50ППО (коромысло клапана ЗИЛ-130), 58 (55ПП), 60ПП (ведомая цилиндрическая шестерня главной передачи ЗИЛ-130, ведомая коническая шестерня ГАЗ-53А, вторичный вал ГАЗ-53А), НИПРА (шестерни полуоси, крестовины дифференциала)

Корпуса стеклоподъемников и дверных замков, кожуха системы охлаждения, брызговики двигателя, дверки кабин, крылья, глушители, щитки радиатора, панели капота, корпуса воздушного фильтра, детали кабин и кузовов, кронштейны, крышки клапанных механизмов, регулировочные прокладки, маслоотражатели, гайки, шурупы, детали приспособлений, нестандартного оборудования

Диски колес легковых автомобилей, различные пальцы и оси, болты и винты с круглой, олукрглой, цилиндрической, потайной и другими головками

Валы и червяки рулевого управления, валы управления коробкой передач, карданные валы, тросы стеклоподъемников, бамперы, детали рычага ручного тормоза, вилки переключения передач, вкладыши рулевых тяг, рычаги переключения передач, различные кронштейны, тросы управления карбюратором и др.

Карданные фланцы и вилки, шестерни коленчатого вала, шестерни масляного насоса, корпуса гидроцилиндров опрокидывающихся устройств самосвалов, выдвижные гильзы гидроподъемников, буксирные крюки, вилки переключения передач, шпильки колес, шестигранные резные болты, детали нестандартного оборудования

Коленчатые валы двигателя и компрессора, распределительные валы, поршневые пальцы, полуоси некоторых марок легковых автомобилей, оси шестерен заднего хода, поворотные шкворни, вилки карданного вала, венцы маховиков, разжимные кулаки колодок тормоза, штанги толкателей, шпильки головки блока и др.

Ведомые диски сцепления

Чугунные детали отечественных автомобилей

Впускные и выпускные трубопроводы двигателей, блоки цилиндров двигателей, маховики, нажимные диски сцеплений, блоки цилиндров компрессоров, картеры и крышки картеров коробок передач, мокрые гильзы цилиндров и гильзы двигателей воздушного охлаждения, тормозные барабаны, цилиндры гидротормозов и сцеплений и др.

Легированные и малолегированные

Монометаллические гильзы цилиндров, клапанные гнезда, гильзы цилиндров двигателей, поршневые кольца, диски сцеплений

Вставки в верхнюю часть мокрых гильз цилиндров, клапанные гнезда

Высокопрочные с шаровидным графитом

Поршневые кольца, коромысла клапанов, коленчатые валы, распределительные валы, картеры коробок передач, ступицы колес, тормозные барабаны, башмаки рессор, кронштейны двигателей и подвески

Картеры главных передач, картеры задних мостов, картеры рулевых механизмов, чашки дифференциала, ступицы колес, тормозные барабаны, кронштейны, педали

Направляющие втулки клапанов

Для наплавки тарелок толкателей, коромысел клапанов, кулачков распределительных валов при их ремонте

Алюминиевые автомобильные диски.

Изготавливаются из первичного алюминия. А356 AlSi7Mg03, российский аналог АК7ч

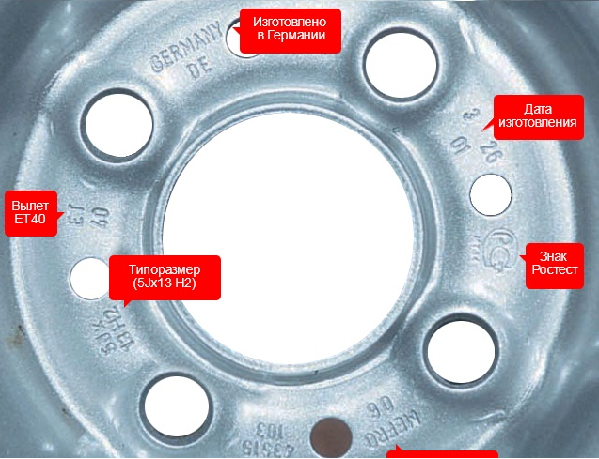

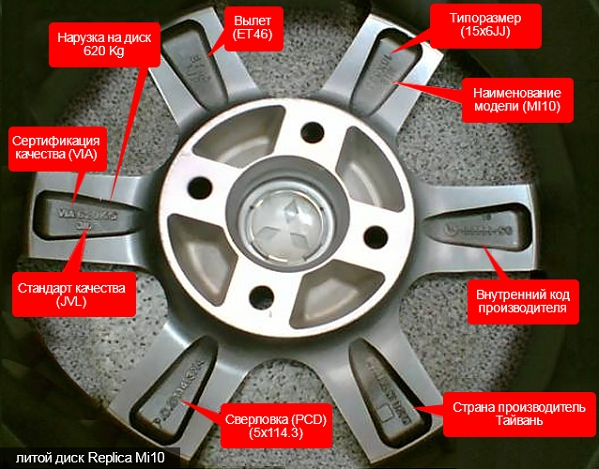

Отличие оригинального диска от идентичного и реплики на примере BMW.

Литые алюминиевые детали автомобиля

Из алюминиевых сплавов изготавливают и другие детали двигателей: трубы впускные, картеры рулевого управления, картеры сцепления и др., отливаемые в кокиль из сплавов типа АЛ4 или АК9 (ОСТ 48-178—80); термостаты, водяные насосы, отливаемые под давлением из сплава АЛ4. Литьем под давлением изготавливают также корпуса карбюратора, дросселя, распределителя, топлив

ного и масляного насосов и др. Диапазон применяемых сплавов также достаточно широк. Используют сплавы типа АК12М2 (ОСТ 48-178—80), АК9С и АК9М2а (ТУ 48-3606-8/0—82). Значительную номенклатуру деталей электроаппаратуры отливают под давлением из сплавов типа АЛ2 и АК12М2р (ТУ 48.26.48—78).

Наиболее характерные примеры применения литейных алюминиевых сплавов в конструкциях двигателей приводятся ниже.

Блоки У-образных двигателей ГАЭ-53 и ГАЗ-66 изготавливают из сплава АЛ4 литьем под давлением. Минимальная толщина стенки составляет 4,5 мм, масса отливки 29 кг и полностью механически обработанного блока 26 кг. Двигатель ГАЗ-24 имеет блок цилиндров из сплава АЛ4 массой 17 кг.

Головки двигателей автомобилей ВАЗа отливают в кокиль из сплава АК6М2, трубы впускные — из сплава АК9. Методом литья под давлением изготавливают корпуса масляного насоса и ряд других деталей.

Четырехцилиндровый блок двигателя английской фирмы «Hill-man» получают литьем под низким давлением из сплава типа AЛ4. Крышки коренных подшипников изготавливают литьем под давлением из сплава, содержащего 9 % Si и 3 % Си. Головку блока цилиндров отливают из сплава типа AJ16 в кокиль. Методом литья под давлением отливают переднюю крышку с водяным насосом, крышку клапанной коробки, секцию толкателей и выпускную трубу. Восьмицилиндровый У-образный двигатель английского автомобиля Rover целиком изготовлен из алюминиевых сплавов. Блок цилиндров отливают из сплава М25 в землю, головку — под давлением. Двигатель «Peugeot-204» (Франция) с алюминиевым блоком и головкой цилиндров поперечного расположения смонтирован в блоке с коробкой передач. Масса силового агрегата составляет 125 кг. Алюминиевый блок цилиндров двигателя «Renault-16» отливают под давлением. Одновременно из алюминиевых сплавов изготавливают головку и ряд других делалей. Масса двигателя 92 кг. Картер коленчатого вала У-образного двигателя воздушного охлаждения «Tat-га-603» отливают из сплава типа АЛ4. Головки на каждый цилиндр отливают в кокиль из сплава типа AЛ13. Американский шестицилиндровый двигатель воздушного охлаждения «Chevrolet-Corvair» изготавливают из алюминиевых сплавов методом литья под низким давлением. Алюминиевая головка выполнена общей на каждые три цилиндра. Блок шестицилиндрового двигателя «Rumbler» (США), отлитый под давлением из алюминиевого сплава, весит вместе с залитыми чугунными гильзами 30,5 кг.

Оценивая применение литейных алюминиевых сплавов в конструкциях шасси и кузовов, следует прежде всего отметить изготовление коробок передач, главным образом в легковых автомобилях.

Неавтоматические коробки передач отливают в кокиль и под давлением из сплава типа АЛ4. Картеры автоматических коробок передач более приспособлены для литья под давлением, что обусловливает более широкое применение алюминиевых сплавов для этих

Целей. При этом обеспечивается более высокая точность отливок И значительное снижение механической обработки. Для уменьшения теплового расширения картера практикуют применение стальных вставок.

Картер сцепления для легковых автомобилей, как правило, отливают под давлением как одно целое с картером коробки передач из сплава типа AЛ4. Картер сцепления для грузовых автомобилей отливают в комбинированные формы или в кокиль из сплавов типа АЛ4 и АЛ9.

Из сплавов типа АК9С и АК9М2а изготавливают литьем под давлением тормозные колодки, картер рулевого управления, корпус фильтра очистки масла, картеры мостов легковых автомобилей. В кокиль отливают кронштейны опор подвески и реактивные штанги.

В настоящее время осваивается производство колес легковых автомобилей литьем в кокиль и с противодавлением из сплава типа АЛ4. В ряде случаев для этих целей применяют ковку из сплава типа АДЗЗ или литье в кокиль из сплава типа АЛ9. Для придания декоративного вида колеса анодируют, хромируют или окрашивают. Конструкция колес должна обеспечивать достаточную их прочность, чтобы исключить повреждения при монтаже шин и при наезде на бортовой камень.

Высокие теплопроводность и удельная теплоемкость алюминиевых сплавов способствуют применению их для отливки тормозных барабанов. При этом значительно увеличивается долговечность тормозных накладок. Тормозные барабаны отливаются в кокиль из сплавов типа АЛ9 и АЛ1, а иногда — под давлением. На рабочих поверхностях тормозных барабанов применяют чугунные вставки для увеличения износостойкости. В частности, на ВАЗе применяют литье под давлением из сплава АК12М2.

Тормозные цилиндры штампуют из сплава АД31 или отливают в кокиль из сплавов типа АК6М2. Основное преимущество алюминиевых сплавов в данном случае — стойкость к коррозионному воздействию тормозной жидкости. Алюминиевые поршни тормозных цилиндров анодируют для увеличения износостойкости.

Ряд деталей двигателей, шасси и кузова отливают из вторичных сплавов типа АК5М7, АК4М4, АК5М2, АК7, АК12М2р, АК4М2Ц6 и АК9М2а.

Вторичные сплавы АК9С, АК12М2р и в отдельных случаях АК7, включая переплав алюминиевой стружки, применяют для подших-товки при выплавке первичных сплавов.

Сообщение отредактировал Точмаш 23: 27 Ноябрь 2018 11:09

Популярное сообщение!

Алюминиевые литейные сплавы для блоков цилиндров иностранного производства

Почти все блоки цилиндров, которые отливают методом литья под высоким давлением, изготавливают из сплава 46000 (AlSi9Cu3(Fe)).

Сплавы 8081 (Al-0,75Fe-0,7Si) и 8280 (Al-6,2Sn-1Cu-1,5Si) имеют отличные антифрикционные свойства и их применяют в подшипниках для автомобилей.

European Aluminium Association

Сообщение отредактировал Точмаш 23: 22 Ноябрь 2019 14:56

Алюминиевые колесные диски: варить или не варить?

В русскоязычной технической литературе, особенно в Сети обычно применяется термин «колесные диски». В англоязычной нормативной и технической литературе колесные диски называют «wheels», то есть – «колеса». Каждое колесо имеет обод, то есть ту часть, на которую устанавливается шина. «Диском» называют элемент колеса, который соединяет обод с осью автомобиля. Стальные колеса грузовых автомобилей обычно не имеют ступицы, а крепятся к оси непосредственно через диск. Поэтому их называют «disk wheels» — «дисковые колеса» [1, 2]. Алюминиевые колеса часто вместо диска имеют «спицы», которые переходят в «ступицу». Ступица крепится к оси автомобиля. Отметим, что ГОСТ Р 50511-93 [3] применяет международные термины «колеса» и «дисковые колеса».

Ниже во избежание путаницы будем взаимозаменяемо применять термины «колеса», «дисковые колеса» и «колесные диски».

Зарубежные нормативные документы

Колесные диски являются высоконагруженными элементами автомобиля, от которых в значительной степени зависит его безопасность. Поэтому ведущие производители автомобилей и колесных дисков не разрешают выполнения на них каких-либо ремонтных работ, в том числе ремонтной сварки.

Стандарт ISO 14400 прямо указывает, что ремонт колесных дисков сваркой не должен производиться, так как это может ввести дополнительные напряжения в его критические области [1]. Организация EUWA (Association of European Wheel Manufactures) – Ассоциация европейских производителей автомобильных колес – категорически запрещает ремонт поврежденных ободьев и дисков автомобильных колес с применением нагрева, сварки или добавления какого-либо дополнительного материала [4].

Вместе с тем, региональный нормативный документ канадской провинции Британская Колумбия – правила по ремонту сваркой алюминиевых колесных дисков – допускает ограниченное применение сварки для ремонта ободьев колес [5].

Сварка алюминиевых дисков: канадские правила

Некоторые положения из этих канадских Правил, которые могут быть интересны специалистам по сварке алюминиевых колесных дисков [3]:

Основные типы алюминиевых колесных дисков Цельный литой диск

Это наиболее широко распространенный тип алюминиевых колесных дисков. Доля цельных – монолитных – литых дисков в общем количестве всех алюминиевых дисков к 2012 году составляла: 80 % в Европе, 85 % — в США и 93 % — в Японии [6].

Диск из двух частей (обод из листа + литая ступица)

Передняя часть диска – ступица – изготавливается литьем, обод получают прокаткой или экструзией [2]. Эти две части соединяются друг с другом болтами, стальными или титановыми. Исходный лист – из алюминиево-магниевого сплава, обычно из сплава 5454 [2, 3]

Диск из двух частей (обод и ступица из листа)

Обод и ступицу изготавливают методами обработки металлов давлением – горячей или холодной: глубокой высадки, прокатки, штамповки, ковки и т. п. Обе части соединяют сваркой. Исходный лист – из алюминиево-магниевых сплавов, чаще всего из сплава 5454 [2]

Диск из трех частей

Ступицу и спицы сложной формы получают литьем. Обод состоит из двух половинок, которые изготавливают прокаткой или экструзией. Обод болтами или сваркой соединяют со ступицей [2].

Цельный диск: литье + катаный обод

Этот процесс комбинирует литейную технологию с методами обработки металлов давлением для формирования обода, горячей или холодной.

Механические характеристики кованых колесных дисковявляются самыми высокими из всех типов, представленных на рынке. Их получают путем механической обработки кованых заготовок из алюминиевых сплавов 6061 и 6082.

Диск из заготовки в полутвердом состоянии

Этот тип дисков мало распространен из-за их ограниченного производства. Их механические характеристики аналогичны характеристикам кованых дисков. На отливке в полутвердом состоянии раскатывают обод методами обработки металлов давлением или центральную часть диска, которую соединяют болтами или сваркой с ободом [2].

Алюминиевые сплавы для автомобильных дисков Алюминиевые литейные сплавы

Литые диски изготавливают из литейных алюминиево-кремневых сплавов с содержанием кремния от 7 до 12 %.

В США и Японии применяют практически только алюминиевый сплав AlSi7Mg0,3 в термически упрочненном состоянии Т6. Это сплав имеет номинальное содержание кремния 7 % и магния – 0,3 %. В США аналогичный сплав имеет обозначение А356.0.

Тот же сплав AlSi7Mg0,3 применяется и в Европе, причем как с термическим упрочнением, так и без термического упрочнения. В Германии и Италии применяют сплав AlSi11Mg (номинальное содержание кремния 11 %, магния – 1 %), обычно без термического упрочнения [6].

Деформируемые алюминиевые сплавы

Цельные кованые диски изготавливают из следующих деформируемых алюминиевых сплавов:

Сплавы 6082 и 6061 относятся к серии 6ххх. Основные легирующие элементы – магний и кремний (номинальные содержания – до 1 %). Являются термически упрочняемыми.

Листовой алюминий, который применяют при изготовлении колесных дисков, обычно состоит из алюминиевого сплава 5454. Сплав 5454 относится к серии 5ххх. Основным легирующим элементом является магний с номинальным содержанием 3 %. Является термически неупрочняемым. Повышенную прочность может достигать за счет холодной пластической деформации – нагартовки.

Состояния алюминиевых сплавов

Кованые алюминиевые диски из деформируемых сплавов 6082 и 6061 упрочняют путем закалки и искусственного старения (состояние Т6).

Литые диски или их элементы из сплава AlSi7Mg0,3 могут подвергаться термическому упрочнению путем закалки и искусственного старения (состояние Т6) или применяться без термического упрочнения, то есть в литейном состоянии (состояние F).

Литые диски из сплава AlSi11Mg обычно не подвергают термическому упрочнению (состояние F) [2, 6].

Термически неупрочняемые сплавы серии 5ххх могут получать при изготовлении или ремонте нагартованные состояния, которые обозначаются Hхх.

Зона термического влияния при сварке алюминия Металлургия сварки плавлением

При дуговой сварке алюминия в месте сварного шва происходит плавление в зоне сварного шва основного металла, а также присадочного материала, если он применяется. При затвердевании этих металлов возникают новые зерна, которые «врастают» в зерна основного металла, которому не хватило тепла, чтобы расплавиться [7].

Независимо от вида источника тепла, все сварные швы при сварке плавлением имеют области с резко различной микроструктурой. Эти изменения микроструктуры возникают из-за фазовых превращений в твердом состоянии, таких как:

Эту зону с измененной микроструктурой и называют зоной термического влияния сварки [7].

Прочность алюминия в зоне термического влияния сварки

Алюминиевые сплавы в литом состоянии (состояние F) или состоянии после отжига (состояние О) могут подвергаться сварке без какой-либо значительной потери прочности в зоне термического влияния сварки. В этом случае прочность сварного шва соответствует прочности основного металла. Это относится, например, к литым колесным дискам из сплавов AlSi7Mg0,3 и AlSi11Mg, которые не подвергались термическому упрочнению.

Если алюминиевый сплав, например, получил свою повышенную прочность за счет холодной пластической деформации (нагартовки) или за счет выделения упрочняющих частиц (старения), например, в состоянии Т6, то в этом случае в зоне термического влияния может быть значительная потеря прочности.

Нагартованные сплавы, например, сплавы серии 5ххх, теряют свою прочность за счет процесса рекристаллизации, который происходит в зоне термического влияния при температуре выше 200 ºС, а при температуре выше 300 ºС – частичный или полный отжиг (рисунок 3).

Термически упрочненные сплавы при нагреве теряют свою прочность за счет дополнительного выделения и укрупнения упрочняющих частиц. Этот процесс называется перестариванием. При температуре выше 300 ºС достигается состояние частичного или полного отжига (рисунок 4).

Сплавы 6061, 6082, 5454 и А356.0

Термически упрочненный сплав 6061 в состоянии Т6 имеет минимальные пределы текучести и прочности 240 и 290 МПа, соответственно. В зоне термического влияния они могут снижаться до 115 МПа (48 %) и 175 МПа (60 %) [8].

Термически упрочненный сплав 6082 в состоянии Т6 имеет минимальные пределы текучести и прочности 255 и 300 МПа, соответственно. В зоне термического влияния они могут снижаться до 125 (49 %) и 185 МПа (62 %) [8].

Нагартованный до состояния Н24/Н34 сплав 5454 имеет минимальные пределы текучести и прочности 200 и 270 МПа, соответственно. В зоне термического влияния эти величины могут снижаться до 105 (53 %) и 215 МПа (80 %), то есть почти до прочностных свойств отожженного состояния [8].

Сплав А356.0 (AlSi7Mg0,3) при литье в постоянные формы имеет в состоянии Т6 минимальные пределы текучести и прочности 200 и 250 МПа, соответственно. В зоне термического влияния сварки состояние Т6 переходит в состояние F с минимальными пределами текучести и прочности 90 МПа (45 %) и 180 МПа (72 %) [9].

При принятии решения о применении ремонтной сварки алюминиевого колесного диска необходимо принимать во внимание то, что в зоне термического влияния сварки механические свойства основного металла могут снижаться.

Для назначения режимов правки и сварки колесного диска необходимо, как минимум, знать: