Ответственное восстановление днища. Изготовление панелей и покрытие распыляемым герметиком

Прежде всего, позвольте поприветствовать и поблагодарить сообщество, которое аккумулирует вокруг себя знания и опыт, а главное — делится своими историями и увлечением.

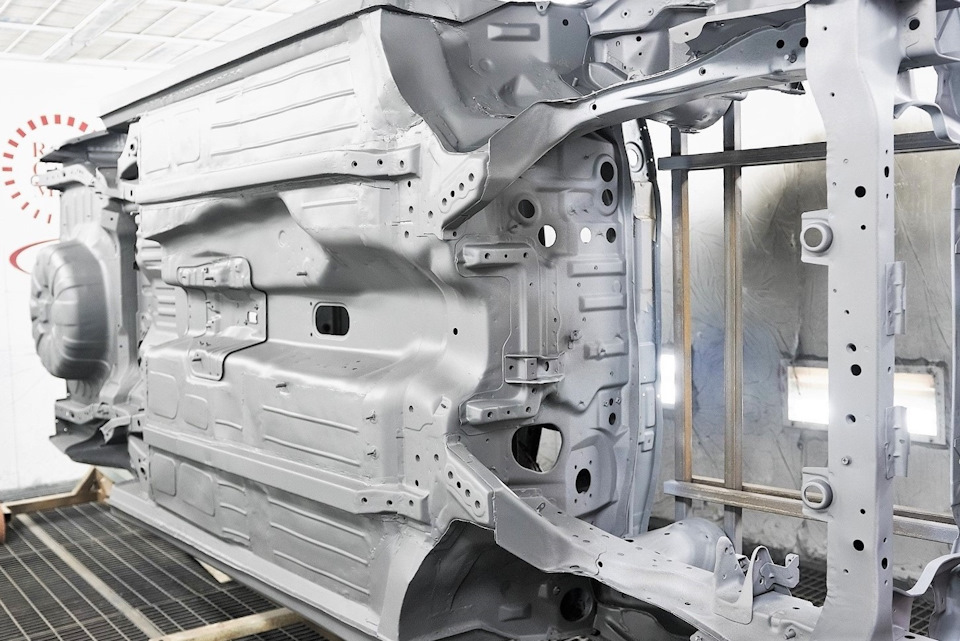

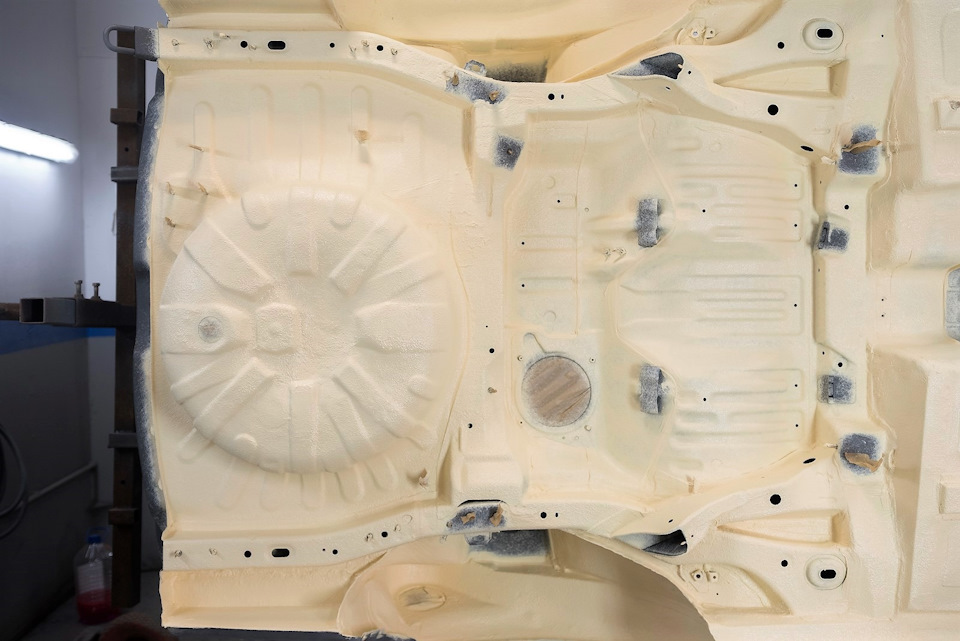

Исходное состояние днища нашего автомобиля без лишних комментариев передают эти снимки.

Некоторые производители предлагают ремонтные панели пола, а если нет — обычно можно разыскать донорские детали. Увы, не в этом случае, поэтому необходимо изготовить новые панели пола.

По завершению сварочных работ кузов устанавливается на кантователь и отправляется на очистку.

Сразу же после очистки нужно защитить открытый металл.

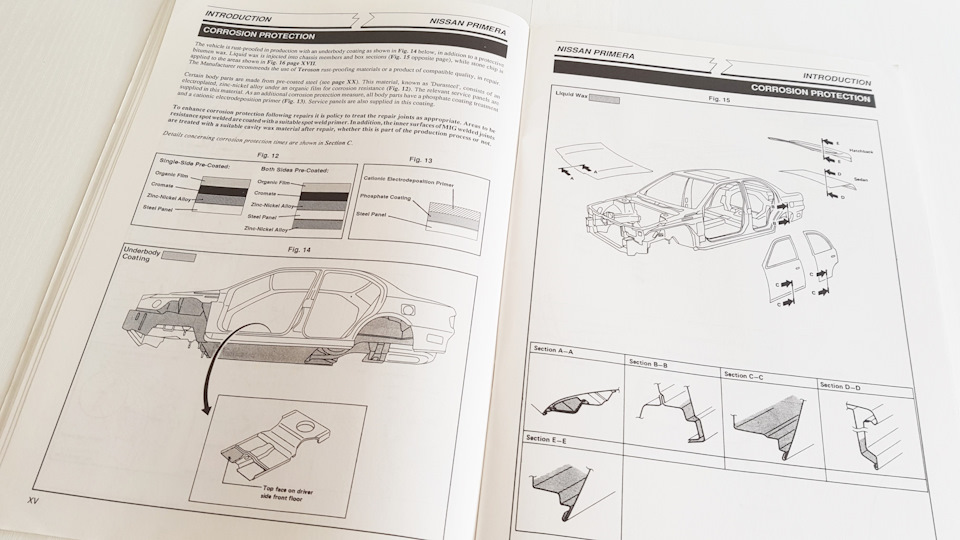

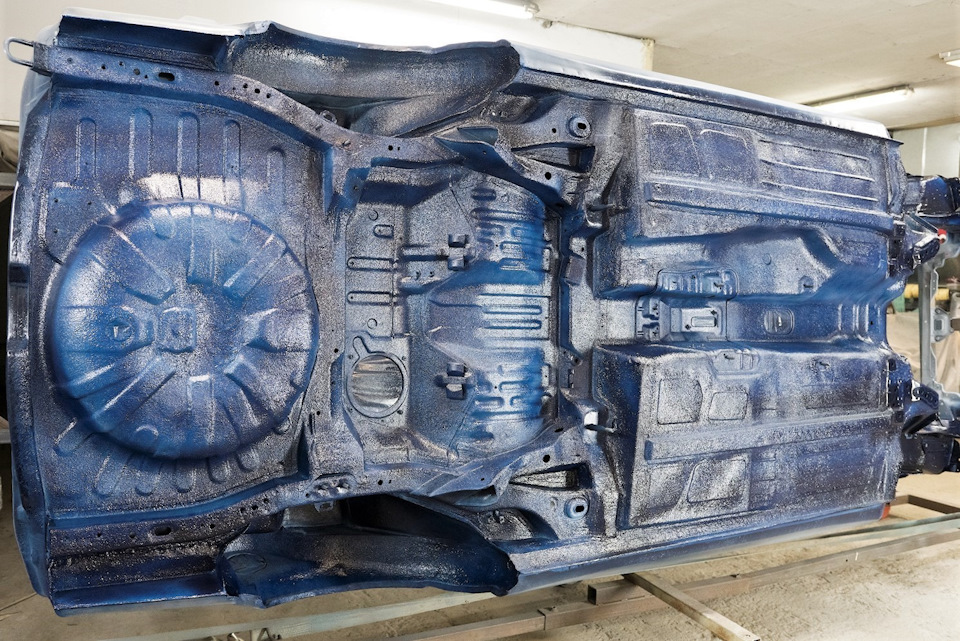

В соответствии с рекомендациями производителя, в качестве защитного покрытия будет применяться распыляемый герметик.

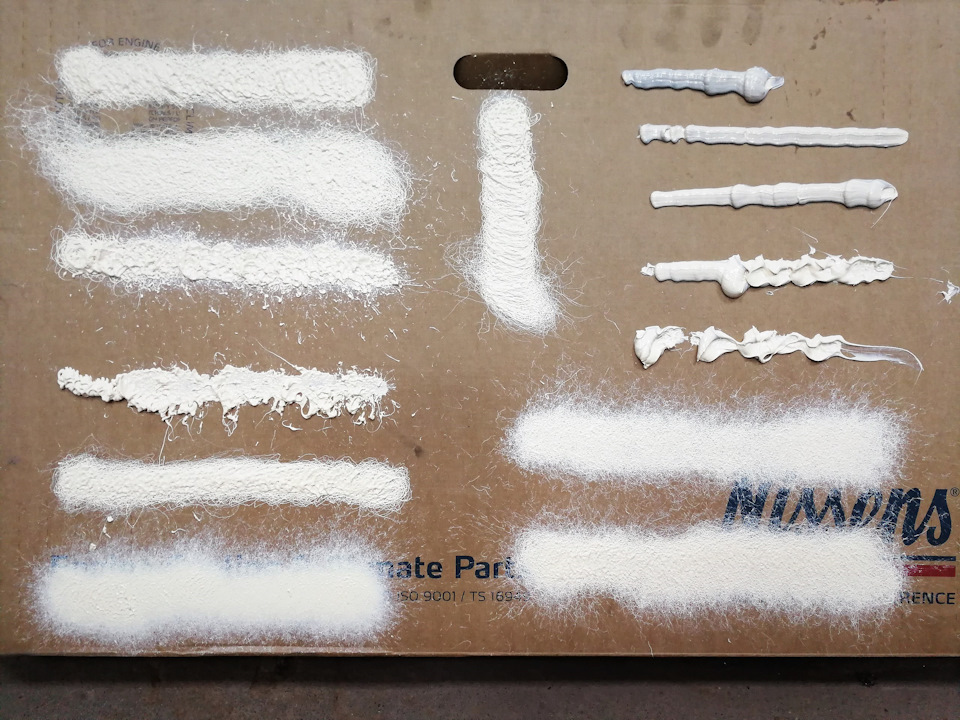

Герметик, который использовался при производстве Primera, к чести производителя, напоминает тот, которым щедро поливают кузова Mercedes-Benz, BMW и всей VAG-группы. И если информации о поставщике материалов для Nissan Primera мне найти не удалось, немцы используют в качестве конвейерного Teroson Terostat от Henkel. Интересно, что Teroson Terostat MS 9320 SF до сих пор производится в Германии. Пристреливаемся и начинаем обработку швов.

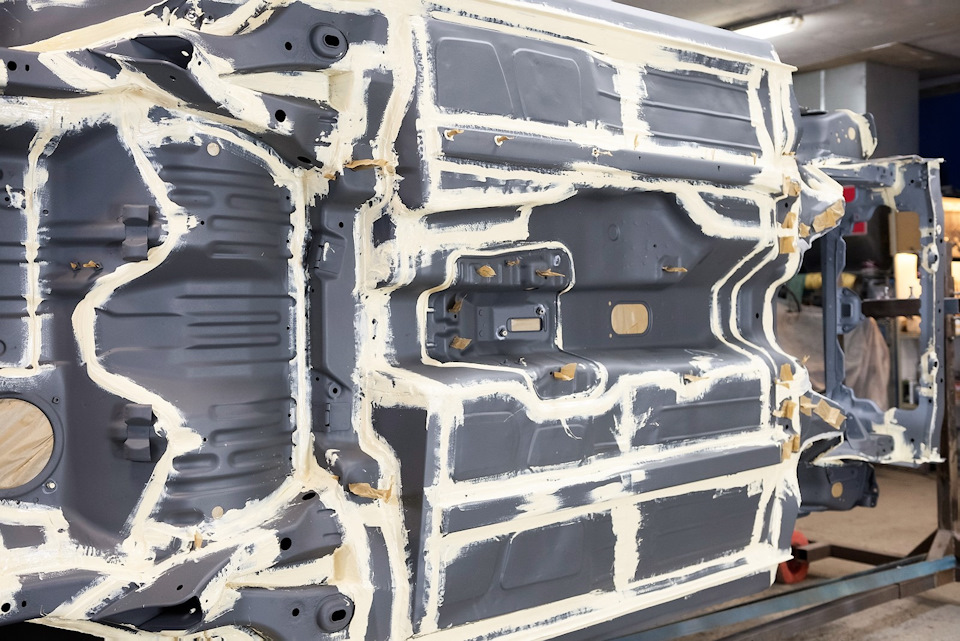

После того, как нанесённый на швы материал уплотнён кистью, переходим к нанесению по всей площади днища.

Самый толстый слой в 3–5 мм лёг в арки, на стыки порогов с полом, задние лонжероны и вентиляционные карманы. Плоскости пола, продольные и поперечные элементы конструкции, а также ниша запасного колеса получили 2–3 мм полимера. Центральный тоннель и место установки топливного бака, которые на заводе обрабатываются по остаточному принципу, тоже укрыли, но без избытка.

Охра — классный и весьма практичный цвет, но технология изготовления Primera P10 подразумевает, что и днище автомобиля окрашивается в цвет кузова.

Можно считать масштабный ремонт днища оконченным. Восковое антикоррозионное покрытие нанесём уже после того, как автомобиль будет собран и готов к эксплуатации.

На фотографиях ниже — эволюция днища (как звучит!) всего за несколько дней.

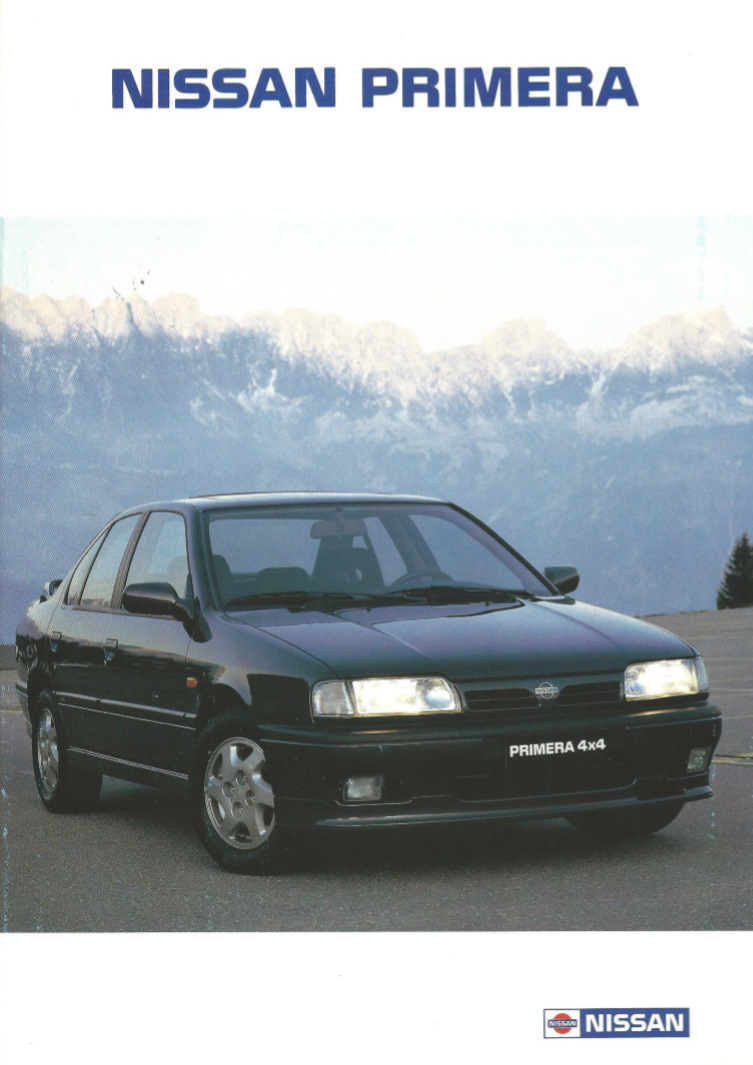

Выбор предмета восстановления может показаться вам странным. Да, это рядовой и мало кому интересный Nissan, который, казалось бы, ещё сравнительно недавно можно было без труда встретить на улицах. Особенность всё же есть: полноприводная модификация для европейского рынка выпущена исчезающе малым тиражом в 1000 экземпляров.

Только 256 из них — с кузовом хэтчбек. Зная не по наслышке о коррозионной стойкости этих автомобилей, полагаю, количество живых машин на целом свете исчисляется лишь десятками. Если более детальная статистика заинтересует вас, мы расшифровали все VIN-коды и провели небольшое исследование.

Цель: привести автомобиль в состояние, близкое к заводскому, вернуть на дороги и, как бы это банально не звучало, получать удовольствие. В целом, мы знаем, чего ожидать от этой модели, хоть специфическая компоновка и влияет на некоторые аспекты эксплуатации.

Благодарим за внимание. Берегите свои автомобили.

Какую сталь использовать в ремонте кузова авто

Вдохновлён сталью, бетоном и золотым сечением.

я применяю листовую холоднокатаную сталь толщиной 1мм. горячекатаная не пойдёт

на советских авто использовали марки 08Ю(и какие то ещё буковки). Нужна с низким содержанием углерода дабы была мягкой

я применяю листовую холоднокатаную сталь толщиной 1мм

shhuk, вы где на кузове такие толщины нашли?или по принципу-*шоб крепче*?

вы где на кузове такие толщины нашли?или по принципу-*шоб крепче*?

Пришла пора поварить своего ИЖачка.Сгнили арки над задним колесом в будке.Кузовщина на это место безумно дорогая,пришлось взять половину семерочного крыла и из нее вырезать и формировать ремонтные вставки.

Ника, пусть купит полуавтомат в среде CO2. это значительно облегчит весь процес.

и каким *принципам сварки?* там принцип один ржавое вырезал-новое поставил.

Как владельцу аналогичного ИЖа хотелось бы узнать по подробнее что да как! проблема таже но с кузовщиной не сталкивался.»Фантазирую пока»

Метки: заплатки, сварка

Комментарии 42

старую кузовню на заплатки само то пользовать.

она норм прогрунтована и грунт там заводской эпоксидный или катафорезный. (ну это касаемо япавто 80х-90х)

в плане коррозионной стойкости лучше чем новый металл с металлобазы который из вторсырья гонят

бери от холодильников )))))

бери холоднокатаный и такой же толщины как и машина. я свою варил 1,2мм хк — она вся из него сделана

хорошо использовать лист 1мм хк.больше смысла нет. изредка нужен лист 2мм. довольно часто есть смысл вместо одного листа 2мм использовать 1мм+1мм, которые держатся на точках, для этого в одном листе делаются отверстия и через них сваривается, предварительно покрыв грунтом.можно еще между листами смазать смазкой типа пуш. сала или аналогов, правда стреляет и дымит но внутри жирный слой остается почти везде

хорошо использовать для латок.особенно силовых и внутренних частей. нержавеющую сталь, она очень хорошо и мягко варится с черной сталью обычным полуавтоматом +со2

можно использовать оцинковку, но я не пробовал

посмотрел на эффект холодного цинкования — впечатлился. на ютубе можете найти видео, где снимают детали через год эксплуатации. это вместо пушсала и тп

любой цинк вокруг сварки сгорит. что мешает начаться коррозии?а вот пушсало между листами сильно помешает.оно стоит копейки(я использую немного другие но подобные материалы) а эффект дает потрясающий

внутри зачистить невозможно

По толщине металла кузова, этож элементарно.

купил сварку, друг припер с работы два листа горяч металла 0.6 и 1.0 мм

Варить советуют преимущественно встык, если не лонжерон конечно… Кароч проволока 0.8 заплатка 0.6, сплошные прожоги, на любых настройках полуавтомата.

плюнул, купил проволоку 0.6 и взял лист 1.0мм металла. Прекрасно варит, бывают прожоги но редко, без особого труда вваривал заплатку толщиной 1мм в вырез крыла толщиной 0.8 мм с зазорами 1-2 мм по периметру (проебался при вырезании заплатки, новую было лень делать и хотел посмотреть смогу ли сварить с таким бешеным зазором) Единственно что, для прихвата по углам и периметру подкладывал медные пластинки с обратной стороны, а после без них обваривал все, начинаеш сварку на предыдущей точке и плавно перетягиваеш ее на новое место, сложно обьяснить, все это за секунду…

ГК металлопрокат (в России) сейчас от 1,5 мм… 0,6 и 1 мм — это ХК прокат.

да ну! ХК можно взять какой угодно! хоть 0,8, хоть 2мм

sboomer, те не понял, что я написал… объясняю:

ХК — да…от жести, до 4 мм (но в доступе как правило не более 3 мм — это со старого стана ММК).

Я говорил именно про то, что ГК идет ТОЛЬКО от 1,5 мм (сейчас в России)…если нужно ТОНЬШЕ, то это уже ХК…

ГК металлопрокат (в России) сейчас от 1,5 мм… 0,6 и 1 мм — это ХК прокат.

если разбираешся то думаю ты прав, я по памяти мог ошибаться

купил сварку, друг припер с работы два листа горяч металла 0.6 и 1.0 мм

Варить советуют преимущественно встык, если не лонжерон конечно… Кароч проволока 0.8 заплатка 0.6, сплошные прожоги, на любых настройках полуавтомата.

плюнул, купил проволоку 0.6 и взял лист 1.0мм металла. Прекрасно варит, бывают прожоги но редко, без особого труда вваривал заплатку толщиной 1мм в вырез крыла толщиной 0.8 мм с зазорами 1-2 мм по периметру (проебался при вырезании заплатки, новую было лень делать и хотел посмотреть смогу ли сварить с таким бешеным зазором) Единственно что, для прихвата по углам и периметру подкладывал медные пластинки с обратной стороны, а после без них обваривал все, начинаеш сварку на предыдущей точке и плавно перетягиваеш ее на новое место, сложно обьяснить, все это за секунду…

На автоваз поставляет ММК, НЛМК.

Желательно взять сталь типа 08Ю. Можно 001ЮТ

Переварка всего днища (осторожно! жесткие фото)

Листая ленту на драйве и просматривая БЖ людей всегда завидовал когда люди переваривали днище, а у них там пару дырочек, может чуть больше, в основном все обходилось парой латок и всё. Когда я затевал всю эту переварку, я понимал что не обойдусь парой латок, но чтобы на столько…

В общем мне везет на самые гнилые опеля.

В общем пока не пошли сильные холода начал переваривать машину, сразу подготовился, взял нержавейку, заправил баллон и новый маток проволоки и начал разбирать салон.Описывать подробно не буду, открутил 4 болта на 13 и всё. У меня сидения с пиропатроном, поэтому аккуратно доставал и ставил.

Когда снял сидения, понаходил много чего интересного, и деньги, и потерянные болты и бензонасос и пару ручек от прошлых хозяев и зажигалки и кучу всякого мусора. Салон конечно ужасно грязный, но это самая маленькая проблема.Нашел два не подключенных разъема, кто скажет зачем они, буду благодарен.

В общем снял все что нужно и начал поднимать ковры и тут конечно я увидел полную жесть и понял почему у меня водительское кресло завалено на один бок.

У меня под ногами лежал кусок металла вырезанный с какого-то старого холодильника или газовой плиты и просто сверху положен на дыру. Даже не приварен, а просто положен. Ну я его благополучно убираю и выкидываю.

и вот что открывается моему взору

Локальное восстановление защиты днища и порогов. Антикор-мастика

Кузов нашей любимой B5 по прочности и неубиваемости сильно приближен к «бочкам», термоядерная защита днища и порогов с толстым слоем в 1,5÷2,5 мм (до сих пор загадка, что они там использовали на заводе, что так хорошо защищало и защищает и по сей день от многих неблагоприятных факторов) ни то резины, ни то силикона, или ещё какого-то полимера… Однако ничто не вечно, особенно в наших условиях.

Аудюшка мне досталась с подмятыми в нескольких точках каким-то бараном умельцем поддомкратными рёбрами лонжерона (возвращаясь к тексту, скажу, что для меня это вторая загадка — как можно умудриться их подмять?!), ну и лёгкой вмятинкой в полу (как будто на что-то наехали). Естественно там начала прорываться «шкура», оголяя металл, который с годами начал приобретать рыжеватый оттенок. Появились небольшие очаги и у основания крыльев.

Как я многократно упоминал в тексте, гаража и нормальных человеческих условий (неограниченное никем и ничем время, электричество, электроинструмент различного назначения, компрессор с краскопультом и т.д.) у меня нет, лишних килограммов наших рупий на все те же условия и работу «у дяди» также не водится, поэтому принял решение хоть как-то приостановить местное «цветение» до лучших несбыточных и невообразимо-фантастичных времён.

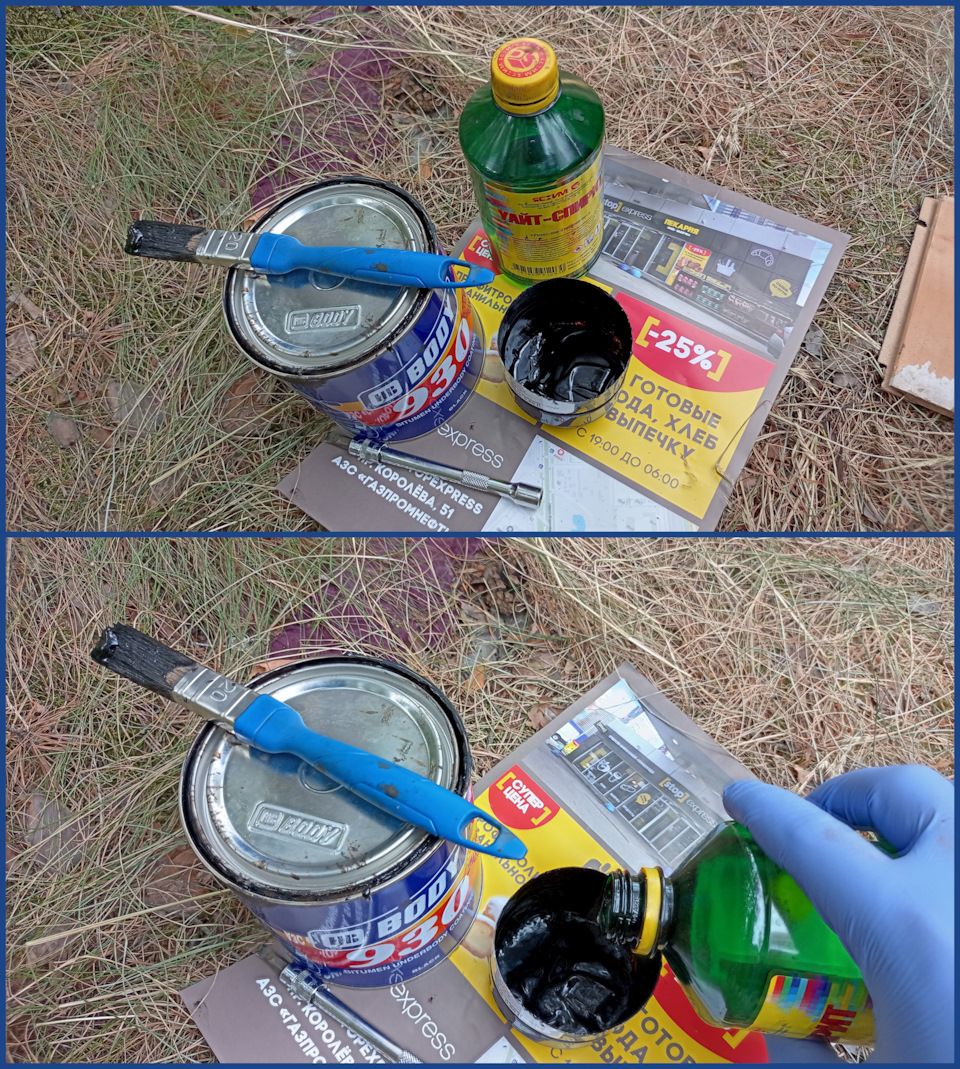

Много читал, много смотрел, не меньше знакомился с рынком антикоров, да и вообще малярной продукции. Подобрал, как мне показалось, лучшее. Основополагающими для меня критериями были:

— Эластичность покрытия

— Возможность нанесения кистью

— Густой и «ощутимый» слой на финише, который хоть отдалённо будет похож на штатное покрытие

— Приемлемая цена планеты Земля (не дальних галактик) и фасовка умеренного объёма (чтоб не как муха насрала нагадила на окне, ну и одновременно не как слон навалил)

За остальной мелочёвкой (не эксклюзивами) сходил в строительный магазин, который зачастую очень хорошо выручает.

Отпуск продолжается, жара невероятная, штиль, о дожде не может быть и речи — условия для малярных работ ну просто идеальные. С утреца укладываю закупки в багажник, сажусь в раскалённую (даже в лёгком теньке скудной и иссушенной дворовой растительности) машинку и мчусь в теневой уголок нашей лесополосы.

Там расположился и потихоньку приступил, обливаясь потом от любого движения и малейшего наклона.

Сразу же усмирю правильных и «прошаренных», бывалых и экспертов — я прекрасно знаю, что надо всё и везде зачистить до голого металла, обработать чёртовой тучей всякой химии, хрен знает сколько выждать и высушить, поднять пластиковые накладки порогов, которые уже на 95% «прикипели» и вросли всеми корнями двухстороннего скотча и не демонтируются без повреждений, проверить и там… да везде всё разобрать до винтика… Но у меня нет таких возможностей, поэтому я провёл экспресс-обработку, от которой всяко будет лучше (и со стороны симпатичнее), нежели не трогать вовсе.

Отодрал я проблемное заводское покрытие, которое, к слову, сидит очень крепко, с небольшим нахлёстом (до девственного металла), хорошенько прошёлся металлизированной щёткой и сбил грязь и рыхлую ржу, обработал оголённый участок преобразователем (в качестве кисти использовал зубную щётку), выждал

10 минут, смыл водой, вновь потёр щёткой, в очередной раз промазал преобразователем… и так по 2÷3 цикла.

Смыв водой из распылителя следы последней обработки, присел и перекурил выждал пока всё просохнет — на такой жаре это секундное дело.

Прошёлся обезжиривателем, затем лёгким слоем грунта для металла (можно было и обойтись), ну и приступил к нанесению антикоррозийной мастики.

Долго я крутился вокруг машинки, неоднократно промазывал пороги, однако после N-ного количества слоёв измотался, капитально взмок, ну и остался без воды. Это был знак возвращаться домой, заодно на сушку. Спустя день я решил повторить обработку и нарастить ещё пару-тройку слоёв — для верности и большей надёжности. Место действия то же, позы те же…

Под вечер наконец-то закончил. Со стороны так вообще шикарный вид ярко-чёрных порогов без царапин, рвани и следов лёгкой ржи — явно не хуже. Ну а дальше, как говорится, поглядим и поразмышляем😉…