Раздел 4. Испытания автомобиля

4.1. Введение, виды испытаний и организация их проведения.

Значение экспериментальных исследований в создании и совершенствовании автомобильной техники. Развитие испытаний в области автомобилестроения. Общие условия и методы подготовки и проведения экспериментальных исследований.

Классификация испытаний автомобиля. Цель, содержание и объемы различных видов испытаний. Общие условия проведения испытаний.

Подготовка испытаний автомобиля. Техническая документация по испытаниям. Нормативные документы, регламентирующие испытания автомобилей. Рациональная организация испытаний.

4.2. Технологическая база испытаний.

4.3. Измерительные системы, используемые при испытаниях автомобиля.

Общие сведения об измерениях физических величин электрическими методами.

Блок-схема измерительной системы, общие требования к измерительной системе и ее элементам, общие условия подбора измерительного оборудования.

Метрологические характеристики измерительного комплекса.

Первичные (измерительные) преобразователи, их свойства. Характеристика и область применения резистивных реостатных, электростатических, электродинамических, термоэлектрических, фотоэлектрических, гальваномагнитных преобразователей. Требования к измерительным цепям первичных преобразователей.

Промежуточные преобразователи, их свойства. Усилители сигнала постоянного и переменного тока.

Регистрирующие устройства, общие требования. Аналоговые регистрирующие приборы: самописцы, светолучевые осциллографы, магнитографы. Цифровые измерительные приборы: вольтметры, частотомеры, фазомеры. Приборы обработки данных. Применение ЭВМ.

Погрешности измерений. Систематические, прогрессирующие, случайные погрешности. Оценка погрешностей измерений.

4.4. Измерение физических величин при испытаниях автомобиля.

Методы измерения напряжений. Тензометрирование деталей автомобиля. Измерение сил. Суммирование и вычитание тензоэффектов. Измерение моментов. Измерение давления. Измерение линейных и угловых перемещений. Измерение линейных и угловых скоростей. Измерение ускорений, вибраций. Измерение шумов. Измерение температур. Измерение расходов жидкости и газа. Экспериментальное определение нагрузочных режимов. Передача электрических сигналов (токосъемные устройства, телеметрия).

4.5. Испытания автомобильных агрегатов и систем.

Цели и задачи испытаний автомобильных агрегатов и систем.

Испытания на надежность. Определение рабочих характеристик агрегатов.

Испытания трансмиссий. Схемы стендов и оборудования для испытания сцеплений, коробок передач, гидромеханических передач, раздаточных коробок, ведущих мостов, карданных передач. Методы создания нагрузок. Методы стендовых и дорожных испытаний трансмиссионных агрегатов.

Испытание ходовой части. Схемы стендов и оборудования для испытаний подвески в целом и ее составляющих. Установки для испытаний шин в стендовых и дорожных условиях. Методы стендовых и дорожных испытаний ходовой части.

Испытания систем управления. Стенды и оборудование для испытаний рулевых управлений и тормозных систем. Методы стендовых и дорожных испытаний рам, кузовов и кабин. Оборудование и методы дорожных испытаний несущих систем автомобиля.

Методы ускоренных и форсированных испытаний агрегатов и систем автомобилей.

4.6. Испытания по оценке основных эксплуатационных качеств автомобиля.

Испытания по определению тягово-скоростных качеств автомобиля. Испытания тормозных качеств. Испытания автомобиля на топливную экономичность. Испытания по оценке управляемости и устойчивости движения автомобиля. Испытания на плавность хода. Испытания на шумность и вибрации. Испытания на проходимость. Оценка токсичности автомобиля. Испытания на пассивную безопасность.

Испытания на надежность. Методы ускоренных испытаний автомобилей.

Рациональное соотношение объема стендовых и дорожных испытаний. Общие методы сопоставления стендовых и дорожных испытаний.

Методы, применяемые для испытания машин на надежность

Основная цель испытаний на надежность – определить уровень надежности изделия и оценить его числовыми показателями. Знание уровня надежности машины и его зависимости от основных факторов позволит решить широкий круг вопросов, связанных с разработкой рациональной конструкции машины, с технологией ее изготовления и методами эксплуатации.

Источники информации о надежности машин были рассмотрены выше, откуда видно, что испытанию по показателям надежности машина подвергается на всех стадиях своего жизненного цикла.

При этом применяются разнообразные методы испытаний, начиная от комплексных исследовательских испытаний опытных образцов машины и кончая сбором статистической информации из сферы эксплуатации и ремонта.

Испытания на надежность занимают особое место в общей системе испытаний различных объектов.

В зависимости от условий испытаний и определяемых характеристик различают такие виды испытаний, как испытания на функционирование, на стойкость к внешним воздействиям (механическим, климатическим и др.), на надежность и т.д.

Различные категории испытаний направлены на достижение следующих целей:

• выбрать оптимальные проектные, конструктивные и технологические решения при разработке и доведении изделия до необходимого (заданного) уровня качества и надежности (исследовательские, доводочные, предварительные, приемочные);

• обеспечить стабильность достигнутого уровня качества в процессе изготовления (квалификационные, приемо-сдаточные, периодические, инспекционные);

• установить возможность продолжения эксплуатации или использования изделия, оценить качество его ремонта (периодические, послеремонтные);

• оценить технический уровень изделия (аттестационные);

• защитить рынок и потребителей от продукции, не соответствующей требованиям стандартов, в том числе при международном товарообмене (сертификационные).

На основании результатов испытания принимаются решения о возможности изготовления изделия, серийного его выпуска, сдачи продукции заказчику, выдачи сертификата.

Объектом испытания на надежность могут быть:

образцы, если испытываются свойства материалов, определяющие долговечность изделий (испытания на износостойкость, усталостную прочность, коррозионную стойкость и т.п.);

детали, сопряжения и кинематические пары, если необходимо выявить влияние конструктивных и технологических факторов на срок службы данных сопряжений (испытание подшипников, зубчатых колес, направляющих, шарниров и т.п.);

узлы машины, когда учитывается взаимодействие отдельных механизмов и элементов конструкции и их влияние на технические показатели объекта (испытание коробок скоростей, редукторов, двигателей, гидроагрегатов, систем управления, отдельных целевых узлов машины);

машина в целом, когда учитывается взаимодействие всех механизмов и узлов в машине, условия ее эксплуатации и режимы работы (стендовые и эксплуатационные испытания станков, автомобилей, самолетов и др.);

система машин, когда на показатели надежности влияет взаимодействие отдельных машин, связанных в единый производственный комплекс (надежность работы автоматических линий или цехов на заводе, самолетов с учетом оборудования аэродромов, машин и агрегатов корабля и т.п.).

Таким образом, испытаниям могут подвергаться разнообразные изделия, начиная от простых, обладающих однородными свойствами и одним или несколькими выходными параметрами, и кончая сложными машинами и комплексами.

Объектом испытания может быть данное изделие, специально выполненная его модель (изделие или его часть, выполненные в масштабе) или макет (упрощенное воспроизведение изделия или его части).

Методика испытаний на надежность и их объем зависят от сложности изделия и его специфических особенностей.

По месту проведения испытаний они могут быть стендовыми, полигонными и эксплуатационными.

Стендовые испытания позволяют непрерывно вести наблюдение за установленными характеристиками машины, целенаправленно изменять режимы и условия работы объекта испытания.

На стендах испытываются как отдельные узлы и агрегаты машины, так и машина в целом. При разработке методики испытаний нужно стремиться к тому, чтобы режимы и условия испытаний изделия в наибольшей степени соответствовали эксплуатационным.

Стендовые испытания опытного образца машины, ее натурной модели или серийных образцов являются завершающим этапом проектирования и изготовления машины.

В результате испытания должны быть оценены фактические характеристики качества и надежности машины и установлено их соответствие техническим условиям.

Информация, полученная в результате испытания, является основным источником для принятия решений о совершенствовании конструкции, технологии и методов эксплуатации машины.

Эксплуатационные и полигонные испытания опытных и серийных образцов машин широко применяются для получения данных о надежности изделий. При полигонных испытаниях стремятся создать наиболее тяжелые условия эксплуатации, чтобы проверить работоспособность всех узлов и механизмов. Так, опытные образцы автомобилей перед их серийным производством испытываются на специально выбранных или искусственно созданных плохих дорогах и в различных климатических условиях. Эти испытания позволяют выявить недолговечные элементы машины, правильность взаимодействия узлов и механизмов и их работоспособность в тяжелых условиях функционирования машины.

Эксплуатационные испытания представляют собой систему наблюдений за работающими машинами с применением статистических методов обработки информации о возникающих отказах.

Если испытания проводятся в течение всего периода эксплуатации, то они позволяют получить необходимые сведения о качестве и надежности машины, оценить влияние на надежность основных факторов, наметить пути совершенствования конструкции. Основной недостаток эксплуатационных испытаний заключается в том, что полные данные о надежности можно получить лишь через длительный период времени, когда машина может морально устареть. При проектировании новой модели машины информацию о ее надежности из сферы эксплуатации используют для принятия решений об основных изменениях конструкции, а также оценивают возможность применять оправдавшие себя узлы прототипа.

Для ускорения получения информации о надежности часто проводят непродолжительные эксплуатационные испытания (наблюдения), при которых фиксируются возникающие отказы и дается статистическое описание случайного потока отказов.

Оценка параметра этого потока дает определенную информацию об уровне надежности испытываемого объекта.

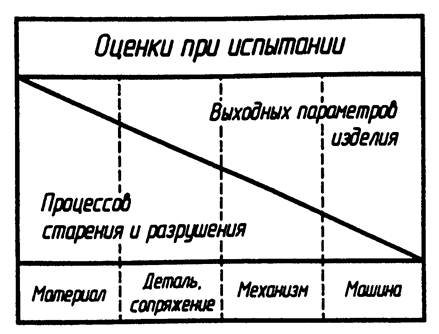

Рисунок 1 – Характеристики, измеряемые при испытании объекта на надежность в зависимости от его сложности

Для механизмов, узлов и, тем более, машин основным объектом измерения являются их выходные параметры. Процессы повреждения уже исследовались и оценивались при испытании материалов и отдельных элементов машины. При испытании всей машины процессы старения обычно регистрируются лишь для наиболее ответственных элементов, определяющих, в основном, работоспособность сложного изделия, например, износ цилиндров двигателя, направляющих станка и т.п.

Определение показателей надежности сложного изделия является весьма трудной задачей по следующим причинам.

Во-первых, при испытании надо за сравнительно короткий промежуток времени оценить, как будет работать машина в течение длительного периода ее эксплуатации.

Во-вторых, необходимо учитывать, что показатели надежности имеют вероятностную природу, а при испытании опытных образцов можно использовать один-два объекта.

В-третьих, для многих машин характерен широкий диапазон режимов работы и условий эксплуатации.

В настоящее время нет установившихся методов испытания машин на надежность, а идет поиск и апробирование различных вариантов проведения таких испытаний, изыскание новых методов оценки надежности.

Наибольшее распространение получили следующие виды испытаний на надежность:

а. Кратковременные испытания, когда оценивается безотказность работы машины за смену, сутки, неделю или другой сравнительно непродолжительный промежуток времени. Эти испытания выявляют малостойкие и некачественно выполненные элементы, но не могут характеризовать надежность машины за длительный период эксплуатации. Для отказавших деталей определяют наработку на отказ или параметр потока отказов.

б. Ресурсные испытания ставят своей целью оценить ресурс машины по ее основным (выходным) параметрам. Если испытания проводить без форсирования условий работы машины, то их длительность будет весьма велика, а полученные результаты отражают лишь свойства данного объекта при принятых условиях испытания. Поэтому при проведении ресурсных испытаний требуется быстрейшее получение информации за счет применения ускоренных или специальных методов испытания.

в. Ускоренные испытания на надежность часто считают тем ключом, который дает возможность получить показатели надежности за сравнительно короткий промежуток времени. Различают форсированные испытания, основанные на интенсификации процессов, вызывающих отказы или повреждения, и сокращенные, уплотненные по времени испытания без интенсификации этих процессов.

Уплотнение испытаний по времени, как правило, не искажает процесса потери машиной работоспособности, но дает заметный эффект лишь для тех изделий, которые мало загружены в процессе нормальной эксплуатации. Современные машины работают в интенсивных условиях эксплуатации с высоким коэффициентом использования, и применение данного метода ускорения испытаний не дает заметного эффекта.

Форсирование режимов испытания за счет применения более высоких нагрузок, скоростей, температур, по сравнению с эксплуатационными, интенсифицирует процессы повреждения и ускоряет наступление отказа.

Однако такой метод ускоренных испытаний следует применять весьма осторожно, так как работа механизмов при форсированных режимах может вызвать новые явления, не характерные для нормальных условий эксплуатации, и качественно изменить картину отказов. В этом случае пересчет показателей надежности на нормальные условия работы изделия будет иметь формальный характер и может привести к грубым ошибкам.

Существуют многочисленные примеры успешного проведения форсированных испытаний на надежность сравнительно простых изделий с одним ведущим процессом разрушения, например, износом или усталостью. Но попытки проведения таких испытаний для всей машины, как правило, успеха не имеют, особенно, когда это связано с показателями точности ее функционирования.

г. Использование диагностических процедур при испытаниях на надежность. Методы технической диагностики, которые применяются для обнаружения и поиска причин потери изделием работоспособности и установления вида и места возникновения повреждений могут с успехом использоваться и при испытаниях машин на надежность.

В последние годы помимо традиционных методов применения диагностики в процессе эксплуатации машин она используется и при испытаниях новых моделей.

Для этой цели, особенно для объектов с высокими требованиями к надежности, создаются сложные автоматизированные системы диагностирования, которые при помощи датчиков измеряют большое число параметров, обрабатывают эти показания и делают заключение о работоспособности объекта.

Система диагностирования, которая включает объект и применяемые для этой цели средства, относится, по существу, к системам контроля. Специфика технической диагностики заключается в направленности ее методов, когда оценка состояния сложного объекта проводится на основе управления этим объектом, осуществляемым по определенной программе.

Для каждого изделия имеется большое число диагностических признаков, по которым можно судить о его техническом состоянии. Этими признаками могут быть выходные параметры, определяющие работоспособность изделия, повреждения, которые приводят или могут привести к отказу изделия (величины износа, деформации, степень коррозии и т.п.) и косвенные признаки, функционально связанные с работоспособностью изделия (акустические сигналы, температурные поля, наличие в смазке продуктов износа и др.).

Диагностирование может быть функциональным, когда измерения осуществляются во время работы машины, и тестовым, при котором на объект подаются специальные воздействия и по реакции машины судят о ее техническом состоянии.

В «образ» объекта могут быть включены параметры, характеризующие его качество, спектры эксплуатационных нагрузок, характеристики окружающей среды, показатели оператора и другие компоненты, определяющие работоспособность изделия.

Методы технической диагностики должны быть элементом комплексных исследовательских испытаний машины на надежность.

д. Комплексные исследовательские испытания на надежность.

Этот вид испытаний является завершающим этапом при создании новых моделей машин и должен гарантировать, что установленный уровень надежности будет реализован в процессе эксплуатации машины. Комплексные испытания новых образцов машины являются, как правило, результатом исследовательских работ по оценке тех или иных характеристик машины, по изысканию новых методов измерения параметров, по проверке теоретических расчетов, примененных при проектировании.

В процессе конструктивной доводки сложных машин обычно вначале проводятся лабораторные испытания на надежность (ресурсные испытания) элементов конструкции и отдельных систем.

В лаборатории прочности и надежности проводятся статические и динамические испытания узлов, деталей, систем и агрегатов изделия, вибрационные и усталостные испытания деталей и узлов, испытания на износ отдельных сопряжений и механизмов, а также уплотненные по времени (ускоренные) испытания отдельных узлов и механизмов.

Главную трудность представляют комплексные испытания на параметрическую надежность всей машины, когда необходимо оценить возможные изменения выходных параметров в течение ее длительного использования.

При разработке методик комплексных испытаний машин обычно имеют место две тенденции: стремление сократить продолжительность испытаний и расширить объем информации о работоспособности машины в различных условиях ее эксплуатации.

Эти проблемы частично решаются путем привлечения дополнительных источников информации о надежности и, прежде всего, за счет:

• использования данных о прототипах и о результатах исследования отдельных элементов машины;

• сочетания испытания с прогнозированием параметрической надежности;

• применения методов моделирования процессов старения;

• использования результатов диагностических процедур;

• разработки специальных режимов испытания машины;

В различных отраслях машиностроения имеются примеры применения комплексных испытаний опытных образцов машин и агрегатов, отражающих их специфику и учитывающих научно-технический потенциал отрасли. Так, можно упомянуть известную методику фирмы Schenk для испытания автомобилей по диагностическим характеристикам и на усталостную прочность, эквивалентные испытания газотурбинных авиационных двигателей и др.

Методики оригинальных исследований для оценки характеристик новых моделей машин и разработка на этой основе более совершенных конструкций являются, как правило, достоянием фирм.

Оценивая различные методы испытания машин на параметрическую надежность, можно отметить и их недостатки.

1. Нет общей методологии комплексных испытаний. Для каждой машины, в зависимости от ее специфики и научно-технического потенциала отрасли, ищут свои пути решения этой проблемы.

2. При испытаниях, как правило, не учитывается вероятностная природа всех процессов, влияющих на выходные параметры изделия.

3. Прогнозирование возможного изменения выходных параметров и моделирование наиболее характерных для машины процессов изнашивания еще не стали органическим элементом комплексного испытания.

4. Возможности диагностических методов используются часто не полностью и не находятся во взаимодействии с другими процедурами испытательного процесса.

5. Возможности ЭВМ чаще всего используются для обработки экспериментальных данных, реже для управления испытанием, и лишь в отдельных случаях создается единая программа, которой предусмотрено также моделирование процессов изнашивания и прогнозирование показателей надежности.

В рассмотренном ниже программном методе испытания машин по показателям качества и параметрической надежности сделана попытка устранить указанные недостатки. Метод апробирован при испытании прецизионных металлорежущих станков.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Проведение испытаний основных узлов автомобиля

Дорожные и стендовые испытания сцепления автомобиля. Особенности лабораторных испытаний сцепления. Испытание механических коробок передач. Разновидности испытаний карданной передачи с учетом условий эксплуатации. Преимущества стендовых испытаний.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 17.02.2011 |

| Размер файла | 994,6 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

1 ИСПЫТАНИЯ СЦЕПЛЕНИЯ

1.1 Лабораторные испытания

1.2 Дорожные испытания

2 ИСПЫТАНИЕ МЕХАНИЧЕСКИХ КОРОБОК ПЕРЕДАЧ

3. ИСПЫТАНИЯ КАРДАННОЙ ПЕРЕДАЧИ

3.1 Лабораторные испытания

3.2 Дорожные испытания

испытание сцепление передача карданная автомобиль

Автомобиль представляет собой комплекс различных узлов, агрегатов и систем, предназначенных для выполнения определенных функций и отличающихся как по конструкции, так и по условиям работы.

С точки зрения выполняемой работы, специфики нагружения, а следовательно, некоторой конструктивной общности все агрегаты и системы шасси автомобиля могут быть представлены как три различных комплекса: трансмиссия, или силовая передача, предназначенная для передачи и изменения крутящего момента и тормозного момента, особенно для автомобилей, снабженных замедлителем; системы управления, служащие для изменения направления движения, скорости и остановки автомобиля; ходовая часть, являющаяся основой, несущей на себе все агрегаты, кузов, а для грузового автомобиля и кабину. Трансмиссия автомобиля включает в себя сцепление, карданную передачу, коробку передач (а для полноприводных автомобилей еще и раздаточную коробку) и ведущий мост.

Наиболее достоверной и всесторонней проверкой любого агрегата являются испытания его в условиях эксплуатации автомобиля. Однако такие испытания связаны с большими затратами времени, поэтому организуют пробеговые испытания агрегатов на автомобилях с полной постоянной нагрузкой по специальному маршруту движения. В этом случае значительно сокращается время, так как устраняются его потери на погрузочно-разгрузочные операции, исключаются холостые пробеги и пробеги с неполной нагрузкой, замедляющие проявление той или иной неисправности. Пробеговые испытания по сравнению с эксплуатационными отличаются значительно большей воспроизводимостью условий и сравнимостью получаемых результатов.

Указанные преимущества удается реализовать в еще большей степени при испытании агрегатов на стендах по специальной программе. Стендовые испытания позволяют значительно сокращать время испытаний, строго обеспечивать требуемые условия испытаний и получать наиболее точные результаты при минимальных затратах времени и средств. Достоверность стендовых испытаний зависит от того, насколько глубоко изучены и учтены условия эксплуатации при составлении программы испытаний. В некоторых случаях, например при проведении научных исследований, необходимо изучить работу агрегата или узла в каких-то определенных экстремальных, специфических или наиболее типичных условиях эксплуатации. Здесь стендовые испытания незаменимы.

1. ИСПЫТАНИЯ СЦЕПЛЕНИЯ

При дорожных и стендовых испытаниях исследуют как все сцепление, так и отдельные его детали: измеряют момент трения сцепления, коэффициент надежности при повышенных частотах вращения, балансировку сцепления, термостойкость фрикционных накладок, а также определяют характеристики демпфера крутильных колебаний, механизма выключения сцепления, нажимных пружин и фрикционных материалов. Кроме того, в тех случаях, когда сцепление работает при напряженном тепловом режиме, проводят исследование вентиляции картера сцепления.

При определении долговечности сцепления устанавливают износостойкость фрикционных накладок и долговечности нажимных пружин, деталей механизма выключения сцепления, демпфера крутильных колебаний и ведомого диска сцепления и картера сцепления.

Перед испытаниями проверяют соответствие испытываемого сцепления техническим условиям. При новом ведомом диске сцепления проводят его приработку следующим образом. На стенде, включая 50-100 раз сцепление, обеспечивают при каждом включении работу буксования, соответствующую троганию автомобиля с места в тяжелых дорожных условиях. При дорожных испытаниях осуществляют пробег определенной длины (100-200 км) при регламентированном режиме движения (2-3 включения сцепления на километр пробега, включая трогание с места). После приработки поверхность прилегания ведомого диска сцепления должна составлять не менее 80%. Контролируют фрикционные свойства материала накладок ведомого диска двумя способами: определением момента трения сцепления в сборе и коэффициента трения материала накладки.

1.1 Лабораторные испытания

В лабораторных условиях механизм сцепления в сборе, его привод, а также их отдельные элементы, например ведомый диск, проходят все необходимые контрольные обмеры и взвешивание, а вращающиеся детали подвергают балансировке. Определяют упругие деформации элементов нажимного механизма при полном включении сцепления, которые могут повлиять на перемещение нажимного диска. Для этого замеры производят индикаторами при установке сцепления на специальной плите. Указанные деформации не должны вызывать изменение хода нажимного диска более чем на 10% по отношению к теоретическому. Определяют толщину ведомого диска под нагрузкой и без нее, а также проверяют параллельность торцов ведомого и нажимного дисков для обеспечения свободного их вращения при выключенном сцеплении.

Основными характеристиками, которые снимают в лабораторных условиях, являются: а) коэффициент запаса сцепления; б) характеристика нажимного механизма сцепления; в) характеристика демпфера ведомого диска сцепления. Все эти характеристики можно определять на любом стенде, снабженном механизмами для нагружения крутящим моментом и осевым усилием, а также измерительными устройствами крутящего момента и угла закручивания, осевого усилия и перемещения. Коэффициент запаса сцепления определяют путем измерения крутящего момента, при котором начинается проскальзывание ведомого диска относительно ведущих частей сцепления, закрепленных неподвижно. Перед снятием этой характеристики поверхность фрикционных накладок ведомого диска подвергается приработке к рабочим поверхностям маховика и нажимного диска на режимах, указанных ниже. Крутящий момент измеряют при полном включении сцепления и вращении ведомого диска в двух направлениях с частотой вращения 1…3 об/мин.

В некоторых случаях, особенно при испытаниях центробежных сцеплений, вследствие влияния центробежных сил на передаваемый крутящий момент коэффициент запаса сцепления определяют при вращении сцепления с различной частотой вплоть до максимальной. При этом о начале проскальзывания судят, сравнивая показания двух тахометров, установленных на ведущей и ведомой частях сцепления.

Характеристика демпфера ведомого диска представляет собой зависимость угла перемещения б диска от крутящего момента М. При снятии этой характеристики ступицу диска укрепляют на шлицах неподвижно закрепленного вала, а к диску прикладывают крутящий момент. Угол перемещения определяют с помощью индикатора часового типа. Эксперимент проводят при постепенном вначале увеличении, а затем при уменьшении крутящего момента через каждые 1 /2 град, поворота диска, далее строят график, в координатах крутящий момент М и угол поворота б диска. Площадь петли гистерезиса характеризует способность демпфера гасить колебания (рис.2)

Испытания на надежность, включая испытания на долговечность и износостойкость механизма сцепления в сборе и отдельных его элементов, проводят, как правило, на стендах, снабженных инерционными массами, момент инерции которых соответствует моменту инерции вращающихся и поступательно движущихся масс автомобиля. При этом величина ведущей инерционной массы, соединенной с электродвигателем стенда, обычно значительно превышает величину ведомой массы. Ведомую (нагрузочную) массу подбирают по суммарному значению вращающихся частей трансмиссии с колесами и поступательно движущейся массы автомобиля, приведенной к массе ведомого диска сцепления с учетом передаточного числа силовой передачи. Ведомая масса состоит из набора дисков с целью возможности регулирования режимов нагружения сцепления.

Испытания заключаются в периодическом включении сцепления и разгона ведомой инерционной массы до частоты вращения, равной частоте вращения ведущей, после чего сцепление выключают и осуществляют торможение ведомой массы. Затем цикл повторяется. Надежность сцепления лимитируется стойкостью фрикционных накладок и других деталей, подверженных износу и усталостным поломкам. Поэтому в практике заводов большой объем составляют испытания отдельно фрикционных колец, шарниров рычагов нажимного диска, пружин и выжимных подшипников, в процессе которых определяется усталостная прочность, термостойкость, износостойкость, а для накладок еще и стабильность коэффициента трения и другие параметры. Фрикционные накладки испытывают на стенде, схема которого дана на рис. 3.

Стенд имеет электродвигатель 1, который через муфту 2 приводит в движение вал 3. На валу установлены инерционные массы и маховик 4, к которому прикрепляют испытуемую фрикционную накладку 5. С другой стороны накладка прижимается нажимным диском 6, соединенным с оптическим или тензометрическим торсиометром 7 для замера крутящего момента. Накладку прижимает прижимное устройство 9 с пневматическим цилиндром 10 выключения. Усилие, создаваемое пружиной, контролируется динамометром 8. На этом стенде нагрузочной массой является ведущая инерционная масса, а ведомая масса отсутствует. Испытания проводят путем периодического включения электродвигателя, разгона инерционной массы с последующим торможением ее при срабатывании пружинного устройства. При этом испытуемая накладка при каждом включении поглощает заданное количество энергии в определенном диапазоне температур, контролируемом с помощью термопар, которые установлены в нажимном диске, вблизи его рабочей поверхности. Стенд снабжен устройством 11, которое автоматически управляет включением и выключением стенда, поддерживает заданную температуру нагрева испытуемых образцов. Перед испытаниями’ выполняется серия включений, примерно 50, при температуре 50 ± 10° С для приработки поверхностей испытуемого кольца и нажимного диска не менее чем на 80% площади их взаимного касания. После приработки замеряют толщину кольца микрометром с точностью до 0,01 мм в нескольких, обычно шести равнорасположенных одна от другой точках, которые специально отмечают и оставляют неизменными на весь период испытаний. Испытания на надежность состоят из серии включений стенда с периодическими остановками через 200…250 включений, во время которых осматривают испытуемые объекты и определяют износ трущихся поверхностей.

Испытаниям подвергают также нажимной механизм и привод сцепления или отдельные их элементы. Испытания проводят на стендах, имеющих кулисный или какой-либо другой механизм для периодического включения и выключения испытуемых объектов.

Испытания на надежность ведутся до предельного состояния объекта, определяемого усталостной поломкой, или до допустимой величины износа, либо до момента, когда темп, т. е. интенсивность износа становится постоянной величиной. В этом случае, если необходимо, например при испытании нового материала, на стенде может быть определен коэффициент трения кольца при различной температуре, обычно в диапазоне 50…250° С. Коэффициент f трения вычисляют по формуле

Износостойкость µ, например, фрикционных накладок определяют удельным износом или темпом износа, представляющим собой отношение толщины h износа накладки к числу включений стенда т, либо более общим показателем, который представляет собой отношение объема изношенного материала (определяемого как произведение рабочей поверхности кольца S (см 2 ) на толщину изношенной части накладки в процессе испытаний) к энергии Е, поглощенной испытуемым объектом (Н • м) за т включений:

1.2 Дорожные испытания

Их проводят с целью определения непосредственно на автомобиле легкости управления сцеплением, плавности включения и чистоты выключения, наличия пробуксовывания, рывков и вибраций по субъективному ощущению испытателя, а также надежности работы сцепления в целом и его элементов, имея в виду прочность и износостойкость отдельных деталей. Перед испытаниями детали, подверженные износу, подвергают контрольному обмеру, проверяют балансировку вращающихся частей сцепления, определяют осевую нагрузку, которую необходимо приложить к нажимному диску для полного выключения сцепления, а также ход нажимного диска, после чего сцепление устанавливают на автомобиль. Сцепление обкатывают в течение 200 км пробега автомобиля по определенному маршруту, изобилующему поворотами, требующими частого переключения передач, а следовательно, и работы сцепления. Однако частоту этих поворотов выбирают такой, чтобы происходила нормальная приработка и исключался перегрев сцепления.

В зависимости от категории автомобиля, для которого предназначено сцепление, установившейся практики на автомобильных заводах и других обстоятельств программа дорожных испытаний сцепления может включать различные режимы, отражающие специфику эксплуатации. Тем не менее все программы, как правило, предусматривают определенное количество троганий с места на низшей передаче, в том числе на режиме максимальной мощности двигателя, движение на подъемах различной крутизны, включая подъемы, близкие к тем, которые способен преодолеть автомобиль, а также движение автомобиля с максимальной скоростью. В промежутке между указанными маневрами или их сериями предусматривается пробег автомобиля для охлаждения сцепления.

В качестве примера можно привести одну из программ ускоренных дорожных испытаний легкового автомобиля, в соответствии с которой испытания состоят в 33-кратном повторении следующего цикла: три трогания с места на первой передаче при режиме максимальной мощности двигателя на подъеме, близком к 2 /3 максимального подъема, преодолеваемого автомобилем. Интервал между двумя последовательными троганиями с места равен 10 с. Далее производят пробег для охлаждения сцепления. После 16 циклов, равных 48 троганиям с места, выполняется пробег автомобиля на 1000 км с максимальной скоростью. После завершения 33 циклов производят аналогичный пробег на 2000 км. По окончании испытаний сцепление снимают и отправляют для анализа его состояния, снятия характеристик и т. д.

Испытания сцепления на надежность по параметрам усталостной прочности и износостойкости проводят путем длительного пробега (10 000 км и более), по специальному маршруту.

В процессе испытаний в протоколе, имеющем специальную форму, указывают операции по регулировке, а также все отмеченные неисправности.

После испытаний сцепление снимают с автомобиля, осматривают, снимают необходимые характеристики, разбирают, обмеривают и анализируют состояние отдельных деталей.

2. ИСПЫТАНИЕ МЕХАНИЧЕСКИХ КОРОБОК ПЕРЕДАЧ

При испытании коробки передач в лабораторных и дорожных условиях определяют ее основные характеристики, статическую прочность и долговечность, а также изучают различные процессы ее работы. Методы стендовых контрольных и приемочных испытаний коробок передач регламентированы отраслевым стандартом. Применяют стенды как замкнутого, так и разомкнутого типов.

Во время испытаний устанавливают величину и положение пятна контакта зубьев шестерен всех передач под нагрузкой, температурную характеристику, общий уровень вибраций и шума, жесткость конструкции, качество работы сихронизаторов и механизма управления коробкой передач и КПД коробки передач.

Вязкость масла, заливаемого в картер коробки передач, а следовательно, и его смазывающие свойства зависят от температурного состояния коробки передач. Во время дорожных испытаний, особенно при движении по горным или грунтовым дорогам летом, температуру масла измеряют регулярно. Оценивают температурное состояние коробки передач по максимальной и средней температуре масла за пробег.

На стенде температурное состояние коробки передач устанавливают или по времени ее непрерывной работы в постоянном режиме, при котором температура масла повышается от 40 до 120° С, или по величине и интенсивности повышения температуры масла в течение заданного срока от 40° С (при температуре окружающего воздуха 15…20° С и отсутствии искусственного охлаждения). Постоянный режим работы коробки передач в обоих случаях соответствует режиму максимальной мощности двигателя.

Температурную характеристику коробки передач определяют на стенде разомкнутого типа (рис 4, а).

Стенд имеет балансирный электродвигатель 1, вращающий первичный вал коробки передач 2, вторичный вал которой через редуктор 5 соединен с балансирным электротормозом 4. Крутящие моменты измеряют динамометрами 5. Этот стенд используют и для определения КПД коробки передач. Измеряя крутящие моменты на первичном М1 и на вторичном М2 валу коробки передач, величину КПД определяют по формуле

Испытания коробок передач на вибрацию и шумность производят на всех передачах на стенде разомкнутого типа с малошумным тормозом при максимальной частоте вращения без нагрузки и с полной нагрузкой. Стенд помещают в специальную изолированную от шума камеру. Уровень помех должен быть не менее чем на 7 дБ ниже уровня измеряемого шума. Вибропреобразователь крепят непосредственно к картеру коробки передач, а микрофон устанавливают на расстоянии 250 мм от стенки картера. Общий уровень шума измеряют в нескольких октавных полосах. Для выявления источников колебаний, наиболее вероятными из которых являются зубчатые колеса и подшипники, определяют спектральный состав шума и вибраций. Частоты колебаний и вибраций (в Гц) можно рассчитать по формуле

Герметичность уплотнений валов и разъемов картера при заглушённых отверстиях проверяют визуально после заливки в картер коробки передач маловязкого масла до уровня наливной пробки и подачи сжатого воздуха под давлением порядка 0,03 МПа.

Статическую прочность коробки передач определяют по нагрузкам, разрушающим наиболее слабое ее звено. При испытании на крутильных машинах на всех передачах (включая задний ход) определяют запас прочности коробки передач, который подсчитывают как отношение разрушающего крутящего момента, приложенного к первичному валу коробки передач, к максимальному крутящему моменту двигателя автомобиля, на котором установлена коробка передач.

При испытании коробки передач определяют долговечность шестерен (на изгибную и контактную усталость, а также на абразивный износ), подшипников качения (на контактную усталость и на абразивный износ), подшипников скольжения, муфт переключения передач (синхронизаторов, торцовых поверхностей зубьев шестерен и т. д.), сальников, деталей механизма переключения передач и картера коробки передач. Для автоматической коробки передач число испытаний, естественно, больше. Некоторые виды испытаний объединяют, применяя комбинированные стенды.

Долговечность уплотнений (сальников) определяют на прямой передаче при угловой скорости вращения первичного вала коробки передач от 105 рад/с до угловой скорости ще mах, соответствующей режиму максимальной мощности двигателя. Длительность испытаний составляет не менее 600 ч.

Во время стендовых испытаний устанавливают влияние различных конструктивных и технологических факторов на работу синхронизаторов коробок передач. Конструкция стенда обеспечивает требуемый режим включения. При испытаниях измеряют следующие параметры: усилие, действующее на рычаге, переключения передач, время синхронизации, синхронизирующий крутящий момент, частоту вращения валов. Силу, необходимую для включения синхронизаторов, измеряют с помощью тензорезисторов, наклеиваемых на вилки переключения передач.

Работоспособность синхронизатора оценивают по усилиям, прикладываемым к рычагу для осуществления всех процессов синхронизации; по числу случаев самовыключения муфты синхронизатора и пробивания синхронизатора, т. е. его включения до полного выравнивания скоростей вращения соединяемых валов.

Форсированные ресурсные стендовые испытания дают возможность в кратчайшие сроки определить долговечность синхронизаторов. Стенд работает автоматически по программе, которую вводят с помощью перфоленты. Форсируют испытания как повышением частоты включения, так и увеличением работы буксования при каждом включении. Для составления программы и определения коэффициентов перехода проводят предварительно исследование работы синхронизаторов в типичных эксплуатационных условиях.

Включение передач осуществляют при помощи гидроцилиндра 8, на который воздействуют через блок управления 9. Цикл испытаний состоит в разгоне первичного вала до угловой скорости вращения щ1 (при нейтральном положении рычага коробки передач), включений передачи (цилиндром 8 при полном выравнивании скоростей двух соединяемых валов) и ее выключении. Работа буксования синхронизатора зависит от моментов инерции маховика 3 и ротора электродвигателя 2, а также от соотношения частот вращения первичного и вторичного валов коробки передач. Стенд контролируется первичными преобразователями частот вращения 1, а также крутящего момента 5.

Для экспериментальной оценки качества работы автоматических коробок передач необходим ряд дополнительных (по сравнению с обычными механическими коробками передач) испытаний, в которых прежде всего определяют:

зависимость моментов переключения передач от скорости движения автомобиля и нагрузки на ведомом валу коробки передач;

характеристики всех клапанов гидросистемы управления коробкой передач;

моменты трения в тормозах и фрикционах системы переключения передач. При ресурсных испытаниях устанавливают долговечность механической части коробки передач и автоматической системы управления.

Нагрузка при испытаниях контролируется преобразователем крутящего момента 12. Управление коробкой передач осуществляется устройством для выбора передач 17 и электромагнитом включения режима 16. Управление электромагнитным тормозом 15 и дроссельной заслонкой карбюратора автоматизировано и осуществляется по определенной программе. При этом возможно и ручное управление стендом. Контрольные и регистрирующие приборы позволяют определить частоту вращения двигателя и ведомого вала коробки передач 11, крутящий момент на ведомом валу и положение дроссельной заслонки, температуру в картере, коробки передач. Записав показатели работы автоматической коробки передач, можно исследовать процесс переключения передач.

Для испытания коробок передач на долговечность в большинстве случаев используют стенды с замкнутым контуром, на которых можно легко осуществить ступенчатое нагружение и нагружение по схеме случайного процесса. Схема стенда замкнутого типа приведена на рисунке. 5, в. Электродвигатель 18 через упругую муфту 19 вращает редуктор 20, распределяющий вращение на две параллельные ветви, которые замыкаются редуктором 24. Испытываемая коробка передач 22 динамометрической муфтой 21 и карданным валом 23, а технологическая коробка передач 27 карданными валами 26 и 28 соединены с редукторами 20 и 24. Нагружающее устройство 25 состоит из гидроусилителя и редуктора, шестерни которого находятся в зацеплении с зубчатыми секторами, укрепленными на картерах коробок передач.

Блок автоматизированной системы управления стендом включает узел считывания и преобразования программы I, состоящий из лентопротяжного механизма, электронного коммутатора, электронной памяти и цифро-аналоговых преобразователей; узел управления крутящим моментом II, состоящий из устройства сравнения и элементов управления гидроусилителем нагружающего устройства (сигнал обратной связи поступает от динамометрической муфты 21) и узел управления скоростью вращения первичного вала коробки передач III, состоящий из устройства сравнения, тиристорного регулятора, усилителя обратной связи, получающего сигнал от преобразователя частоты вращения 29.

На этом стенде долговечности механизма передач и синхронизаторов на каждой передаче определяют отдельно, так как в процессе испытания передачи не переключают. Более перспективными, но в то же время более сложными и дорогостоящими, являются стенды, на которых во время испытаний возможно переключение передач.

На современных испытательных стендах с автоматизированной системой управления можно воспроизводить любой вид нагружения. Создавать реальные нагрузки, которые коробка передач (или другой узел трансмиссии) испытывает в действительных условиях, а также ступенчатые нагрузки можно с помощью гидравлических вращающихся цилиндров. Эти цилиндры весьма точно воспроизводят любой тип нагрузки и создают крутильные колебания, соответствующие программе. Усилия, необходимые для нагружения испытываемых узлов, возникают за счет гидростатического действия жидкости. Регулировать величину усилия можно с помощью специальных клапанов.

Принципиальная схема управления автоматизированным стендом для испытания коробок передач на долговечность (рис 6).

Эта схема может быть использована также при испытании любого другого узла автомобиля. Силовой возбудитель 2, которым может быть вращающийся гидроцилиндр, гидровибратор, гидропульсатор и т. д., создает нагрузку на детали испытываемого узла 1. Нагрузка контролируется измерителем нагрузки 3. Гидронасос 4 создает необходимое рабочее давление в гидросистеме, обеспечивая работу силовых узлов.

Работа силового возбудителя регулируется сервоклапаном 5, исполнительным механизмом 6, с помощью которого выполняют программу испытаний, и усилительно-преобразовательным элементом 7, получающим команду от измерителя рассогласования 13 включающего задающее устройство 10, элемент, контролирующий нагрузку 11 и сравнивающее устройство 9. Система управления также имеет счетчик циклов и программных блоков 8 и элемент аварийной защиты 12.

3. ИСПЫТАНИЯ КАРДАННОЙ ПЕРЕДАЧИ

3.1 Лабораторные испытания

Вследствие высокой частоты вращения карданных валов, особенно при движении автомобиля со скоростями, близкими к максимальным, большое значение имеют вопросы их балансировки, которая производится на специальных балансировочных стендах. При испытаниях карданных передач применяют стенды как с открытым, так и с замкнутым контуром мощности. Стенд с открытым потоком мощности состоит из балансирных электродвигателя и генератора, между которыми устанавливают испытуемый карданный вал. Для изменения угла наклона карданного вала двигатель и генератор можно перемещать в осевом направлении, что также позволяет испытывать валы различной длины. КПД карданной передачи определяют при различной частоте вращения по величине отношения моментов на генераторе и двигателе.

Испытания карданных передач на статическую прочность и жесткость проводят на крутильной машине аналогично тому, как это делалось применительно к коробкам передач и ведущим мостам.

Карданная передача в условиях эксплуатации работает как при постоянных режимах нагружения, например, во время движения автомобиля по шоссе с постоянной скоростью, так и при переменных нагрузках, которые наблюдаются при трогании автомобиля с места и его движении по пересеченной местности. Поэтому при испытании карданных валов на надежность применяют стенды с замкнутым мощностным контуром и стенды с инерционной массой. На стендах с замкнутым контуром проводят длительные испытания карданных передач при действии какого-то одного, обычно близкого к максимальному, крутящего момента либо при нескольких значениях в соответствии с программой испытаний. На инерционных стендах проверяют работоспособность карданных передач в условиях действия крутящих моментов, изменяемых во времени.

На рисунке 7 приведена схема стенда с замкнутым мощностным контуром. От электродвигателя 1 вращение передается на редуктор 14, который вместе с валами 2 и 12, вращающимися в опорах 3 и 11, испытуемыми карданными передачами 5 и 9 и редуктором 7 образует замкнутый контур. Нагружение контура производится посредством поворота одного фланца муфты 13 относительно другого.

Перемещая редуктор 7 в продольном и поперечном направлениях, изменяют углы наклона карданных валов, что вызывает перемещение в шлицевых соединениях и шарнирах 4, 10, 6 и 8.

На рис. 2 показана схема стенда, снабженного маховиком 3, момент инерции которого соответствует моменту инерции вращающихся и поступательно движущихся масс автомобиля. Испытания состоят в периодическом разгоне с помощью электродвигателя 1 маховика 3, после чего срабатывает тормоз 2, и цикл повторяется снова. При разгоне маховика на испытуемый карданный вал воздействует переменный во времени крутящий момент (рис.8). Число циклов определяется программой испытаний.

Работоспособность карданных передач в специфических условиях проверяют на специальных стендах, например стенде, имеющем грязевую ванну. В ней при испытаниях работает карданная передача, что позволяет оценить эффективность уплотнений и долговечность подшипников.

Важным звеном карданной передачи является подвижное шлицевое соединение вилки и трубы. Указанные элементы испытывают на специально предназначенных для этого стендах. Кинематика стенда обеспечивает возвратно-поступательное движение соединения при одновременном его нагружении крутящим моментом. Охлаждают шлицевое соединение сжатым воздухом. Испытания позволяют определить износостойкость шлицевой пары, влияние чистоты поверхности шейки вилки на работоспособность сальника, качество смазки и решить другие вопросы.

3.2 Дорожные испытания

Эти испытания карданных передач чаще проводят в совокупности с испытаниями других агрегатов, однако не исключены испытания, объектом которых являются только карданные передачи, особенно при доводочных работах.

Испытания карданных передач, являющихся одним из элементов трансмиссии, в методическом отношении имеют много общего с испытаниями сцеплений, коробок передач и ведущих мостов.

Подготовленные к испытаниям карданные передачи устанавливают на автомобиле, который проходит обкатку на режимах, указанных в предыдущем разделе. Испытания проводятся по маршруту, также аналогичному тому, который применяется для испытаний остальных агрегатов трансмиссии с тем различием, что в маршрут включают участки неровной дороги, вызывающие интенсивное изменение угла наклона карданного вала, а также мокрой и загрязненной дороги, а для автомобилей высокой проходимости, кроме того, и броды.

При испытаниях определяют число троганий с места на уклоне с крутизной, близкой к его максимальной величине, с включением низшей передачи в коробке передач, в том числе передачи заднего хода, при работе двигателя на режиме максимальной мощности. Значительный объем испытаний составляют испытания автомобиля при движении с максимальной скоростью, допускаемой различными передачами в коробке, которые переключаются последовательно от низшей до высшей и наоборот через каждые 10…20 км. При переключении передач от высшей до низшей каждая последующая передача включается при максимальной скорости автомобиля, допускаемой той передачей, которая должна быть включена.

В процессе испытаний наблюдают за появлением резонансных колебаний валов карданной передачи при разных скоростях движения автомобиля, шумов в соединениях, вибраций промежуточной опоры и т. д. Результаты наблюдений заносят в путевой протокол или журнал.

После испытаний карданную передачу осматривают и выполняют соответствующие измерения, с помощью которых определяют износы трущихся частей, в частности крестовин, подшипников и шлицевых соединений. На основании полученных результатов дают заключение о том, соответствует ли карданная передача предъявляемым к ней требованиям.

В настоящее время научно-исследовательскими и учебными институтами, автомобильными и автоагрегатными заводами широко применяются все указанные виды испытаний, так как только их сочетание может дать максимальный эффект при создании новых автомобилей, модернизации существующих и проверке качества серийно выпускаемых.

Существенные преимущества стендовых испытаний проявляются при исследовании вопросов надежности агрегатов, когда требуется многократно нагружать детали, что в условиях пробеговых испытаний невозможно без больших потерь времени.

Размещено на Allbest

Подобные документы

Изучение основных показателей, определяемых в ходе испытаний передвижной лаборатории дорожных испытаний АТС на базе ГАЗ-2705. Электрические схемы основной измерительной аппаратуры. Оценка параметров устойчивости и управляемости АТС в стендовых условиях.

дипломная работа [3,8 M], добавлен 24.03.2011

Особенности организации полигонных и лабораторных испытаний автомобилей на пассивную безопасность. Описание приборов для измерения расходов топлива. Принципы тестирования агрегатов, узлов и систем машины. Правила проверки тормозных свойств автомобилей.

контрольная работа [921,0 K], добавлен 14.01.2011

Комплектация и стандартные условия стендовых испытаний двигателей, оценка тягово-скоростных свойств автомобиля. Определение потерь в трансмиссии автомобиля. Построение графика внешней скоростной характеристики двигателя. Расчет значений КПД трансмиссии.

лабораторная работа [117,0 K], добавлен 09.04.2010

Конструктивные элементы автомобиля ВАЗ 2104: расчет сцепления, карданной передачи, дифференциала, синхронизатора 2104; оценка износостойкости фрикционных накладок, теплонапряженности сцепления; определение нагрузки на зуб сателлита и полуосевых шестерен.

курсовая работа [2,6 M], добавлен 18.02.2011

Назначение и требования к сцеплению автомобиля. Анализ его существующих конструкций. Выбор основных параметров сцепления. Расчет вала сцепления и ступицы ведомого диска. Техническое обслуживание спроектированной конструкции. Расчет сцепления на износ.

курсовая работа [4,3 M], добавлен 07.03.2010

Поперечная устойчивость автомобиля на горизонтальной дороге. Внешняя скоростная характеристика двигателя. Определение передаточных чисел коробки передач. Тормозная динамика автомобиля. Время и путь разгона. Неисправности сцепления, способы их устранения.

курсовая работа [2,6 M], добавлен 10.11.2015

Расчёт механизмов, выбор и обоснование параметров сцепления, определение суммарного усилия нажимных пружин. Расчёт привода сцепления, определение свободного и полного хода педали при его выключении. Кинематический расчёт коробки передач автомобиля ВАЗ.

курсовая работа [1,8 M], добавлен 06.02.2013