Цинкование металла на сколах кузова своими руками.

У моего «Гани» Имеются несколько сколов на заднем крыле до металла. Потеряв целостность оцинковки в этих местах обойтись шпаклевкой и покраской не хотелось бы. В разговоре со знакомым на эту тему всплыла как мне кажется довольно интересная тема…

Итак, дома вы можете выполнить оцинковку любой стальной детали следующим образом:

1) Возьмите раствор соли цинка, сульфат или хлорид цинка. Если такового в готовом виде вы не купили, тогда сделайте его самостоятельно, растворив этот металл в соляной или серной кислоте. Подобные наборы юного химика можно найти в магазинах радиодеталей. Здесь хлорид цинка продают как паяльную кислоту. Серная кислота найдётся в магазинах автозапчастей, так как нередко применяется в роли электролита для кислотных аккумуляторов.

2) Во время приготовления раствора сперва положите в кислостойкую ёмкость цинк, а затем уже подливайте туда аккуратно кислоту. На один литр кислоты понадобится около 400 г металла. Выполняйте такие манипуляции на свежем воздухе и вдалеке от очагов возгорания, так как продуктом реакции является также и водород. Он горит и взрывоопасен.

3) Убедиться, что кислота полностью выработалась, можно, положив в ёмкость ещё немного цинка после растворения предыдущей партии. Если пузырьки водорода не выделяются, значит, реакция отсутствует.

4) Отделите прозрачный раствор от жидкого осадка.

5) Возьмите деталь, которую необходимо цинковать, и подключите к ней минус источника тока.

6) Плюс подключите к кусочку металлического цинка.

7) Поместите их в полученный электролит на определённом расстоянии и подайте напряжение. Можно вполне обойтись 12 вольтами, которые выдаёт автомобильный аккумулятор и зарядное устройство. Благодаря току цинк осядет на детали из стали, металлический цинк будет растворяться и обогащать раствор. Очень важно, чтобы с раствором не контактировал провод, к которому подсоединён кусочек цинка. В противном случае процесс оцинковки будет испорчен, так как в растворе начнёт растворяться и провод.

8) При правильном протекании процесса на детали появится серый равномерный слой. При слишком быстром протекании оцинковки стальная поверхность может стать рыхлой и тёмной. Достаточно использовать ток силой до 1 ампера.

9) После цинкования промойте деталь в растворе питьевой соды или в воде. Это позволит нейтрализовать оставшуюся кислоту.

Прочитав вышеизложенную инструкцию по оцинковке кузова, каждый опытный автолюбитель задумался о том, как он будет помещать габаритный корпус своей автомашины в раствор. Дело в том, что опускать его никуда не нужно. Для гальванического цинкования в гаражных условиях купание кузова в электролитной ванне не проводится. Вы с помощью этого метода можете выполнить оцинковку только отдельной детали корпуса авто. Для этого, очистите её поверхность от грязи и ржавчины, используя шкурку.

Важный момент — применять ортофосфорную кислоту или уничтожитель ржавчины нельзя!

Не воздействует на ЛКП в месте обработки, так как не содержит кислот и щелочей, растворы без запаха не летучие, не горючие.

Оцинкованная поверхность в неокрашенном состоянии, не подвергается коррозии в течение 3 лет, в окрашенном состоянии 15-20 лет.

блиц — гальваника Цинкор. Обработка очага коррозии наглядно гальванической парой! Репост, пожалуйста.

Скоро зима, необходимо УСТРАНИТЬ рыжики!

Задача набора блиц — гальваника «Цинкор» состоит в том, что электрохимическим путем удалить ржавчину, обезжирить металлическую поверхность, и затем нанести ЗАЩИТНЫЙ слой цинка методом электрохимического НАТИРАНИЯ!

Приобрел данный набор в официальном аккаунте AvtoALL, удивительно, но гипер-маркет в данный момент разыгрывает несколько подобных наборов.

Конкретный пример обработки локального коррозийного участка на переднем крыле (пораженные участки на крыльях от саморезов подкрылков — со стороны переднего бампера)!

Впервые занимался цинкованием поверхности, хочу заметить, что ничего сложного в процессе НЕТ, любой автомобилист, или даже автомобилистка без труда воспользуется подобным набором как в гараже, так и в «уличных» реалиях.

В набор «Цинкор» входит (производитель заявляет, что одного набора достаточно для обработки 1 кв. метра поверхности):

— флакон №1 с раствором для обезжиривания и снятия ржавчины (100 мл)

— флакон №2 с раствором для ЦИНКОВАНИЯ (100 мл)

— электрод №1 — с ручкой оранжевого цвета из «нержавейки»

— электрод №2 — с ручкой серого цвета, с цинковым наконечником для нанесения защитного покрытия

— провод для подключения электродов с зажимом «крокодил» (4 метра)

— Канцелярский нож

Хочу заметить, что в данном наборе, флаконы и электроды совпадают по ЦВЕТУ, однако в продаже есть флаконы ПРОЗРАЧНЫЕ, важно не перепутать!

Для работы потребуется определенное количество воды, я подготовил ведро 10 литров.

По сути, весь процесс делится на 3 этапа:

1). Подготовительный — с помощью ножа, лезвия устраняем пораженную краску с коррозийного участка…

Никогда бы не подумал, что буду заниматься подобный вандализмом по отношению к своему автомобилю…

2). Удаление ржавчины — (манипуляции производил на ЗАВЕДЕННОМ автомобиле!) подключил провод с зажимом на «+» аккумулятора,

оранжевый электрод на разъем провода, обмакнул в растворе №1 и в течении минуты водил по очагу коррозии — довольно быстро металл «оголился» (замечен ДЫМОК во время работы с участка), видимо связано с тем, что коррозии выступила совсем недавно.

После очистки ОБИЛЬНО смыл водой остатки раствора с обрабатываемого участка!

3). Нанесение ЗАЩИТНОГО слоя ЦИНКА!

Переподключил провод с ОРАНЖЕВОГО электрода на СЕРЫЙ, обмакнул в растворе №2 (достаточно буквально 1 секунды) и методом НАТИРАНИЯ, БЕЗ ОСТАНОВКИ, наносим защитный слой.

Наносил в течении минуты, участок меняет цвет на серый — ЕСЛИ ЭТОГО НЕ ПРОИЗОШЛО, значит на обрабатываемую деталь не подается «МИНУС»!

Производитель заявляет, что за минуту цинкования наносится примерно 5 микрон защитного слоя, увы, проверить не могу, ибо толщиномер не захватывает столь мелкий участок.

Минута цинкования производится в случае дальнейшей обработки поверхности — грунтования и покраска участка, если же покраска не предвидеться, то рекомендуется наносить защитный слой в течении 3-х минут.

После окончания цинкования, обрабатываемый участок необходимо промыть водой, рекомендую обработать ВЛАЖНОЙ салфеткой, для механического снятия остатков раствора с поверхности!

По времени, на все манипуляции потрачено 20 минут…

От себя добавлю, естественно оба раствора во время работы попали на ЛКП вокруг обрабатываемого участка — повреждений или помутнений НЕ ЗАМЕЧЕНО!

Из минусов — слегка коротковат (4 метра) провод на «+» акб, если авто 5 метров, то в задней части будет проблематично работать.

Наблюдаю за обработанным участком — покраску отложил на время, чтоб понимать, работает ли защитный слой как антикоррозийная защита, на данный момент прошла неделя и несколько дождей — следов коррозии (рыжего налета) не замечено!

Считаю, данный набор вполне достойная защита локальных очагов коррозии, главное подходить с умом!

Как Вам, кто использовал, какие результаты со временем?

Кнопки жать не забываем, пожалуйста!

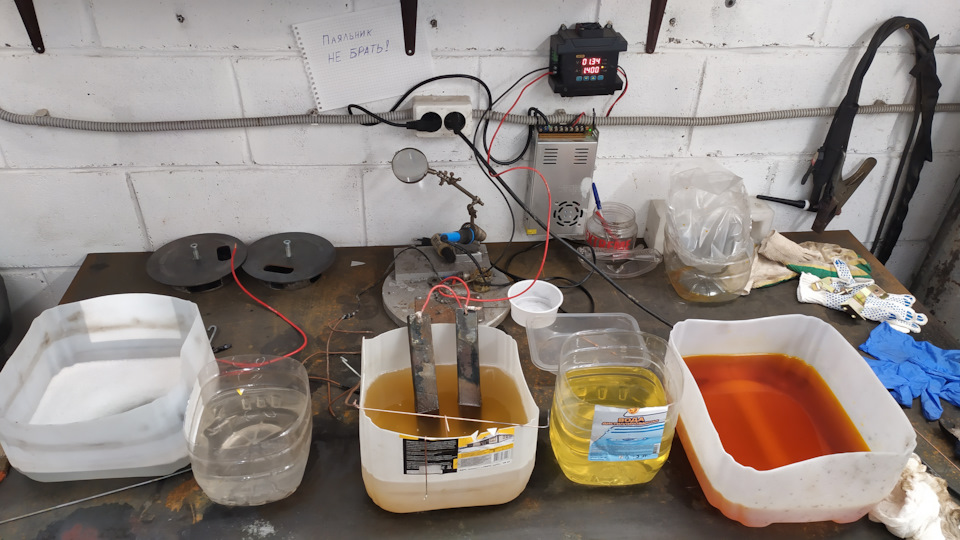

Цинкование и пассивация в домашних условиях.

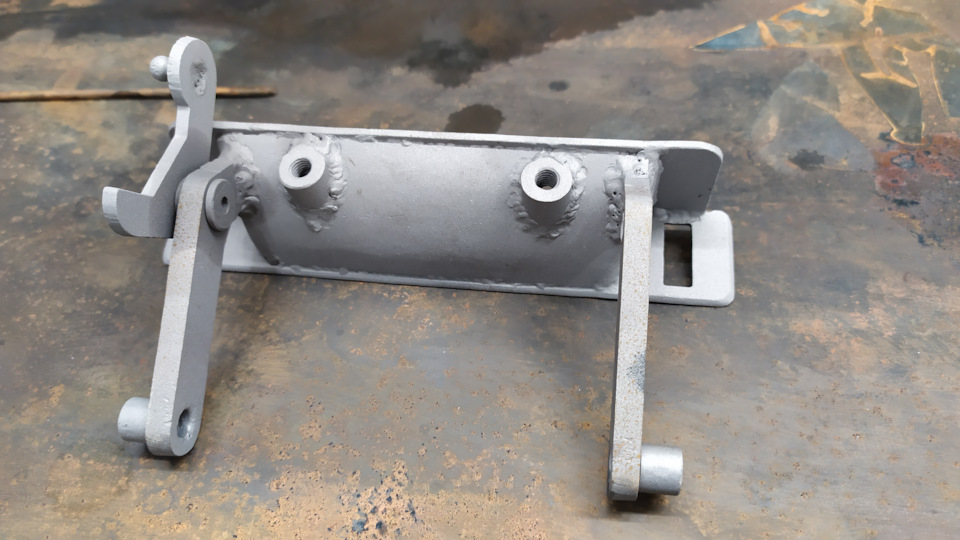

Все началось с ручек для ЗИЛ 4104. Об изготовлении ручек можно почитать в одном из предыдущих постов. Изначально я думал отдать их в оцинковку на производство, но покурив интернеты решил сделать самостоятельно.

Процесс нанесения цинкового покрытия своими руками в целом не сложен. Большинство информации в сети связано с нанесением цинка с корпуса батарейки на участок кузова автомобиля. Но мне это не подходит, так как надо оцинковывать разные небольшие детали целиком. И потом придавать им переливчатый золотисто-зеленый оттенок.

Будем рассматривать электро-химический метод. Он самый простой и доступный для каждого. В результате гальванического процесса в растворе электролита цинк тонким слоем осаждается на поверхности детали. Вот и все. Шучу, не все)

Для самого простого цинкования потребуется.

1. Электролит для АКБ из магазина. То есть раствор серной кислоты.

2. Сульфат цинка порошковый или

3. Паяльная кислота (продается в магазинах радиолюбителей).

4. Дистиллированная вода.

5. Цинковый анод (кусок чистого цинка).

6. Блок питания 12 вольт с возможностью ограничения тока (например зарядное устройство для АКБ.

Для качественной оцинковки необходима качественная очистка поверхности детали от любых загрязнений.

Лучше всего делать пескостуйную обработку. Можно чистить болгаркой. Или вытравливать сначала в щелочи, потом в кислоте. Можно применять гальваническое травление.

При гальваническом травлении не играет большой роли где будет анод а где катод. На аноде в результате реакции выделяется водород, на катоде кислород. Водорода выделяется в 2 раза больше, поэтому анод пузырится сильнее. Заводораживание металла увеличивает его хрупкость, поэтому данный метод очистки не рекомендуют для металлов с высоким классом прочности (пружины там всякие и болты повышенной прочности).

Вобщем суть в том чтоб в процессе очистки удалить с металла все загрязнения.

Спецы рекомендуют сначала травление в щелочи, потом гальваническое кислотное травление, потом активация поверхности в кислотном растворе. Все с проежуточными промывками в воде.

Я очищаю детали механически, потом травление в акумуляторном электролите, промывка в воде, потом снова мехобработка, активация в кислоте и собственно оцинковка.

Если для оцинковки используется сульфат цинка, то его надо растворить в дистиллированной воде в соотношении 200гр на литр воды. Размешать до полного растворения.

Если используется паяльная кислота то она просто наливается в емкость и все.

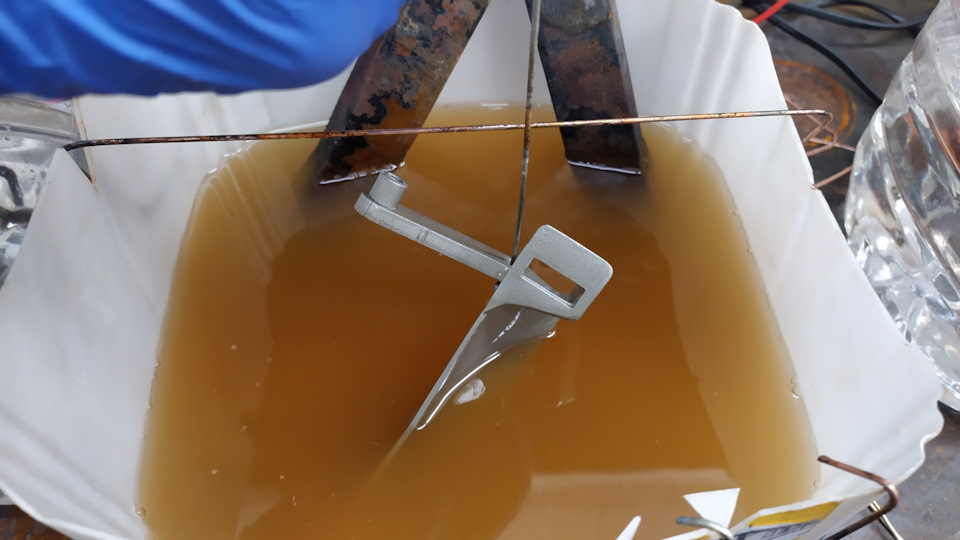

При оцинковке анодом (+) является кусок цинка, сопоставимый по площади с деталью. Катод (-) сама деталь.

Напряжение должно быть в районе 12 вольт постоянного тока. Сила тока устанавливается в диапазоне 0,5 — 5 ампер на 1 кв.дм площади. Фактически желательно держать ток поменьше. При большом токе качество осаждения цинка сильно ухудшается. Старайтесь не превышать ток 1 ампер на небольших деталях. Цинкование происходит при температуре 18-25 градусов.

По времени слой наносится за 2-10 минут в зависимости от размера детали и тока.

Этот метод подойдет для защитной оцинковки деталей. Если нужна эстетика то надо использовать специальную химию. Об этом дальше.

Для получения блестящего цинкового покрытия с последующей радужной пассивацией процесс выглядит так.

1. Очистка поверхности детали (механическая, травление в растворе серной кислоты с промежуточными промывками).

2. После очистки детали на несколько секунд погружаем деталь в раствор серной кислоты (электролит для АКБ из магазина), потом промываем водой. Работать в перчатках и чистой детали руками не касаться во избежание загрязнения поверхности и ожогов кожи кислотой! Желательно работать в респираторе чтоб не дышать продуктами реакций.

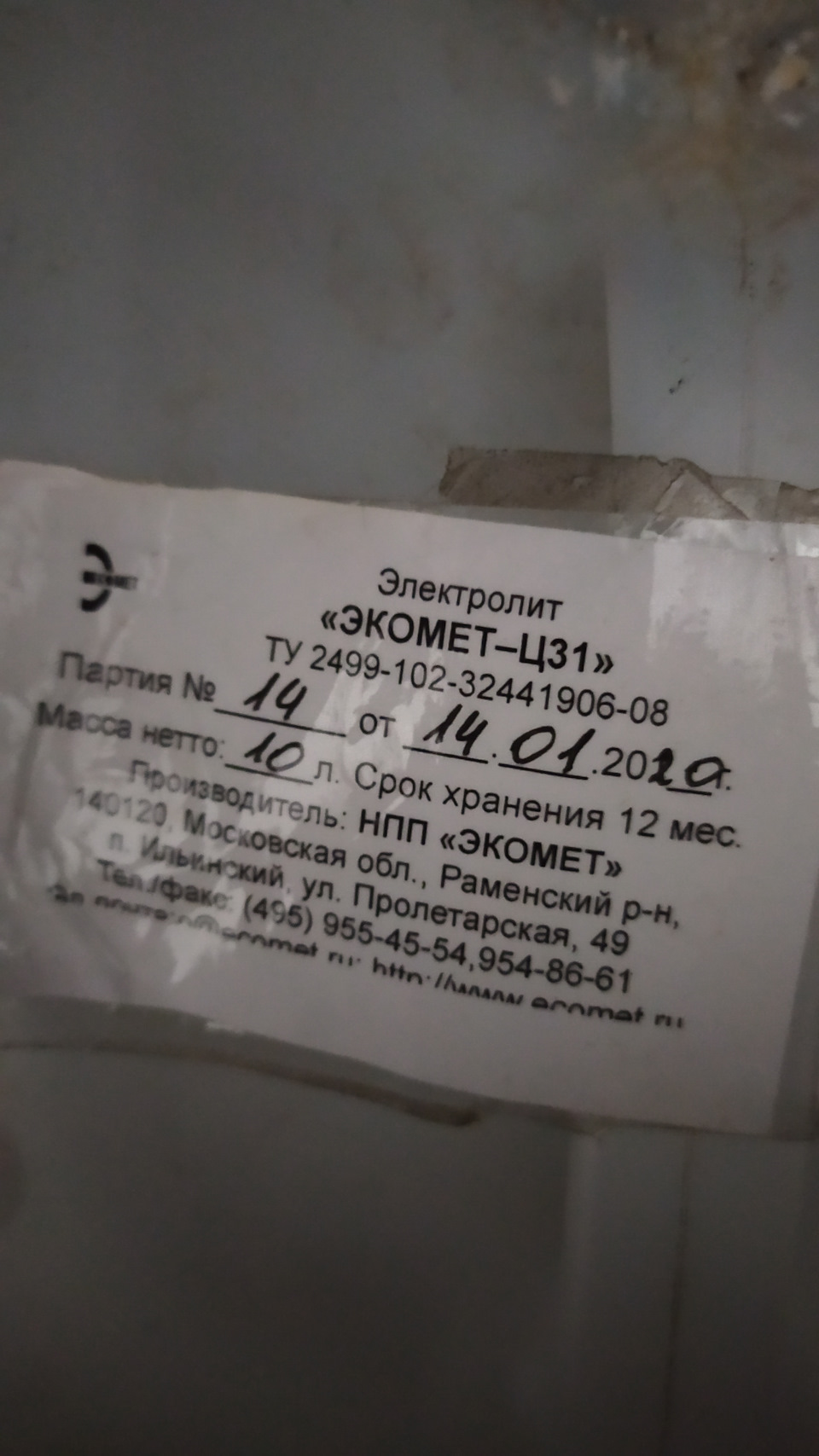

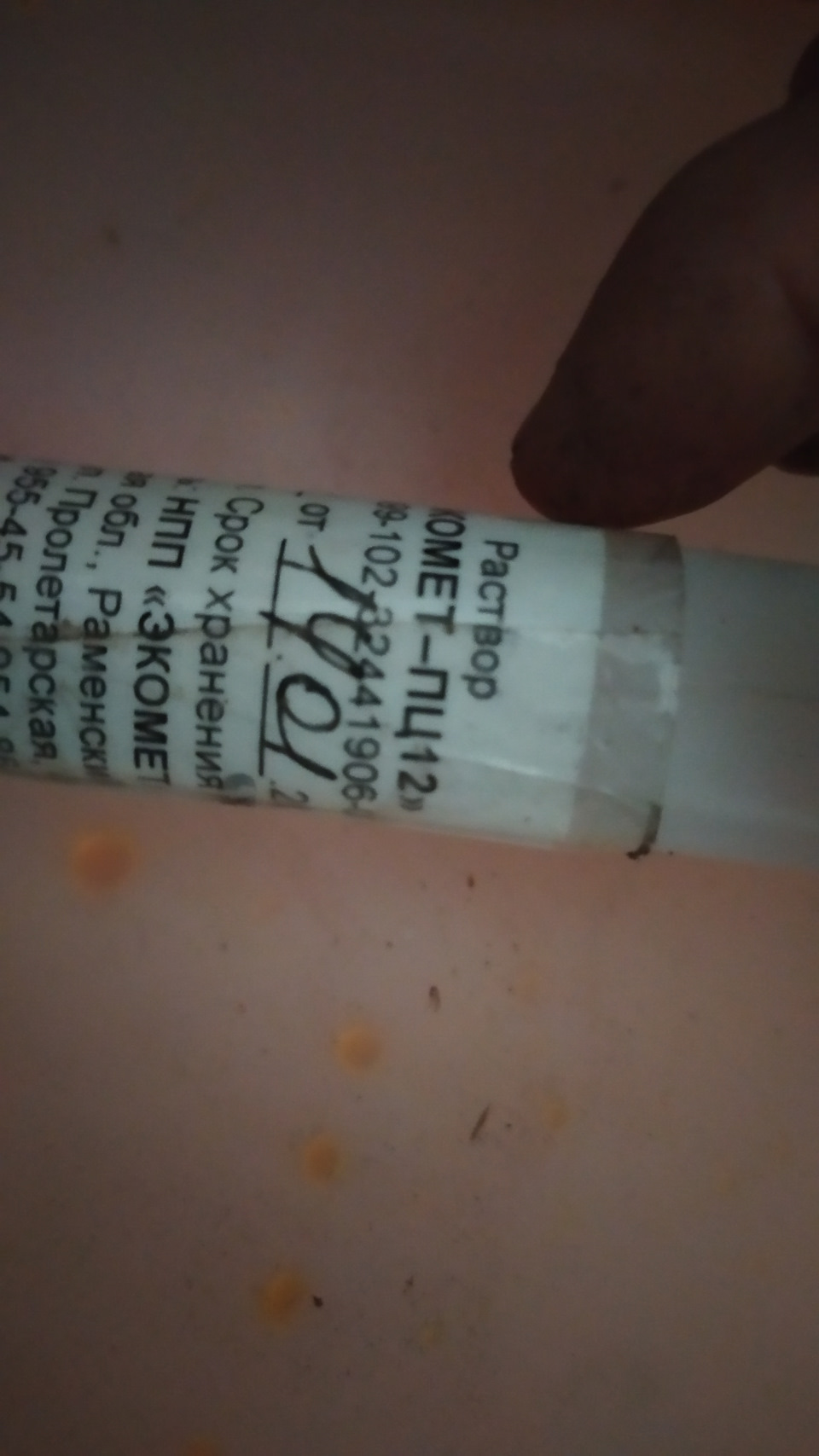

3. Для блестящего цинкования я использую щелочной электролит «экомет-ц31». Он дает отличное блестящее покрытие.

Вешаем деталь на катод (-) и погружаем полностью в электролит. На аноде (+) кусок цинка. По напряжению и току выше написано. Цинк ложится быстрее со стороны расположения анода, так что деталь надо периодически поворачивать разными сторонами к аноду. Нанесение по времени так же занимает 2-10 минут. Не спешите и не давайте большой ток!

4. После того как деталь оцинкуется ее необходимо промыть в воде. В итоге мы имеем хорошо выглядящую блестящую детать с устойчивым антикоррозийным покрытием.

Для увеличения устойчивости покрытия и придания ему эстетичного вида можно сделать пассивацию.

Пассивация это тоже что активация, только наоборот. Пассивация это процесс создания устойчивой оксидной пленки на поверхности детали.

Для этого я использую состав «экомет — пц12». Этот состав дает радужную пассивацию. Деталь приобретает золотисто зеленоватый оттенок с переливами.

Сразу после оцинковки и промывки детали она погружается в состав для пассивации. Я держу ее там 10-15 секунд, после чего снова промывка в воде и горячая сушка феном.

Сушку надо выполнять аккуратно, фен держать на расстоянии и понемногу прогревать детать, визуально контролируя проявление радужности. Если перегреть локально, пассивация будет отлетать с поверхности.

Четыре метода оцинковки кузова автомобиля. Катафорез. Оцинковка кузова Renault Duster 1го поколения

Доброго времени суток всем.

И в этот раз будет много букв…

Речь пойдёт о методах оцинковки кузова, катафорезе, фосфатировании, автомобилях, имеющих кузов с алюминиевыми деталями, а также оцинковке кузова Renault Duster 1го поколения.

Существует два вида электроосаждения:

-катодное (катафорез) — соединение изделия с катодом в кислотной среде ЛКМ;

-анодное (анафорез) — соединение с анодом в щелочной среде.

Катафорез известен в СССР с 80-х годов и в советские времена применялся на всех автомобильных заводах.

С середины 1970-х известен метод катодного электроосаждения (катафорез).

Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование. Такое грунтование является одним из современных решений, направленных на защиту металлических поверхностей от коррозии. Эта технология пришла к нам из запада, где она развивается уже много лет.

Катафорез – это сложный химический процесс, основанный на электролитической реакции. На практике этот процесс позволяет закрепить на поверхности металла специальное вещество, которое играет роль защитного слоя. Это позволяет в несколько раз увеличить сопротивляемость металла воздействию коррозии.

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии.

Процедура катафореза состоит из нескольких этапов:

1. Очистка металла от окислительной пленки. Очистка металла от окиси позволяет оголить поверхность для наилучшего взаимодействия активных частиц в катафорезной ёмкости. На следующем этапе подготовки выполняется предварительная мойка. Не только с наружных поверхностей, но и с внутренней части кузова следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством форсунок, направляющих воду с чистящим раствором. Более простой вариант предполагает использование мини-моек под высоким давлением с подключением компрессорных установок.

2. Обезжиривание поверхности металла. Обезжиривание проводится также для оголения поверхности металла. Оба процесса осуществляются химическим способом в тоннелях с опрыскиванием или в ёмкостях с полным погружением.

Наличие на поверхностях кузова следов технического масла (масло, нанесённое при прокате листа и штамповке из него детали) или другой химии может привести к сохранению открытых участков, которые нередко становятся очагами развития ржавчины после повреждения. Поэтому очень важно проведение операции обезжиривания. Обычно данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания.

3. Фосфатирование. Процесс фосфатирования — это взаимодействие двух компонентов, одним из которых является фосфатирующий раствор, а вторым поверхность металла. Результатом такого процесса становится образование химического связанного слоя, который состоит из нерастворимых фосфатов.

Во-первых, сцепление металла и последующих слоев краски значительно улучшается, во-вторых, это предотвращает и значительно отдаляет срок появления коррозии под краской. Фосфатирование кузова нужно делать незадолго до грунтования, максимум за двое суток. Сам процесс фосфатирования производится специальными фосфатными жидкими растворами, где есть соли металлов, фосфаты и прочие вещества. Такие веществ немало, все они нужны для активации фосфатирования, для ингибиторов коррозии, наполнителей и загустителей. Если это делается на заводе, то там есть специальные ванны с раствором, куда окунается кузов, или же большие боксы, где происходит сплошное опыление. Растворов для фосфатирования довольно много, они состоят из разных солей, которые являются основой: соли железа — железофосфатные, соли цинка — цинкофосфатные, соли марганца — железофосфатные, и прочие варианты в виде смесей. В заводских условиях производитель использует фосфатные растворы КФ-1 и КФ-12, для нанесения нужна довольно высокая температура 45-50°С. Суть процесса фосфатирования состоит в создании на поверхности защищаемого изделия слоя малорастворимых фосфатов железа, цинка или марганца.

Фосфатированию подвергаются: чугун, низколегированные, углеродистые стали, кадмий, цинк, медь, сплавы меди, алюминий.

Фосфатированию плохо поддаются высоколегированные стали. Фосфатная пленка не боится органических масел, смазочных, горячих материалов, толуола, бензола, всех газов, кроме сероводорода.

Под воздействием щелочей, кислот, пресной, морской воды, аммиака, водяного пара покрытие довольно быстро разрушается. Непродолжительный срок службы покрытия также связан с его низкой эластичностью и прочностью.

Толщина и структура фосфатного покрытия

Толщина фосфатного слоя составляет от 2–8 до 40—50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. Их сверху дополнительно обрабатывают лакокрасочными материалами.

Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

Активация и фосфатирование поверхностей. Переходным этапом между зачисткой целевой поверхности и созданием базы для катафорезного покрытия является фосфатирование.

4. Ополаскивание

5. Активация металла. Активация металла способствует более надёжному закреплению частиц в катафорезной емкости. В свою очередь, активация металла выступит подготовительной операцией, которая проводится для улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя. Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии.

6. Погружение в ёмкость для катафореза. Далее кузов погружается в катафорезную ёмкость. Она представляет собой электролитическую ванну, в которой в растворенном виде находятся частички грунта. К металлической детали подключается анод, который заряжает ее отрицательной энергией. К корпусу ванной подсоединяется катод, который активирует растворенные частички грунта. В результате электролитической реакции, положительно заряженные частицы закрепляются на отрицательно заряженном металле.

Защитное покрытие образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

7. Ополаскивание. После электролитической ванны деталь отправляется на ополаскивание. В результате этого процесса смываются частички грунта, которые не закрепились на поверхности металла. Ополаскивание может быть реализовано как погружением, так и пропусканием детали через тоннель с распылителями.

8. Герметизация

9. Нанесение защитного покрытия на днище

10. Грунтование

11. Сушка в термической камере. Это позволяет закрепить нанесённый материал. На этом этапе происходит затвердевание и кристаллизация защитного слоя. Сушка проводится при высоких температурах на протяжении определенного времени. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. Для кузовов автомобилей защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счёт специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

12. Окрашивание.

Преимущества катафорезного грунтования:

-активный химический процесс способствует надёжному закреплению грунтовочного материала на металлической поверхности;

-благодаря полному погружению обеспечивается покрытие металла равномерным тонким слоем толщиной 10-30 мкм даже в труднодоступных местах;

-сам процесс катафореза имеет высокую эффективность с минимальными потерями расходных материалов;

-катафорезное покрытие устойчиво к физическим и химическим воздействиям. Испытания в солевом тумане показывают устойчивость, которая в 8 раз выше по сравнению с традиционными грунтовками.

-окраска скрытых полостей изделий сложной конфигурации.

-грунтование нового кузова методом электролитического катафореза намного дешевле оцинковки.

Важным этапом процесса катафорезного грунтования является подготовка поверхности. Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Катафорезное грунтование кузовных деталей

Новые кузовные детали также стали подвергаться катафорезному грунтованию на этапе их изготовления. Это касается только оригинальных деталей.

Дешевые аналоги от других производителей полноценной обработке этим способом не подвергаются. В основном новые детали покрываются транспортировочным грунтом, который защищает деталь на этапах транспортировки и хранения до момента реализации.

Что такое цинкование

Цинкование (оцинковка) — это один из самых популярных, эффективных способов защиты металлических поверхностей от коррозии. Процесс цинкования незаменим в промышленности, в быту. Он помогает продлить срок службы металла. На поверхность наносят слой цинка, который защищает от воздействия окружающей среды. На металле образуется тонкая, но прочная защитная плёнка, препятствующая возникновению коррозии.

Цинковый состав не только образует прочный слой, но и проникает в верхние слои металла, что усиливает защиту.

Степень эффективности цинкования кузова зависит от выбранной технологии. Лучше всего противостоит ржавчине сталь оцинкованная горячим или гальваническим методом. Другие методы считаются более дешёвыми и менее надежными.

Несмотря на отличные защитные качества цинка, на кузове все же может появиться ржавчина. Происходит это в двух случаях: при повреждении слоя цинка и при его окислении.

Повреждение слоя цинка

Эффективная защита кузова сохраняется, пока слой цинка имеет достаточную толщину. При истощении или повреждении оцинковки степень защиты снижается. Кроме того, защищая сталь, цинковый слой принимает на себя негативное влияние окружающей среды и со временем начинает истощаться. Избежать подобных проблем можно, своевременно устраняя даже минимальные повреждения на поверхности.

Окисление цинка

На цинковой поверхности часто появляется «белая» ржавчина. Она появляется из-за непрерывного воздействия влаги. Вода постепенно уничтожает цинковый слой. Цинк вступает с водой в реакцию, образуя плохо растворяющиеся соляные отложения. Из-за воздействия внешних факторов коррозия съедает цинковое покрытие. И после того, как цинк полностью окисляется, металл начинает ржаветь.

5-15 мкм (микрометров) – идеальная толщина цинкового покрытия для защиты от коррозии на кузове автомобиля.

От 1 до 6 мкм – такова скорость разрушения цинкового слоя в год, при повреждении лакокрасочного покрытия. Разрушение происходит активнее при положительных температурах.

После повреждения лакокрасочного покрытия, в идеальных условиях, цинковое покрытие повреждается на 1-2 мкм в год. А в условиях крупного города, где помимо осадков дороги посыпают реагентами, этот показатель 3 — 6 мкм в год.

Существует четыре способа оцинковки :

1. Горячая (термическая) оцинковка. Считается самой лучшей. Данный вид оцинковки максимально защищает металл от коррозии. Слой цинка достаточно толстый и прочный. Горячее цинкование обеспечивает толщину цинкового покрытия в пределах 2-15 мкм. При повреждении лкп на кузове вплоть до 10 лет может не образоваться следов коррозии. Автопроизводители на кузов автомобиля, оцинкованного данным способом, дают гарантию до 15 лет (по другим данным до 30 лет). Минимальный срок службы таких автомобилей составляет порядка 15 лет.

В ходе термической оцинковки заранее подготовленный и сухой кузов полностью погружается в ванну со специальным цинкосодержащим раствором и прогревается до 460 – 500 градусов Цельсия (по другим данным 400-450 градусов С).

Высокая устойчивость от коррозии даже после повреждения кузова. Термическая оцинковка может частично восстанавливаться на локальном уровне даже после аварий средней тяжести. При незначительных повреждениях кузова, место в котором образовался скол, может со временем затянуться тонким слоем цинковых отложений (процесс самовосстановления).

Но этот способ самый дорогой и используется только на дорогих машинах бизнес, премиум класса, а также на автомобилях марки Ford.

Европейские производители, которые принадлежат концерну VW Group, используют термическую оцинковку. Такой тип антикоррозийной обработки очень трудоемкий и дорогостоящий, поэтому и автомобили имеют несколько большую стоимость по сравнению с другими марками.

Этот метод применяется только крупными производителями европейских иномарок. Это Audi, Porsсhe, Volkswagen, Seat, Volvо, а также сейчас на некоторых премиальных Hyundai, а также некоторые модели Ford Sierra, Ford Escort; последние поколения Chevrolet Lacetti, Opel Vectra и Astra.

Такой тип цинкования производится с одной или с двух сторон. При этом способы нанесения защитного покрытия следующие:

-погружение кузова в расплавленный цинковый раствор;

-нанесение защитного состава на кузовной лист на этапе проката.

Схема защитных слоёв:

Лак — 5 мкм.

Эмаль — 40 мкм

База — 20 мкм;

грунт 30 мкм;

грунт — 20 мкм;

Цинковое покрытие — 12-15 мкм;

Сталь

2. Гальваническая оцинковка. Это более простая обработка кузова машин по сравнению с горячей. Оцинкованные гальваническим методом кузова имеют немного меньшую себестоимость, чем те, которые подвергались термической обработке. То же самое можно сказать и о долговечности защитного слоя – он живет намного меньше. Слой цинка 5-20 мкм (по другим данным до 10 мкм). На автомобили, кузов которых оцинкован по такой технологии, производитель даёт гарантию от сквозной коррозии 10-12 лет.

Гальванический метод подразумевает нанесение частичек цинка в ходе процесса электролиза. Процедура гальванического цинкования заключается в следующем:

деталь или полностью весь кузов машины погружается в ёмкость с кислотным раствором цинка;

к нему подсоединяется отрицательная клемма от источника постоянного тока;

сама ёмкость подключается к положительной клемме.

В результате происходящего в ёмкости электролиза частички цинка надёжно закрепляются на поверхности металла. Данная технология обеспечивает равномерное распределения электролита по всей поверхности кузова.

Гальваническая оцинковка применяется как для полной обработки кузова, так и для защиты лишь самых уязвимых деталей. К таким элементам можно отнести днище, арки, пороги. Частичная обработка применяется на бюджетных массовых авто. Очень редко, но всё же используется для защиты металла от коррозии в домашних условиях. Но самостоятельная обработка таким методом реальна только для мелких элементов кузова автомобиля.

Гальваническая оцинковка, в отличие от термической, легко повреждается после небольшого ДТП. Поэтому после аварий какие-либо защитные свойства сразу практически пропадают.

Какие марки машин выпускаются на рынок с такой обработкой?

Их также немного – это гиганты автопрома Mercedes и BMW. Эти производители используют комбинированную защиту, которая включает в себя не только гальваническую оцинковку, но и подбор специальной стали. Помимо этого у этих немецких марок в качестве дополнительной защиты выступает довольно внушительной толщины слой лакокрасочного покрытия. Такое решение позволяет им сделать себестоимость кузова на приемлемом уровне для получения прибыли. И в тоже время такая защита является не менее эффективной, чем выработанные годами методы Audi.

Также этой технологией пользуются Toyota, Honda, Mazda, Mitsubishi, Nissan, Kia, Opel, Volkswagen, Chevrolet и т. д.

Данным способом цинкуют такие популярные автомобили, как Volkswagen Polo седан, Skoda Rapid, Volkswagen Tiguan, Toyota Camry.

Но здесь стоит выделить ряд нюансов.

Важно и то, какая обработка была у кузова: полная (покрытие всех металлических элементов кузова цинком, включая скрытые и труднодоступные полости), частичная (обрабатываются все узловые соединения и наиболее уязвимые части кузова — пороги, днище, колесные арки, низ дверей) или только узловых соединений (обработка только мест сварки, креплений и других мелких деталей). Лучше всего, когда оцинкован весь кузов целиком.

Если же такой приставки нет, то обрабатываются только некоторые элементы — пороги, днище и другие, которые подвержены появлению ржавчины в большей степени.

Но и в первом, и во втором случае факт оцинковки прописывается в технических характеристиках.

Схема защитных слоёв :

Лак — 20 мкм.

База — 10 мкм

Лак — 20 мкм

База — 10 мкм;

Грунт — 20 мкм

Грунт — 5 мкм

Цинковое покрытие — 5 мкм;

Сталь

3. Холодная оцинковка кузова. Этот метод очень похож на гальванический, однако более простой и дешёвый. Катафорезное грунтование по принципу напоминает гальваническую оцинковку, только вместо частиц цинка на корпус оседает грунт. По сути это своеобразная покраска. Грунтовку наносят в 2 слоя по технологии «катафорез». Если просто, кузов опускают в ванну с грунтом, после чего грунтовка оседает на поверхности. На кузовные детали наносится порошок, который содержит мелкие частички цинкового порошка. Цинкование происходит путём окраски кузова анафорезными грунтами с высоким содержанием высокодисперсного цинкового порошка (содержание цинка в готовом покрытии 89-93%). Затем грунтованную поверхность окрашивают и лакируют. Неокрашенными остаются только труднодоступные или необработанные участки. Слой цинка, грунт, краска и лак формируют надёжную защиту, благодаря чему кузов даже дешевого современного авто имеет защиту от сквозной коррозии не менее, чем на 5-6 лет.

Самая популярная среди бюджетных автомобилей, так как обходиться автопроизводителям дешевле, чем два вышеупомянутых способа.

В последние годы этот метод получил широкое распространение среди недорогих марок. Перед покраской на кузов наноситься специальный катофорезный грунт с содержанием цинка.

Принцип заключается в двухэтапной обработке кузова:

-покрытие поверхности стали фосфорнокислыми солями железа, марганца или цинка;

-нанесение грунта или краски с добавлением в состав мелкодисперсного цинка.

Холодное оцинкование приравнивается к высококачественному окрашиванию.

Мастера заявляют, что такой способ оцинковки — маркетинговый ход. При этом надёжной защиты от коррозии при нарушении целостности ЛКП он не даёт. Слой цинка конечно предотвратит появление коррозии, но не надолго. При повреждении лкп скол или другое повреждение необходимо обработать. К тому же, на многих бюджетных автомобилях цинкуют не полностью все кузовные элементы, например, на Весте седан не оцинкована крыша, а на Ладе Гранте крыша, двери и капот.

Данным способом цинкуют такие популярные автомобили, как Лада Веста, Лада Ларгус.

Таким способом оцинковываются по большей части бюджетные автомобили: Renault Logan, Lifan, Chery, Great Wall, Hyundai, УАЗ, ВАЗ.

Применяется многими брендами : Chevrolet, Kia, Hyundai, Toyota, в том числе и Автоваз.

Используется в основном для локальной обработки некоторых элементов кузова машин в домашних условиях. Выполняется такая оцинковка без погружения в ёмкость – цинкосодержащий раствор наносится на поверхность металла с помощью электрода, подключенного к положительной клемме источника питания. Сам металл подсоединяется к отрицательной клемме.

У Весты и Икс Рея используется не самый надёжный холодный метод – кузов обрабатывается только с внешней стороны за исключением экрана пола, который защищён с обеих сторон. Особенность в том, что используется не жидкий, а порошковый цинк – так все щели и изгибы заполнятся более качественно. Веста – первый автомобиль в линейке Лада, поверхность которого полностью (за исключением крыши) покрыта слоем грунтовки с содержанием цинка. Обратите внимание, Лада Веста имеет два слоя грунтовки.

Толщина слоя цинка у Весты не превышает 8 мкм – это и стало определяющим фактором при расчёте гарантийного срока.

Схема защитных слоёв :

База — 15 мкм

Грунт — 35 мкм

Грунт — 15 мкм;

Цинкосодержащая грунтовка — 10 мкм;

Сталь

4. Цинкрометалл. Метод заключается в покрытии стали на стадии проката, грунтом состоящим из подслоя оксидов содержащих цинковые частицы и богатый цинком органический верхний слой. Из такого металла без проблем можно изготовить кузов. Материал хорошо поддается сварке, формовке, покраске и совместим с обычно используемыми клеями. Покрытие при этом не теряет свои защитные свойства.

Цинкование таким способом подходит для регионов с сухим климатом. Но в средней полосе России часто высокая влажность воздуха, большое количество осадков. При эксплуатации его на машинах в реалиях нашей страны отмечается очень низкая защита от коррозии, особенно в местах повреждения. Данный тип цинкования распространён лишь среди немногих недорогих марок. Несмотря на это, данный способ применяется на Kia Rio, Kia Ceed, Hyundai Creta и множестве других автомобилей.

Таким способом оцинкованы в основном машины марок Kia, Renault.

Схема защитных слоёв :

Лак — 25 мкм

База — 10 мкм

Грунт — 25 мкм

Грунт — 20 мкм

Сталь

Лист стали, оцинкованный даже с одной стороны, будет стоить в 3 раза дороже, чем обычный листовой прокат.

Как правило, производители указывают наличие оцинковки и тип. Кроме этого, прописывается, полностью оцинкован кузов или только частично.

Длительность гарантии на кузов от коррозии напрямую зависит от способа оцинковки и толщины получившегося слоя.

Не стоит ошибочно думать, что при повреждении ЛКП металл не начнет ржаветь. Оцинковка конечно, на какое-то время сдержит коррозию, но в недалёком будущем, на металле коррозия всё равно проступит.

Сразу после повреждения лкп слой оцинковки начинает окисляться.

Как цинк (Zn) защищает сталь. Он цветной металл, имеет более отрицательный потенциал и коррозирует первым (то есть, разрушаясь сам защищает покрытие под собой), причем защита работает даже тогда, когда поврежден или частично разрушен.

Частичная оцинковка машин или попросту рекламный ход.

В завершение следует рассмотреть те бренды, которые используют лишь частичную обработку кузова своих машин, выдавая ее за полноценную оцинковку. Здесь можно встретить бренды корейского, китайского и даже отечественного производства.

Например, что касается отечественной автомобильной промышленности, то тут частичной обработке подвергаются модели Lada (Калина и Гранта). Они по утверждениям производителя покрыты защитным слоем цинка почти на 40%. В этих машинах полностью подвергаются оцинковке только днище, пороги и арки.

При этом применяется только односторонняя оцинковка некоторых деталей кузова (со стороны улицы). Вторая сторона (со стороны салона) просто грунтуется и окрашивается традиционным способом. Такая защита рассчитана на то, что скрытая от глаз часть кузова будет надёжно защищена от незаметного гниения.

Такой подход позволяет значительно сэкономить средства на производственных линиях и сделать хорошую рекламу своей продукции. И хотя защита от коррозии на таких автомобилях всё же присутствует, ее возможности нередко преувеличиваются в рекламных целях. К таким производителям можно также отнести Hyundai, Chery, Geely и Kia. При этом последний бренд нередко применяет обычное катафорезное грунтование с добавлением частичек цинка. Такая защита тоже является весьма эффективной, однако она никак не может сравниться с той обработкой, которой подвергаются автомобили европейских брендов.

Неплохие показатели в последнее время дают японские автомобильные бренды. Тут лидером считается Honda. Некоторые успехи в этой области есть у новых машин марки Toyota. Их технологии, конечно же, намного уступают европейским гигантам автомобильной промышленности. Однако автомобили этих марок также имеют длительную гарантию на кузов и показывают неплохие защитные свойства при испытаниях в солевом тоннеле.

Единственный недостаток таких производителей – они чрезмерно громко заявляют о защитных свойствах своей продукции. Чтобы не попадаться на удочку рекламодателей, необходимо в первую очередь обращать внимание не на слова с оцинковкой, а именно на длительность срока гарантии на кузов. Этот показатель является более надежным и правдивым.

Самые лучшие по качеству оцинкованные автомобили выпускали до 2010 года. Позже стали экономить, снижать количество защитных слоёв и их толщину.

Лучшая антикоррозийная защита у машин с завода была в 90х годах. С 2000х годов защита от коррозии начала ухудшаться почти у всех марок.

А некоторые автомобили из премиум класса и спорткаров имеют кузов с алюминиевыми деталями. К ним относятся :

Audi A6. 4е поколение седана с индексом С7 (2011 – 2018).

Audi A8. Считается, что все четыре поколения седана имеют полностью алюминиевый кузов – в том числе и его силовой каркас. Хотя последняя на сегодня генерация D5 (с 2017) имеет уже 40% стали.

Audi Q5. Кроссовер первого поколения (2008 – 2016 гг.) и вторая генерация Q5 (с 2017 г.)

Audi Q7. И первое поколение (2005 – 2015 гг.), и второе поколение Q7 (с 2015 г.)

Audi Q8.

BMW 5 E60 (2003 – 2009 гг.), F10 (2010 – 2016 гг.), G30

BMW 7. Современная седьмая серия G12 (с 2015 г.)

Chevrolet Corvette с индексом С7 (2014 – 2019 гг.)

Porsche Panamera. Первый седан от Porsche — как 1е поколение (2009 – 2016 гг.), так и 2е (с 2016 г.).

Porsche Cayenne/Macan. Как второй Cayenne (2010 – 2018 гг.), так и третий (с 2018 г.) У малыша Macan’а из алюминия только капот и крышка багажника.

Tesla model S. Самая дорогая модель Tesla (с 2012 г.).

Tesla model X. Кроссовер (с 2016 г.).

Tesla model Y. Самая свежая модель Tesla (с 2020)

Audi A2 (ASF=Audi Space Frame)

Audi R8 (ASF)

Audi TT (частично)

Aston Martin DB9

BMW 6er (E63, частично, GRAV)

Ferrari 612 Scaglietti

Ferrari 360 Modena

Ferrari F430

Honda NSX

Jaguar XJ

Jaguar XKR

Lamborghini Gallardo (ASF)

Land Rover Defender

Lotus Elise

Melkus RS2000

Mercedes SLS AMG

Morgan Aero 8

Opel Speedster

Spyker C8

Tesla Roadster