Глава I. Надежность и долговечность автомобилей и мероприятия по их обеспечению

§ 1. Основная терминология надежности и долговечности машин

По мере износа деталей, а также в зависимости от условий эксплуатации надежность автомобиля снижается, причем нарушение его работоспособности принято называть отказом.

Под отказом понимается остановка автомобиля из-за возникших неисправностей (поломка, нарушение регулировок, предельный износ, ослабление креплений и пр.) или из-за отклонений показателей технической характеристики (снижение давления масла, предельная температура воды, большой тормозной путь, чрезмерный люфт и т. п.).

Под безотказностью понимается свойство изделия сохранять работоспособность без вынужденных перерывов в течение определенной наработки, выраженной в километрах пробега автомобиля или мото-часах работы. Показателями безотказности являются средняя продолжительность работы изделия между вероятными отказами или среднее время безотказной работы.

Под ремонтопригодностью понимается приспособленность изделия к предупреждению, обнаружению и устранению отказов путем проведения технического обслуживания и ремонта.

Под сохраняемостью следует понимать свойство изделия сохранять эксплуатационные технические показатели в течение определенного времени хранения, транспортировки и после этого при эксплуатации.

Под долговечностью понимается свойство изделия сохранять работоспособность до предельного состояния с учетом перерывов для технического обслуживания и ремонта. Предельное состояние изделия определяется невозможностью его дальнейшей эксплуатации из-за снижения эффективности, нерентабельности, повышенных износов или по требованию техники безопасности. Показателем долговечности изделия является ресурс (межремонтный, назначенный средний) или срок службы.

В процессе длительной эксплуатации техническое состояние узлов и агрегатов автомобиля ухудшается, в результате чего их надежность и долговечность снижаются.

Изменение технического состояния автомобиля происходит в результате износа его деталей в процессе работы и коррозии при хранении.

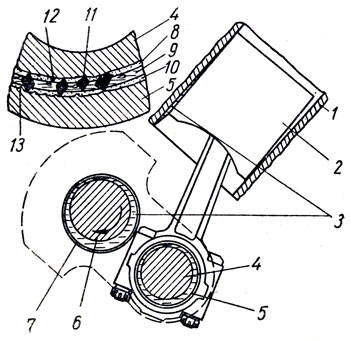

Рис. 1. Взаимодействие смазочных поверхностей сопряженных деталей

Многие детали автомобиля работают в активной газовой среде и при высоких температурах, в результате чего происходят изменения в строении металлов и сплавов, появляются трещины на поверхностях деталей и происходит последующее разрушение поверхностного слоя. Такой процесс износа называют газовой коррозией.

Металлы в жидкой среде (электролитах) образуют гальванические пары, и ионы металлов перемещаются с поверхности деталей в жидкость. Так происходит износ, называемый электрохимической коррозией.

С целью уменьшения сил трения между деталями, защиты поверхности от коррозии, охлаждения деталей и удаления с их поверхностей продуктов износа и отложений к трущимся поверхностям деталей подводится смазка. Она заполняет зазор между деталями и разделяет их, образуя на поверхностях деталей масляные пленки 8 и 10, между которыми создается жидкостный слой масла 9.

В зависимости от толщины жидкостного слоя 9, высоты шероховатостей 12 и 13, относительной скорости перемещения трущихся поверхностей 4 и 5 и удельного давления трение между деталями может быть: жидкостным (полужидкостным, полусухим), граничным и сухим.

Таким образом, трение между металлами заменяется трением между слоями масла. Для сохранения масляной пленки между деталями нужна определенная шероховатость их поверхности, которая создается при первоначальной обработке и последующей приработке деталей.

* ( Здесь и далее приводятся величины, выраженные в единицах СИ, в скобках указаны величины в прежних единицах измерения. )

По мере износа вал 6 и подшипник 7 становятся овальными, При этом клиновой эффект уменьшается и даже может исчезнуть.

Клиновой эффект также исчезает или уменьшается при появлении на трущихся поверхностях выступов и рисок и отсутствует в местах расположения масляных кольцевых канавок на подшипниках.

Клиновидный слой смазки 3 создается также между поршнем 2 и цилиндром 1 на середине хода поршня, когда скорость его достаточно велика и поршень, поворачиваясь вокруг пальца, самоустанавливается, создавая клиновидный зазор.

Трение между деталями, покрытыми тонкой адсорбированной пленкой масла, называется граничным. Адсорбированная пленка образуется в результате молекулярного притяжения, возникающего между маслом и металлом. Эта пленка подвижна и может выдерживать большие давления. В масло добавляются специальные присадки, которые помогают образовывать и восстанавливать поврежденную пленку.

При разрушении адсорбированной пленки масла и отсутствии смазки имеет место сухое трение, т. е. трение несмазанных тел.

Большие удельные давления и действие переменных нагрузок в деталях вызывают появление наружных и внутренних микротрещин, которые увеличиваются в результате расклинивающего действия попадающей в них смазки. При этом с поверхностей деталей откалываются мелкие чешуйки металла, поверхность покрывается так называемыми осповидными впадинами («питингами»). В таких случаях имеет место усталостный износ. В результате усталостного износа происходят поломки коленчатых валов, зубьев шестерен, обойм подшипников, листов рессор и других деталей.

Таким образом, надежность и долговечность работы агрегатов автомобилей в значительной степени зависит от характера износа, применяемых смазочных материалов и степени их загрязнения.

Надежность и долговечность автомобиля

Техническое обслуживание автотранспорта

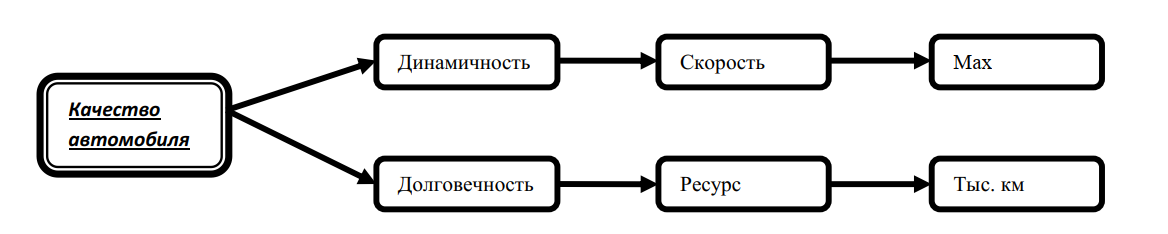

Качество и надежность автомобиля.

Качество – совокупность свойств продукции, определяющих ее пригодность для использования по назначению. Эти свойства изделия обычно проявляются в процессе его эксплуатации, т.е. способности сохранять установленные показатели в течение возможно более длительного времени.

Основными свойствами, определяющими качество автомобиля и качество его ремонта, являются:

— эксплуатационные и потребительские свойства;

— надежность и долговечность;

— эстетические и эргономические показатели;

— степень стандартизации и унификации узлов автомобиля.

Вследствие этого потребительским спросом на рынке пользуются автомобили с высокими эксплуатационными показателями паспортных данных, такими как мощность, скорость, расход топлива и т.д. Кроме того, на спрос оказывает влияние свойство технологичности при техническом обслуживании и ремонте автомобиля. Проявляется свойство в том, что быстроизнашиваемые и часто заменяемые стандартные узлы и детали располагаются в автомобиле в местах, легкодоступных для их замены с использованием стандартных приспособлений и инструмента, например, замена масляного фильтра, воздушного фильтра, свеч и т.д.

Наиболее важным свойством качества является надежность. Под надежностью понимают способность автомобиля сохранять свои эксплуатационные свойства в течение определенного времени и в определенных условиях. При изменении условий эксплуатации меняется и надежность автомобиля, так, автомобили иностранных марок не всегда показывают такую же надежность на дорогах России по сравнению с зарубежными данными.

Необходимо отметить, что надежность тесно связана с трудозатратами на техническое обслуживание и ремонт. Обычно стоимость запасных частей значительно превышает стоимость самих автомобилей.

Характеризуется надежность рядом признаков и свойств, основными из которых являются работоспособность, безотказность, долговечность и ремонтопригодность.

Работоспособность.

Под работоспособностью понимают техническое состояние автомобиля, при котором в данный момент времени он соответствует всем требованиям, установленным лишь для основных параметров, характеризующих нормальное выполнение заданных функций. Например, если на автомобиле не горят фары, он считается работоспособным, так как способен выполнять свои функции в дневное время, однако автомобиль в данный момент считается неисправным.

В течение эксплуатации любого автомобиля его работоспособность не остается постоянной и зависит от времени работы.

Систематическое и своевременное проведение технического обслуживания и мелких ремонтов в процессе эксплуатации автомобиля обеспечивают в течение длительного времени нормальную работоспособность в соответствии с паспортными режимами.

Однако вследствие механических, химических, электрохимических и электрических воздействий происходит потеря работоспособности и ее восстановление за счет технического обслуживания и мелкого ремонта становится невозможным. Возникает необходимость остановки автомобиля на первый капитальный ремонт. Правильное и своевременное определение этого момента очень важно, так как дальнейшая эксплуатация по истечении времени вызывает резкое катастрофическое падение работоспособности.

После проведения первого капитального ремонта цикл изменения работоспособности повторяется. Число капитальных ремонтов определяется конструкцией автомобиля и задается нормативными данными.

Работоспособность автомобилей снижается чаще всего из-за увеличения зазоров, изменения размеров деталей, качества и свойств металла трущихся поверхностей деталей.

Постепенное изменение размеров, формы и свойств поверхностных слоев материала детали при трении называется изнашиванием, результат процесса изнашивания – износ. В процессе эксплуатации различают износ нормальный и аварийный.

Нормальный износ имеет место при соблюдении всех параметров режима работы автомобиля.

Резкое увеличение скорости износа во время приработки связывается со сглаживанием неровностей трущихся поверхностей после механической обработки и образованием определенного микрорельефа поверхностного слоя. На втором периоде эксплуатации после формирования микрорельефа на поверхности трения скорость изнашивания деталей стабилизируется, и этот период характеризует нормальную работу узлов автомобиля.

При длительной эксплуатации автомобиля величина износа растет и через определенное время приобретает аварийное критическое значение. Дальнейшая эксплуатация автомобиля должна быть прекращена, так как в результате аварийного износа резко увеличиваются зазоры в сопряжениях, появляются удары, стуки, которые вызывают разрушение отдельных частей и узлов, и их последующий ремонт становится невозможным.

Данный характер изнашивания справедлив почти для всех видов физического износа.

Под физическим износом понимают изменения формы, размеров деталей, устанавливаемые визуально или путем измерений при проведении технического обслуживания и ремонта.

Другим видом изнашивания может быть моральный износ, который определяется отставанием оборудования от уровня новой передовой техники и технологии. Признаками морального износа являются низкие работоспособность, эксплуатационные и потребительские свойства автомобилей. Обычно они подлежат замене новыми конструкциями или марками, если отсутствует возможность их модернизации.

Безотказность – свойство изделия сохранять работоспособность в течение периода наработки без вынужденных перерывов.

Наработка на отказ – время работы до первого отказа. Под отказом понимают событие, после которого автомобиль полностью или частично утрачивает свои функции. По своему характеру отказы делят на постепенные и случайные.

Постепенным называется отказ, который может быть предсказан в процессе эксплуатации автомобиля. Сюда относятся забивка фильтров, износ шеек коленчатого вала, износ тормозных накладок и т. д., ориентировочное время работы которых обычно известно. Устранение таких отказов производится при планируемых техническом обслуживании или ремонте машин.

Случайным называется отказ, характер и причина появления которого неизвестны, такие отказы прогнозируются на основании теории вероятности и обычно учитываются временем на гарантийный ремонт. Устранение случайных отказов производится заводом-изготовителем, если отказ произошел во время гарантийного срока. Длительность гарантийного срока определяется наработкой на отказ и для различных агрегатов она разная.

Ремонтопригодность – свойство изделия, заключающееся в его приспособленности к предупреждению, обнаружению и устранению неплановых отказов или неисправностей путем проведения технического обслуживания или ремонта. Расположение узлов на агрегатах и агрегатов на автомобиле должно обеспечивать свободный доступ к ним и хорошую видимость. Оно позволяет оценивать реальное состояние деталей и дает большую вероятность выявления неисправностей на стадии технического обслуживания.

Оценивается ремонтопригодность средним временем восстановления технического состояния автомобиля при неплановом ремонте из-за вынужденного отказа. Ремонтопригодность влияет на коэффициент технического использования автомобилей, характеризующий количество автомобилей, находящихся на линии.

Долговечность.

Под долговечностью понимают свойство изделия сохранять работоспособность в определенных режимах и условиях эксплуатации до разрушения или другого предельного состояния с учетом остановки на ремонт, например, долговечность коленчатого вала автомобиля определяется временем от начала его работы до выбраковки с учетом восстановления размеров при выполнении ремонтных работ.

Долговечность машин закладывается на стадии конструирования и зависит от конструкции, применяемых материалов, защитных покрытий и других факторов.

Расчетная величина долговечности обеспечивается на стадии производства и зависит от применяемых видов обработки (механической, термической, химико-термической), технического уровня и состояния станочного парка, режимов обкатки и др.

Однако заложенная величина долговечности реализуется в процессе эксплуатации автомобиля и определяется большим количеством факторов, таких как качество технического обслуживания и ремонта, квалификация обслуживающего персонала, воздействие окружающей среды. Долговечность деталей и узлов, установленных на машину в процессе ремонта, должна быть не ниже замененных и при этом обеспечены те же условия работы. Например, при ремонте системы смазки двигателя при замене масла перед установкой масляного фильтра той же конструкции из системы удаляются продукты износа путем ее промывки по соответствующей технологии.

На долговечность деталей оказывает влияние квалификация как обслуживающего персонала, так и ремонтных предприятий. Чем выше квалификация, тем качество ремонта будет выше.

Таким образом, обеспечение долговечности деталей и узлов при выполнении ремонтных работ носит комплексный характер и требует проведения целого ряда организационно-технических работ.

Повышение надежности.

Государственными стандартами предусматривается несколько методов повышения надежности машин, из которых, применительно к ремонту автомобилей, рекомендуются три:

— замена ненадежных элементов на более надежные;

— создание нагруженного резерва в системе;

— повышение долговечности деталей за счет использования более современных технологий ремонта.

При выполнении ремонтных работ очень часто производится замена изношенных деталей и узлов на новые. Здесь важно, чтобы новые детали имели больший срок службы, чем применявшиеся ранее. Этот вариант не всегда возможен, так как новые элементы стоят намного дороже, и нужно провести предварительный экономический анализ, чтобы, например, установка на автомобиль нового, более совершенного двигателя оказалась экономически выгодной.

Под нагруженным резервом понимают случай, когда несколько элементов системы работают в одном рабочем режиме и выполняют одну и ту же функцию. Отказ одного элемента не вызывает отказа всей системы, поскольку его функции выполняют другие элементы, хотя с некоторой перегрузкой, в этом и состоит понятие резерва. Примером может служить тормозная система автомобиля – наиболее низкой надежностью обладают те марки машин, у которых тормозная система каждого колеса запитана от одной центральной. Отказ тормозной системы любого из колес приводит к отказу всей тормозной системы, резерв имеет место только при работе ручного тормоза.

Легковые автомобили многих модификаций имеют раздельную тормозную систему на задние и передние колеса. Надежность такой системы намного выше, так как отказ одной части тормозной системы не приведет к полному ее отказу.

Еще более высокую надежность имеют автомобили с индивидуальной тормозной системой к каждому колесу.

Повышение долговечности деталей за счет использования современных технологий при выполнении ремонтных работ способствует росту надежности машин, например, при окончательной обработке внутренней поверхности цилиндров вместо хонингования используется финишная антифрикционная безабразивная обработка, которая повышает долговечность более чем на 30%.

Практически для всех деталей, подлежащих ремонту, с учетом их формы, размеров, физико-механических свойств и т. д. имеются экономически выгодные технологии. Окончательный выбор остается за ремонтными предприятиями в зависимости от их возможностей.

Ограничение долговечности деталей автомобилей определяется процессами их изнашивания или поломки. Причины появления предельного износа или поломки по своей сути являются причинами остановки на ремонт. Поэтому, прежде чем приступить к замене изношенной или разрушенной детали, необходимо четко знать причину отказа, в этом состоит залог качественного и своевременного выполнения ремонтных работ.

Надежность и долговечность автомобиля

Основы технического обслуживания и ремонта подвижного состава автомобильного транспорта

Надежность и долговечность автомобиля

Надежность автомобиля – это свойства сохранять эксплуатационно-технические качества и безотказно выполнять свои функции при эксплуатации на протяжении установленного заводом-изготовителем (или нормативного) пробега.

Нарушение работоспособности автомобиля происходит в результате отказов или неисправности.

Отказ – это полная или частичная потеря работоспособности автомобиля, при которой он не способен выполнять транспортную работу с установленными показателями эксплуатационных свойств (является основным критерием надежности).

|

|

|

|

|  |  |

|

|

|

Рисунок 1.1 Причины возникновения отказов

Неисправность – это такое состояние автомобиля, при котором он хотя и удовлетво-ряет требованию работоспособности, но не отвечает некоторым второстепенным по значению требованиям технического состояния, как, например, помятые крыло или дверка кузова, разбитая фара и др.

| |

|  |

Рисунок 1.2 Характер процесса возникновения отказов и неисправностей

Качество изделия – это совокупность свойств, удовлетворяющих степени его пригодности для использования по назначению.

Лекция по ТО и ремонту

лекция по техническому обслуживанию и ремонту автомобилей тема:(понятие о надежности)

Просмотр содержимого документа

«Лекция по ТО и ремонту»

Понятия надежности и долговечности

Факторы, определяющие надежность и долговечность автомобильного транспорта.

Понятия надежности и долговечности

Надежность автомобиля – это свойство автомобиля сохранять эксплуатационно-технические качества и безотказно выполнять свои функции при эксплуатации на протяжении установленного заводом-изготовителем срока.

От надежности автомобиля зависит эффективность его технической эксплуатации.

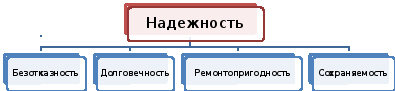

Надежность включает в себя следующие составляющие:

Оценивается следующими показателями:

Вероятность безотказной работы;

Средний срок службы до отказа;

Интенсивность отказов (для невосстанавливаемых деталей);

Параметр потока отказов (для восстанавливаемых деталей).

Долговечность – это свойство автомобиля сохранять работоспособность до наступления предельного состояния. Повышению долговечности автомобиля способствует своевременное проведение ТО и ремонта.

Оценивается следующими показателями:

Средний ресурс (срок службы);

Гамма-процентный ресурс (ресурс, который пройдет изделие с вероятностью γ%);

Вероятность достижения предельного состояния.

Ремонтопригодность – это свойство автомобиля, определяющее его приспособленность к предупреждению, выявлению и устранению отказов и неисправностей путем проведения ТО и ремонта.

Оценивается следующими показателями:

Средняя продолжительность и трудоемкость ТО и ремонта;

Вероятность выполнения какого-либо вида ТО или ремонта в заданное время;

Гамма-процентное время выполнения какого-либо вида ТО или ремонта в заданное время.

Сохраняемость – это свойство автомобиля сохранять исправное и работоспособное состояние в течение срока эксплуатации, хранения и транспортировки. Характеризуется средним и гамма-процентным сроком сохраняемости.

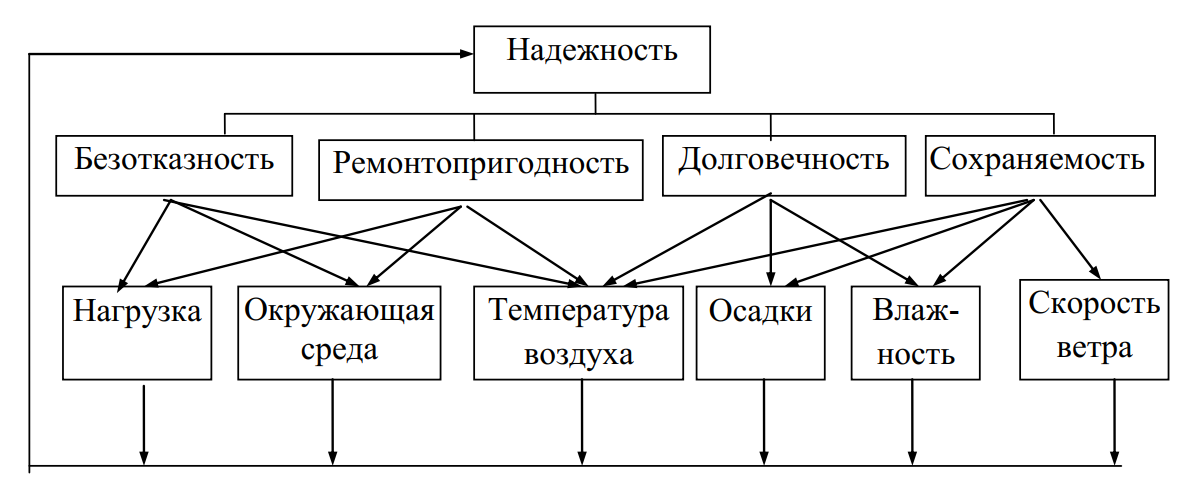

Факторы, определяющие надежность и долговечность автомобильного транспорта.

Совокупность факторов, при которых используется автомобильный транспорт, влияет на режим работы агрегатов и деталей, ускоряя или замедляя интенсивность изменения параметров их технического состояния.

Факторы, определяющие надежность и долговечность автомобиля представлены в следующей схеме:

Надежность автомобилей

1. Основы теории надежности автомобилей

Автомобиль эксплуатируется в самых различных условиях и представляет собой сложную систему, совокупность действующих элементов – сборочных единиц и деталей, обеспечивающих выполнение ее функций. Автомобиль, агрегат, механизм, деталь могут объединяться общим понятием – объект или изделие. Современный автомобиль состоит из 15-20 тыс. деталей, из которых 7-9 тыс. теряют свои первоначальные свойства при работе, причем 3-4 тыс. деталей имеют срок службы меньше, чем автомобиль в целом и являются объектами особого внимания. Из них 200-400 деталей являются критическими по надежности.

Надежность (Reliability, dependability) — это свойство автомобиля выполнять транспортную работу, сохраняя во времени или по пробегу техникоэксплуатационные показатели в требуемых пределах, соответствующих заданным режимам, условиям использования, ТО и ремонта, хранения. Составляющие надежности:

Проблема надежности механизмов стоит на первом месте в любой отрасли, т.к. необходимо эксплуатировать механизмы с минимальными затратами. Кроме того, важность проблемы состоит в массовости производства. Надежность автомобиля характеризуется комплексом качеств (рисунок 1):

Рисунок 1 – Матрица понятия «надежность автомобиля»

Под качеством продукции (the quality of the products) понимают совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с назначением. Совокупность свойств качества продукции оценивают показателями качества. Их подразделяют на показатели назначения, надежности, технологичности, транспортабельности, стандартизации и унификации, безопасности, эргономические, экологические, эстетические и патентно-правовые. Таким образом, надежность — один из основных показателей качества продукции. Без высокой надежности не может быть и продукции высокого качества.

Изменение технического состояния автомобилей, агрегатов и механизмов происходит под влиянием постоянно действующих причин, обусловленных работой самих механизмов, внешних условий, случайных причин (например – перегрузка автомобиля).

Для характеристики надежности автомобилей в зависимости от конструктивно-технологических и эксплуатационных факторов применяют систему показателей (критериев), позволяющих количественно оценить надежность автомобиля в целом или его элементов (таблица 1).

Надежность автомобилей зависит от условий работы. Поэтому понятие надежности тесно увязывается с условиями эксплуатации (рисунок 2).

Надежность прежде всего зависит от технического уровня заводов изготовителей автомобилей, запасных частей, материалов. Надежность — категория не только техническая, но и экономическая, учитывающая последствия отказов и неисправностей.

Рисунок 2 — Связь надежности автомобиля с окружающими условиями

Таблица 1 — Система показателей надежности автомобилей

| Надежность автомобиля | Безотказность | Вероятность безотказной работы |

| Средняя наработка до отказа | ||

| Плотность вероятности отказов | ||

| Интенсивность отказов | ||

| Параметр потока отказов | ||

| Долговечность | Ресурс автомобиля | гарантийный |

| межремонтный | ||

| назначенный | ||

| оптимальный | ||

| Срок службы автомобиля | гарантийный | |

| между ремонтами | ||

| до списания | ||

| оптимальный | ||

| Ремонтопригодность | Вероятность достижения предельного состояния | |

| Коэффициент доступности к объекту ТО и ремонта | ||

| Коэффициент контролепригодности | ||

| Коэффициент легкосъемности изделия | ||

| Коэффициент взаимозаменяемости | ||

| Сохраняемость | Средний срок сохраняемости автомобиля | при транспортировке |

| при хранении |

2. Основные причины изменения технического состояния автомобилей

Основными постоянно действующими причинами изменения технического состояния автомобиля, его агрегатов и механизмов являются:

1. Изнашивание механическое, к которому относятся:

2. Изнашивание молекулярно-механическое проявляется в результате молекулярного сцепления трущихся поверхностей, происходит мгновенное сваривание и перенос металла с одной поверхности детали на другую (питтинг), может произойти разрыв граничной пленки и возникнуть сухое трение. Наблюдается во втулках валов, поршнях, особенно в процессе приработки механизмов.

3. Изнашивание коррозионно-механическое, сопровождается явлениями химического взаимодействия окружающей среды с материалом, к которому относятся:

3. Влияние условий эксплуатации на изменение технического состояния автомобилей

Условия эксплуатации, при которых используются автомобили, влияют на режимы работы агрегатов и деталей, ускоряя или замедляя изменение параметров их технического состояния:

4. Классификация отказов

Классификация отказов автомобиля необходима для выявления их причин и разработки мер по их предупреждению и устранению. Отказом называется полная или частичная потеря работоспособности автомобиля. Существует несколько квалификационных признаков, главными из которых сводятся к следующим:

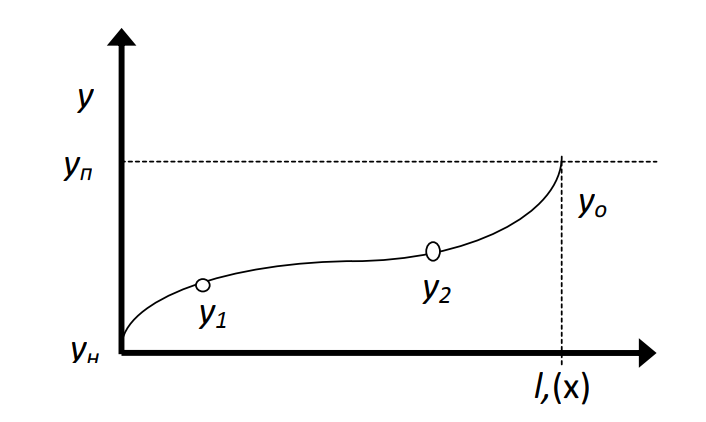

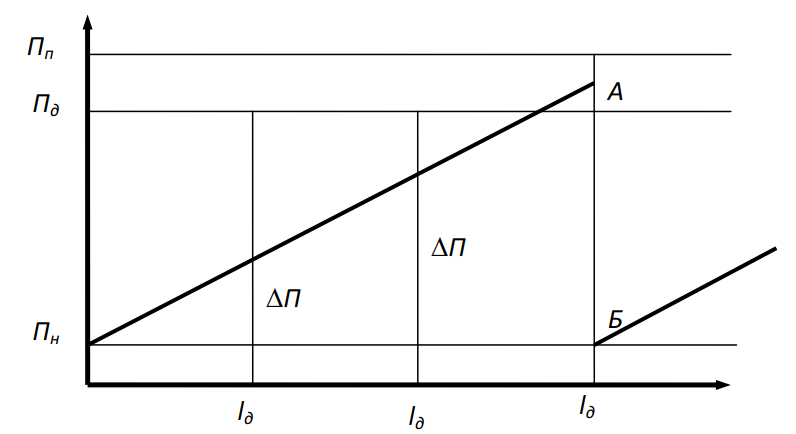

Для постепенных отказов характерен последовательный переход из начального состояния yн в состояние отказа yо через ряд промежуточных состояний y1, y2 и т.д. (рисунок 3).

Постепенные отказы можно предотвратить своевременным проведением технического обслуживания автомобилей и спрогнозировать.

На постепенные отказы приходится до 70% всех отказов автомобиля.

Рисунок 3 — Переход параметра технического состояния автомобиля из начального в предельное при постепенном отказе

Постепенные отказы можно предотвратить своевременным проведением технического обслуживания автомобилей и спрогнозировать.

На постепенные отказы приходится до 70% всех отказов автомобиля.

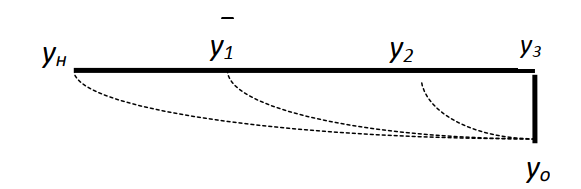

— внезапные отказы, т.е. это внезапное изменение какого-либо параметра от случайного характера. Возникают в результате скачкообразного изменения технического состояния автомобиля (например, лопнула рессора из-за превышения допустимой нагрузки, рисунок 4).

Рисунок 4 — Переход параметра технического состояния автомобиля из начального в предельное при внезапном отказе

— перемежающиеся лтказы — многократно возникающие и самоустраняющиеся отказы (например, ослабление крепления электрического контакта).

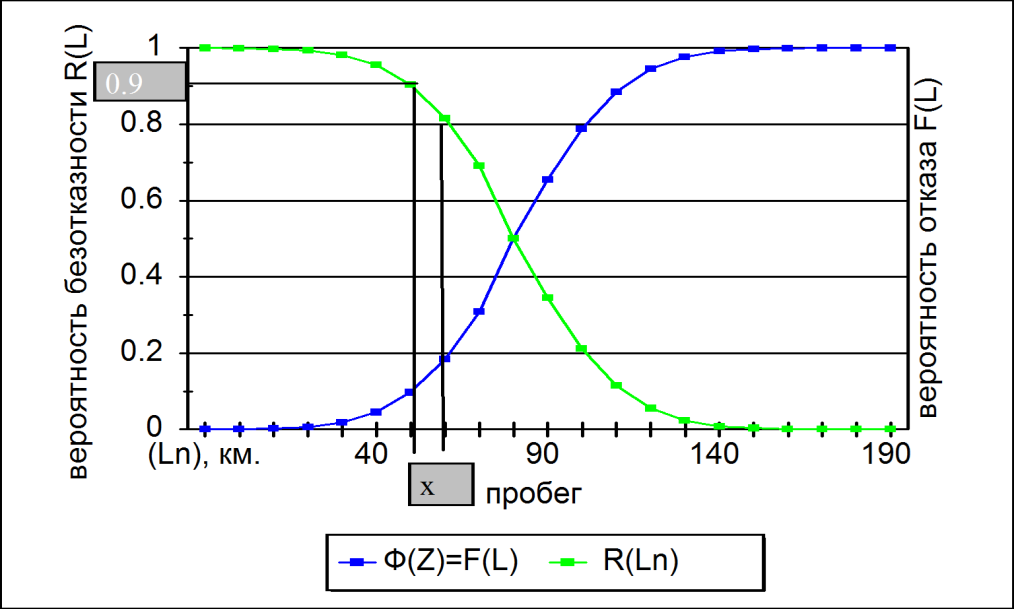

Примечание: графически зависимости вероятности отказа и безотказности от пробега представлены на рисунке 5.

Рисунок 5 — Зависимость вероятности отказа и безотказности от пробега автомобиля

5. Режимы технического обслуживания автомобилей

Важнейшим условием поддержания заданного уровня надежности автомобилей в условиях эксплуатации является назначение оптимальных режимов их технического обслуживания:

Проблема оптимизации ТО является весьма сложной. Однако, при любом рассмотрении этой проблемы необходимо учитывать надежность и готовность автомобилей и влияние на них профилактических работ. В состав профилактических работ входят:

Контрольно-диагностические работы выполняются в обязательном порядке через определенный пробег, а все остальные работы – после таких работ. Т.е., периодичность технического обслуживания автомобилей, являющаяся основным вопросом при обосновании режимов профилактики, определяется периодичностью контрольно-диагностических работ.

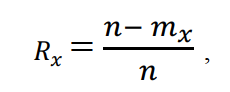

Анализ количественных характеристик эксплуатационной надежности автомобилей показывает, что в качестве критериев для определения оптимальной периодичности контрольно-диагностических работ могут быть использованы:

где mx — число изделий, отказавших за наработку;

n – общее число изделий.

Режимы ТО автомобилей разрабатываются для нескольких типичных условий эксплуатации. Проверяются эти режимы в реальных условиях эксплуатации по специальным критериям:

Знание и количественная характеристика закономерностей изменения параметров технического состояния узлов, агрегатов и автомобиля в целом позволяет

управлять работоспособностью и техническим состоянием автомобиля в целом в процессе эксплуатации. Т.е., поддерживать и восстанавливать его работоспособность. Необходимость поддержания высокого уровня работоспособности требует, чтобы большая часть отказов и неисправностей была предупреждена.

Поэтому задача ТО состоит, главным образом, в предупреждении возникновения отказов и неисправностей, а задача ТР – в их устранении (в восстановлении работоспособности). Предупреждение отказов и неисправностей требует регламентации ТО, т.е. регулярного по плану выполнения определенных операций ТО с установленной периодичностью и трудоемкостью.

Перечень выполняемых операций, их периодичность и трудоемкость в целом составляют режим ТО.

На автомобильном транспорте большинства стран, также как и у нас, используется планово-предупредительная система ТО и ремонта автомобилей, судов, самолетов, тепловозов, электровозов и др.

В соответствии с этой системой, ТО автомобилей носит предупредительный, профилактический характер и выполняется после определенной наработки (пробега) автомобилей, а ремонт выполняется по потребности (хотя и он должен планироваться, используя карту надежности автомобиля).

6. Планово-предупредительная система технического обслуживания и ремонта автомобилей

Принципиальные основы организации и нормативы технического обслуживания и ремонта автомобилей в нашей стране регламентируются и базируются

«Положением по техническому обслуживанию и ремонту подвижного состава автомобильного транспорта». Этот документ является основополагающим документом по ТО и ремонту автомобилей в нашей стране, на основе которого производятся планирование и организация ТО и ремонта автомобилей, определяются ресурсы, проектируются и реконструируются АТП и разрабатывается ряд производных нормативно-технологических документов.

«Положением…» предусматриваются: ежедневное техническое обслуживание (ЕО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2), сезонное обслуживание (СО). Эти виды обслуживания отличаются между собой периодичностью, перечнем и трудоемкостью выполняемых работ.

Диагностические работы (общее диагностирование Д-1 и поэлементное углубленное диагностирование Д-2) являются технологическим элементом ТО и ремонта автомобиля и дают информацию о его техническом состоянии при выполнении соответствующих работ;

Ремонт автомобилей в соответствии с характером и назначением работ подразделяется на текущий (ТР) и капитальный (КР):

В системе ТО и ремонта автомобилей существует еще один вид ремонта – сопутствующий, который производится совместно с ТО-1 или ТО-2, при условии, если его трудоемкость составляет не более 15-20% от трудоемкости соответствующего вида ТО.

Нормативы ТО и ремонта, установленные Положением, относятся к определенным условиям эксплуатации, называемым эталонными. За эталонные условия принята работа базовых автомобилей АТП со списочным составом 200-300 единиц не более чем с тремя технологически совместимыми группами, имеющих пробег с начала эксплуатации 50-75% от нормы пробега до КР, которые эксплуатируются на дорогах первой категории в умеренном климатическом районе с умеренной агрессивностью окружающей среды. При работе в иных, отличных условиях эксплуатации, изменяются безотказность и долговечность автомобилей, а также затраты на обеспечение их работоспособности. Поэтому нормативы ТО и ремонта следует корректировать посредством коэффициентов корректирования.

Таблица 2 — Коэффициент корректирования нормативов в зависимости от условий эксплуатации – К1

ЭКСПЛУАТАЦИИ

Примечание: после определения скорректированной периодичности ТО проверяется ее кратность между видами обслуживания с учетом среднесуточного пробега с последующим округлением до целых сотен километров.

Таблица 3 — Коэффициент корректирования нормативов в зависимости от модификации подвижного состава и особенности организации его работы – К2

| МОДИФИКАЦИЯ ПОДВИЖНОГО СОСТАВА И ОРГАНИЗАЦИЯ ЕГО РАБОТЫ | НОРМАТИВЫ | ||

| Трудоемкость ТО и ТР | Пробег до КР | Расход ЗЧ | |

| Базовый автомобиль | 1,00 | 1,00 | 1,00 |

| Седельные тягачи | 1,10 | 0,95 | 1,05 |

| Автомобили с одним прицепом | 1,15 | 0,90 | 1,10 |

| Автомобили с двумя прицепами | 1,20 | 0,85 | 1,20 |

| Автомобили-самосвалы при работе на плечах свыше 5 км | 1,15 | 0,85 | 1,20 |

| Автомобили-самосвалы с одним прицепом или при работе на коротких плечах до 5 км | 1,20 | 0,80 | 1,25 |

| Автомобили-самосвалы с двумя прицепами | 1,25 | 0,75 | 1,30 |

| Специализированный подвижной состав | 1,1—1,20 | — | — |

Таблица 4 — Коэффициент корректирования нормативов в зависимости от природно-климатических условий – К3 = К3 × К 1 3

| ХАРАКТЕРИСТИКА РАЙОНА | НОРМАТИВЫ | |||

| Периодичность трудоемкость ТР | Пробег до КР | Расход ЗЧ | ||

| Умеренный | 1,0 | 1,0 | 1,0 | 1,0 |

| Умеренно теплый, умеренно теплый влажный, теплый влажный | 1,0 | 0,9 | 1,1 | 0,9 |

| Жаркий сухой, очень жаркий сухой | 0,9 | 1,1 | 0,9 | 1,1 |

| Умеренно холодный | 0,9 | 1,1 | 0,9 | 1,1 |

| Холодный | 0,9 | 1,2 | 0,8 | 1,25 |

| Очень холодный | 0,8 | 1,3 | 0,7 | 1,4 |

| С ВЫСОКОЙ АГРЕССИВНОСТЬЮ ОКРУЖАЮЩЕЙ СРЕДЫ | 0,9 | 1,1 | 0,9 | 1,1 |

Примечание: агрессивность окружающей среды учитывается и при постоянном использовании подвижного состава для перевозки химических грузов, вызывающих интенсивную коррозию деталей.

Таблица 5 — Коэффициенты корректирования нормативов удельной трудоемкости текущего ремонта (К4) и продолжительности простоя в ТО и ремонте (К 1 4) в зависимости от пробега с начала эксплуатации

| ПРОБЕГ С НАЧАЛА ЭКСПЛУАТАЦИИ В ДОЛЯХ ОТ НОРМАТИВНОГО ПРОБЕГА ДО КР | АВТОМОБИЛИ | |||||

| Легковые | Автобусы | Грузовые | ||||

| К4 | К 1 4 | К4 | К 1 4 | К4 | К 1 4 | |

| До 0,25 | 0,4 | 0,7 | 0,5 | 0,7 | 0,4 | 0,7 |

| Свыше 0,25 до 0,50 | 0,7 | 0,7 | 0,8 | 0,7 | 0,7 | 0,7 |

| Свыше 0,50 до 0,75 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| Свыше 0,75 до 1,00 | 1,4 | 1,3 | 1,3 | 1,3 | 1,2 | 1,2 |

| Свыше 1,00 до 1,25 | 1,5 | 1,4 | 1,4 | 1,4 | 1,3 | 1,3 |

| Свыше 1,25 до 1,50 | 1,6 | 1,4 | 1,5 | 1,4 | 1,4 | 1,3 |

| Свыше 1,50 до 1,75 | 2,0 | 1,4 | 1,8 | 1,4 | 1,6 | 1,3 |

| Свыше 1,75 до 2,00 | 2,2 | 1,4 | 2,1 | 1,4 | 1,9 | 1,3 |

| Свыше 2,00 | 2,5 | 1,4 | 2,5 | 1,4 | 2,1 | 1,3 |

Таблица 6 — Коэффициент корректирования нормативов трудоемкости ТО и ТР в зависимости от количества обслуживаемых и ремонтируемых автомобилей на АТП и количества технологически совместимых групп подвижного состава – К5

| КОЛИЧЕСТВО АВТОМОБИЛЕЙ, ОБСЛУЖИВАЕМЫХ И РЕМОНТИРУЕМЫХ НА АТП | КОЛИЧЕСТВО ТЕХНОЛОГИЧЕСКИ СОВМЕСТИМЫХ ГРУПП ПОДВИЖНОГО СОСТАВА | ||

| Менее трех | Три | Более трех | |

| До 100 | 1,15 | 1,20 | 1,30 |

| Свыше 100 до 200 | 1,05 | 1,10 | 1,20 |

| Свыше 200 до 300 | 0,95 | 1,00 | 1,10 |

| Свыше 300 до 600 | 0,85 | 0,90 | 1,05 |

| Свыше 600 | 0,80 | 0,85 | 0,95 |

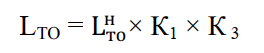

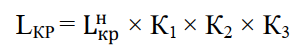

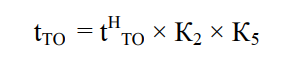

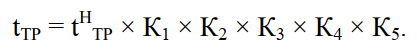

Результирующий коэффициент корректирования нормативов ТО автомобилей получается перемножением соответствующих коэффициентов, причем результирующие коэффициенты корректирования периодичности ТО и пробега до КР, км, должны быть не менее 0,5 и рассчитываются по формулам (2) и (3)

—периодичность ТО

—пробег до КР

—трудоемкость ТО

—трудоемкость ТР

7. Диагностика технического состояния автомобилей

Техническая диагностика (technical diagnostics) — отрасль знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его технического состояния без разборки, а также технологию и организацию использования систем диагностирования в процессах технической эксплуатации автомобилей.

Техническим диагностированием называют процесс определения технического состояния объекта без его разборки, путем измерения величин, характеризующих его состояние и сравнения их с нормативами. Диагностирование обеспечивает систему ТО и ремонта автомобилей индивидуальной информацией об их техническом состоянии. Диагностирование автомобилей осуществляется в соответствии с алгоритмом, установленным технической документацией. Алгоритм диагностирования — это совокупность последовательных действий по определению технического состояния автомобиля.

Комплекс, включающий средства диагностирования (к которым относятся стенды, приборы), алгоритм диагностирования и объект диагностирования (автомобиль в целом или его узлы) называется системой диагностирования.

Возникновение потребности в объективной и достоверной информации, получаемой с помощью инструментальных методов контроля, объясняется действием на автомобильном транспорте двух важных факторов — усложнения автомобильной техники и стремления обеспечить поддержание работоспособности автомобилей в условиях низкой обеспеченности квалифицированными кадрами. Наличие в автотранспортных предприятиях (АТП) простой по конструкции автомобильной техники и небольшие размеры автохозяйств давали возможность обходиться информацией, получаемой через опытного механика субъективными методами. Однако с появлением новых моделей автомобилей усложненной конструкции и укрупнением АТП такая информация все в меньшей степени обеспечивала эффективное управление поддержанием работоспособности автомобилей.

Для повышения эффективности ТО и ремонта автомобилей требуется индивидуальная информация о их техническом состоянии до и после ТО и ремонта. При этом необходимо, чтобы получение информации было доступным и не требовало бы разборки агрегата и больших затрат труда. Индивидуальная информация о скрытых и назревающих отказах позволяет предотвратить преждевременный или запоздалый ремонт или техническое обслуживание, а так же проконтролировать качество выполненной работы.

Диагностированием называется процесс определения технического состояния объекта без его разборки по внешним признакам путем измерения величин, характеризующих его состояние и сопоставления их с нормативами.

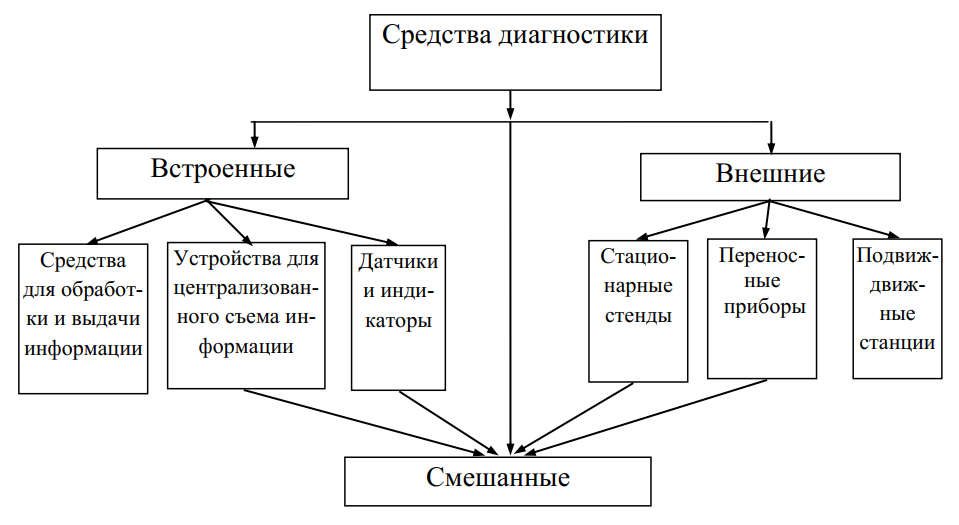

Средствами диагностики служат: специальные приборы и стенды, которые подразделяются на внешние и встроенные в автомобиль. Причем, при диагностировании используют не только технические средства, но и субъективные возможности человека, его органы чувств, опыт и навык.

При ТО и ремонте автомобилей используют 2 вида информации:

Статическая и диагностическая информации дополняют друг друга в процессе принятия решения о направлении автомобиля на ТО или ремонт.

Под параметрами понимается качественная и количественная мера, характеризующая состояние системы, механизма, элемента и процесса в целом. Различают структурные и диагностические параметры.

Таблица 7 – Виды систем диагностирования

| Системы диагностирования | |||

| Функциональная | Внешняя | Встроенная | Общая |

| Тестовая | Непрерывная | Локальная | |

| Универсальная | Периодическая | Смешанная | Автоматизированная |

В функциональных системах диагностирование проводят в процессе работы автомобиля.

В тестовых системах для диагностирования работу автомобиля воспроизводят на стенде.

Универсальные системы предназначены для нескольких диагностических процессов.

Специальные системы обеспечивают один диагностический процесс.

В общих системах объектом диагностирования является автомобиль в целом для определения его работоспособности.

В локальных системах объектом диагностирования является агрегат, механизм, узел, система автомобиля.

В ручных системах управление средствами диагностирования осуществляется вручную.

В автоматизированных системах управление осуществляется с использованием компьютеров.

В непрерывных системах диагностирование осуществляется в процессе работы автомобиля при помощи встроенных средств (бортовых компьютеров).

В периодических системах диагностирование осуществляется с определенной периодичностью (перед ТО-1 или ТО-1) при помощи внешних приборов и стендов.

Во встроенных системах используются встроенные средства диагностирования;

Во внешних системах используются внешние средства диагностирования.

В смешанных системах диагностирования используются и встроенные (датчики) и внешние (индикаторы) средства.

Оценку технического состояния автомобиля в прошлом (например, для выявления причины аварии) называют ретроспекцией.

Оценка технического состояния в будущем (например, для определения срока его работоспособности) называется прогнозированием.

Применение диагностики эффективно, если суммарные удельные затраты на ТО, ремонт и диагностику меньше суммарных удельных затрат на ТО и ремонт без диагностики

Практика показывает, что суммарные удельные затраты на ТО и ремонт с диагностикой на 20-25% меньше суммарных удельных затрат на ТО и ремонт без диагностики.

Возможности диагностирования автомобилей и агрегатов зависят от их контролепригодности.

Контролепригодность — это приспособленность автомобиля к диагностическим работам, которые позволяют обеспечит достоверную информацию о техническом состоянии автомобиля при минимальных затратах труда, времени и средств.

Рисунок 6 — Классификация средств диагностирования

Внешние средства классифицируются на:

1. Стенды, обеспечивающие:

2. Переносные приборы, обеспечивающие диагностирование:

Встроенные средства включают:

Смешанные средства включают

8. Параметры технического состояния автомобилей

Возможность непосредственного измерения в процессе эксплуатации физических величин или структурных параметров (износов, задиров и др.) сопряжений механизмов автомобиля без их разборки весьма ограничена. Поэтому при диагностировании пользуются косвенными признаками, которые называются диагностическими параметрами и которые отражают техническое состояние автомобиля. Диагностическими параметрами могут быть:

Диагностические нормативы служат для количественной оценки технического состояния автомобиля, устанавливаются ГОСТами и руководящими документами. К ним относятся:

На основании допустимого норматива ставят диагноз состояния объекта и принимают решение о необходимости технического обслуживания и ремонта.

Если текущее значение диагностического параметра выходит за пределы Пд, то необходимо проводить техническое обслуживание или предупредительный ремонт, так как автомобиль может выйти из строя на линии (рисунок 7).

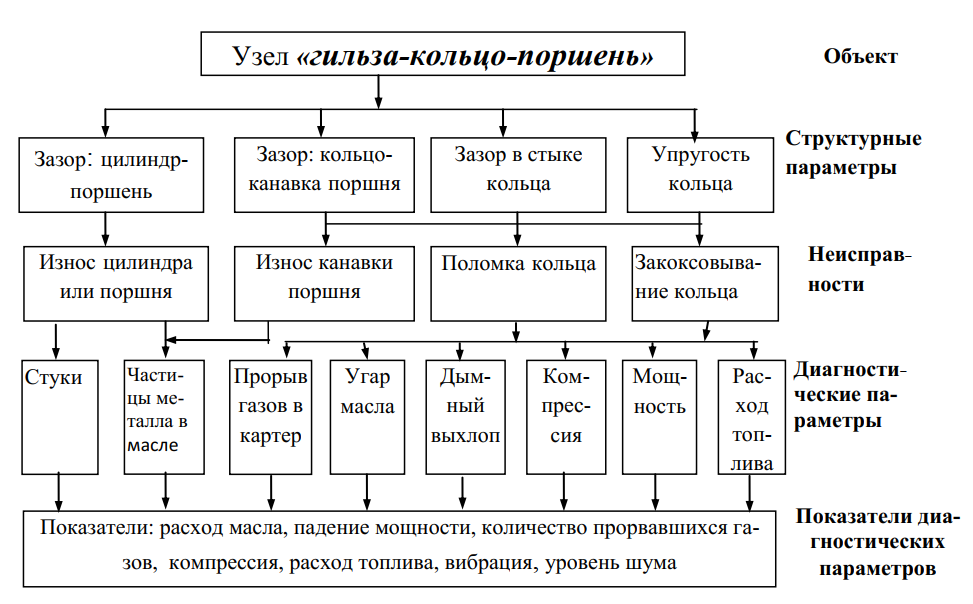

Объектом диагностики может быть любой агрегат, механизм, узел или автомобиль в целом. Приступая к диагностированию, необходимо выявить те узлы, которые определяют его надежность. Такой подход позволяет создать модель объекта и составить его структурно-следственную схему диагностирования, т.е. схематическое отображение важных для диагностики характеристик. Такая схема служит для выбора диагностических параметров.

Цель постановки диагноза — выявить неисправности объекта, определить потребность в техническом обслуживании и ремонте, оценить качество выполненных работ или подтвердить пригодность диагностируемого объекта к эксплуатации.

lд — периодичность планового диагностирования, км; П — приращение параметра за межконтрольный пробег; АБ — профилактическое восстановление объекта

Рисунок 7 — Схема формирования диагностического норматива В зависимости от задачи различают общий и локальный диагноз.

Общий диагноз решает вопрос о соответствии или несоответствии объекта общим требованиям. При общем диагнозе используют один диагностический параметр. Общий диагноз сводится к измерению текущего параметра П и сравнения его с нормативом. При периодическом диагностировании нормативом является допустимое значение диагностического параметра Пд, а при непрерывномпредельное Пп.

При П> Пп — необходим ремонт,

Локальный диагноз — позволяет выявить конкретные неисправности. Его проводят по нескольким диагностическим параметрам. Каждый диагностический параметр связан с несколькими структурными и наоборот. Эти связи можно представить в виде структурно-следственной модели (рисунок 1.8).

Модель позволяет выявить связи между наиболее вероятными неисправностями объекта и его диагностическими параметрами. То есть, двигаясь от диагностических параметров к вероятным неисправностям объекта ставят диагноз его технического состояния. Эти задачи решаются с помощью диагностической матрицы.

Рисунок 8 — Структурно-следственная модель диагностирования (цилиндропоршневая группа двигателя как объект диагностирования)

9. Методы диагностики

Диагностирование является качественно новой, более совершенной формой проведения контрольных работ. От традиционных контрольных осмотров, выполняемых на АТП в основном субъективными методами с привлечением в качестве экспертов наиболее квалифицированных механиков и ремонтных рабочих, диагностирование отличается, во-первых, объективностью и достоверностью оценки технического состояния автомобилей, что достигается применением инструментальных методов проверки, во-вторых, возможностью определения выходных параметров (параметров эффективности) агрегатов и систем автомобилей (мощности, топливной экономичности, тормозных качеств и т.д.) и, втретьих, наличием условий для повышения надежности и организованности функционирования производства ТО и ремонта автомобилей за счет более эффективного оперативного управления им.

Методы диагностики автомобилей основываются на способах замера диагностических параметров, причем тех, которые наиболее приемлемы. Выбор параметров осуществляется при помощи структурно-следственной схемы диагностирования механизма или узла. Анализируя схему, можно выбрать наиболее эффективный метод диагностирования автомобиля.

В настоящее время наибольшее распространение получили методы:

При диагностировании производится спектральный анализ масла для определения концентрации в нем продуктов износа. По составу отработавших газов можно судить о состоянии топливной системы, клапанах, ТНВД дизеля и т.д.

Таким образом, диагностика служит не только для получения оперативной информации о техническом состоянии автомобиля и его систем, с выявлением конкретных причин неисправностей, но и для прогнозирования возможного ресурса пробега без проведения дополнительных технических воздействий и ремонта. Поэтому внедрение диагностики в производство, помимо вышеуказанных положительных моментов, позволяет планировать оптимальные объемы работ по обслуживанию и ремонту автомобилей, что значительно экономит средства, производственные ресурсы и т.д.

Диагностирование осуществляется либо в процессе работы самого автомобиля, его агрегатов и систем на заданных нагрузочных, скоростных и тепловых режимах (функциональное диагностирование), либо при использовании внешних приводных устройств (роликовых стендов, подкатных и переносных приспособлений), с помощью которых на автомобиль подаются тестовые воздействия (тестовое диагностирование). Эти воздействия должны обеспечивать получение максимальной информации о техническом состоянии автомобиля при оптимальных трудовых и материальных затратах.

Например, мощностные показатели автомобиля проверяют на режиме максимального крутящего момента, экономические показатели на режиме, соответствующем реализации контрольного расхода топлива, т.е. при наиболее экономичной скорости и при нагрузочном режиме, имитирующем движение автомобиля по ровному горизонтальному отрезку пути с асфальтобетонным покрытием. Тормозные качества проверяют при таких скоростях и нагрузках, которые позволяют надежно выявить основные неисправности тормозной системы автомобиля.