Ударная задача. Что убивает подвеску и как отсрочить необходимость ее ремонта

Пожалуй, именно ресурс подвески в наибольшей степени зависит от того, насколько бережно относится владелец к своему автомобилю и как на нем ездит. Впрочем, хватает и других факторов, игнорировать которые было бы неправильно.

Стала сложнее, но надежнее ли?

Важно понимать: от работы подвески зависит не только ездовой комфорт (в частности, плавность хода), но и активная безопасность. А это не только управляемость и курсовая устойчивость, но и тормозные качества, ведь они во многом зависят от того, насколько хорош контакт колес с дорогой.

Настройка ходовых качеств – это всегда компромисс, и очевидно, что последние годы автопроизводители сместили акценты в сторону управляемости, а не комфорта. Вкупе с применением более крупных колес с низкопрофильной резиной это снижает плавность хода, но попутно увеличивает нагрузку на саму ходовую часть. Применение легкосплавных материалов снижает неподрессоренные массы, но обычно оборачивается более высокой стоимостью и сокращением ресурса.

Плюс имеет место само усложнение конструкции: многорычажные схемы, выверенная эластокинематика, регулируемые амортизаторы, активные стабилизаторы и полноуправлемое шасси – да, пока все это применяется преимущественно на автомобилях премиальных марок, но ведь многие технологии со временем и удешевлением переносятся и на масс-маркет.

В общем, подвеска современного автомобиля может быть не такой простой, дешевой и выносливой, как на моделях 1980-1990-х (хотя сложные конструкции встречались и на них). Но здесь важно не допустить логическую ошибку: ресурс и надежность не зависят напрямую от сложности. Можно привести достаточно примеров, когда детали простых подвесок не отличались большой живучестью, а многорычажные, наоборот, ходили очень долго. Сложная подвеска будет дороже в «переборке» – факт. Но запас прочности зависит от используемых материалов, подбора компонентов, конструктивных особенностей и настроек.

Агрессивная среда

Если разобраться, на детали подвески действуют три основные силы: внешняя среда, время (усталость материалов) и нагрузки.

Агрессивная внешняя среда со временем приводит к коррозии металлических элементов, но должно пройти немало лет, прежде чем рычаги или крепления амортизаторов проржавеют настолько, что потеряют прочность.

Исключение – резьбовые соединения, когда после нескольких лет болты и гайки в подвеске откручиваются с применением химии или вообще срываются/срезаются. В этом случае элементарный ремонт грозит обернуться танцами с бубном. Профилактика: использование специальных средств при работе с резьбовыми соединениями (при установке деталей), их периодическая разработка в случае с узлами, отвечающими за углы установки колес (например, гайки рулевых наконечников, развальных рычагов).

Наконец, с точки зрения ресурса деталей страшно проникновение воды и грязи через поврежденные пыльники и прочие защиты – здесь под ударом оказываются пневмобаллоны, шаровые соединения, опорные подшипники и амортизаторы. По большому счету эффективность защиты этих деталей зависит от качества применяемых материалов или конструктивных особенностей. Здесь автомобилист может разве что следить за состоянием пыльников и своевременно их менять. Впрочем, это теория, а на практике немного иначе. Часто поврежденный пыльник замечают, когда уже поздно и просто понятно, из-за чего деталь раньше времени вышла из строя.

Как показывает практика, менять пыльник на стойке стабилизатора никто не будет, часто даже на шаровой опоре это далеко не всегда целесообразно: качественный заменитель еще надо найти, а с учетом работ стоимость всей операции приблизится к замене всей детали, если она сама по себе недорогая. Другое дело, если она идет только в сборе с рычагом и стоимость такого узла внушительная. Тогда можно рассматривать даже вопрос восстановления опоры, что позволяет обновить деталь за меньшие деньги.

Правда, мастера приводят и другой пример. Приезжает клиент менять амортизаторы – и привозит только их, мол, пыльники и отбойники ставьте старые, они еще походят. Это от экономии, потому что эти «резинки» могут стоить как половина амортизатора. Хозяин – барин. Ставят, а через год машина приезжает снова в ремонт: пыльник прохудился, погнал грязь на шток, сальник разбило, зеркало штока поцарапало, стойка потекла.

К слову, амортизаторы тоже можно восстанавливать, но это опять же целесообразно в каких-то исключительных случаях (замена намного дороже, необходимо сохранение или придание особых настроек и т.д.). В большинстве случаев вышедший из строя амортизатор все же меняется на новый.

Устали

Старение материалов, усталостный износ – это в первую очередь про резинометаллические изделия сайлент-блоки. Рано или поздно резина растрескивается, рвется – и узел перестает работать как надо. Это же относится и к втулкам стабилизаторов. На этом можно данную тему и закончить, однако есть одно но. Ресурс сайлент-блоков также зависит от правильности их установки. В частности, в каком положении находится рычаг подвески в момент зажимания болтов сайлент-блоков. Если это делается на подъемнике, подвеска разгружена, колесо опущено вниз. Зафиксируете сайлент-блок в таком положении – он все время будет работать с повышенной нагрузкой и раньше времени выйдет из строя.

Пружины со временем тоже проседают, это же относится и к альтернативным упругим элементам – рессорам и торсионам. Но процесс заметно ускоряется, если часто ездить с полной загрузкой.

Это вопрос нагрузок

И вот теперь мы подошли к основному фактору, от которого зависит ресурс большинства деталей подвески (если пока опустим вопрос их качества). От того, по каким дорогам и как аккуратно ездит водитель, зависит ходимость шаровых опор, сайлент-блоков, стоек стабилизатора, амортизаторов, а у некоторых – даже самих рычагов! Ударные нагрузки при проезде ям и неровностей, постоянное вырабатывание всего хода подвески до ограничителей, а если еще и масса автомобиля близка к предельной (при его полной загрузке, перегрузе), то все это заметно сокращает ресурс деталей.

А еще повышенные нагрузки вызывает эксплуатация с неисправными или неправильно подобранным узлами, когда те начинают влиять на другие детали. Скажем, установка куда более мягких пружин, чем надо, провоцирует ускоренный износ амортизаторов. Не замененный вовремя рычаг «многорычажки» потянет за собой соседние и так далее. Также напомним, что ряд деталей меняется парами. Впрочем, здесь надо учитывать конструктивные особенности подвески, обстоятельства ремонта и состояние второй детали.

Еще один пример, когда одна неисправность тянет за собой другую, демонстрирует пневматическая подвеска Airmatic. Компрессор в ней выходит из строя не просто так. Одна из причин – неудачный выбор материала для патрубка воздухозаборника системы, который со временем разрушается, воздух подается в систему мимо фильтра. Зачастую компрессору приходится работать чаще положенного, когда начинают «травить» воздух подушки или перестают корректно работать клапаны пневмосистемы. Так что за состоянием пневмоподвески в принципе надо следить, особенно в сложных дорожных и климатических условиях.

Запчасти – вопрос отдельный

В свое время автопроизводитель потратил немало времени на то, чтобы настроить ходовые качества автомобиля, сделать его поведение безопасным и предсказуемым в различных условиях, обеспечить необходимый баланс между управляемостью и комфортом. По мере износа сайлент-блоков, «усталости» амортизаторов, проседания пружин поведение автомобиля на дороге меняется. Возможно, он становится чуть комфортнее, но курсовая устойчивость может страдать, а характер поворачиваемости – отличаться от изначально заданной. Поэтому, чтобы сохранять ездовые качества автомобиля, подвеску следует содержать в исправном состоянии, используя качественные запчасти.

Здесь, конечно, вопрос тонкий. Понятно, что под «оригиналом» скрывается все равно какой-то профильный производитель – и детали под его маркой будут куда доступнее при том же качестве. Более того, даже «лицензия» попроще может иметь смысл, но тут надо смотреть на марку и модель автомобиля, а также на предлагаемые варианты.

Опыт мастеров показывает, что целесообразность покупки дешевых/дорогих деталей может быть очень разной: в одних случаях дешевле чуть чаще менять китайские стойки стабилизатора, которые в разы дешевле более-менее приличных марок, в других – стоит связываться только с «оригиналом» или очень дорогой «лицензией», но оно того стоит.

Также, если говорим про амортизаторы, пружины, сайлентблоки, некоторые другие детали, вопрос еще и в том, что хочет получить на выходе владелец – стандартные качества, заложенные автопроизводителем, или что-то иное, что актуально для тюнинга. Здесь же, кстати, стоит напомнить о том, что даже в масс-маркете, не говоря про «премиум», для одной модели могут предлагаться различные варианты исполнения подвески. И это важно учитывать при заказе деталей. А при переходе с одной версии подвески на другой – понимать, что и замена должна быть комплексной, то есть не только пружины, но и амортизаторы, возможно, что-то еще. В противном случае заводской баланс настроек будет испорчен.

Не забудьте про «развал»!

От углов установки колес также в немалой степени зависит поведение автомобиля. Важно периодически проверять эти параметры и производить регулировку, даже если не было ремонтных работ. И уж тем более когда они были, менялись рулевые тяги или наконечники, шаровые опоры, пружины, сайлент-блоки, даже просто снимались и ставились на место рычаги подвески. Впрочем, подробно на эту тему мы уже говорили, советуем почитать.

Наш вердикт

Желаете сохранить ходовые качества на заложенном заводом уровне – своевременно меняйте «уставшие» детали на новые соответствующего качества (при этом не забывайте про важность подбора по модификации или характеристикам!). При каждом удобном случае осматривайте пыльники, особенно это касается пневмобаллонов, амортизаторов и шаровых опор. И помните: чем аккуратнее вы ездите, тем меньше нагружаете детали подвески, тем дольше они прослужат.

Появились посторонние стуки? Лучше не затягивать и своевременно устранять неисправности, иначе они потянут за собой и другие проблемы. Кроме того, люфт в шаровой опоре может обернуться ее разрушением прямо на ходу, что чревато аварийной ситуацией. Так что с этим лучше не шутить.

Пружины подвески. Обзор рынка

Пружины подвески на российском рынке автокомпонентов составляют важный сегмент. Несмотря на то, что сам по себе этот компонент подвески чрезвычайно надежен, в России пружины выходят из строя и «просаживаются» намного раньше, чем в Европе, Японии и многих других рынках. Причиной являются две беды: климат и дороги. Именно поэтому российский рынок играет довольно большую роль для всех ведущих производителей автомобильных пружин подвески.

В основе любой качественной пружины должен быть качественный металл. Конечно, для каждой пружины существует своя технология производства. Однако все они объединены в 2 основных фундаментальных способа изготовления: горячая и холодная завивка. Выбор способа навивки пружин зависит от типа и размера пружин, а также от типа стали, который используется при производстве. При горячей завивке сначала раскаленной проволоке придается необходимая форма, затем происходит охлаждение, закалка и обработка с целью придания пружине необходимых свойств. При холодной же завивке берется стальная проволока с заданными свойствами, а затем из нее изготавливают пружину. Все, что нужно сделать после холодной завивки, – это избавиться от напряжений внутри проволоки. Сказать, что один способ лучше другого, нельзя, поскольку выбор способа производства пружины происходит только исходя из требований и эксплуатационных характеристик, заданных автопроизводителем.

На российском рынке представлены все ведущие производители пружин подвески. Это и зарубежные лидеры данного рынка: KYB K-flex, Monroe, Bilstein (K + F), Lesjöfors, Kilen, и российские участники: SS-20 (Система технологии), Асоми, Фобос, Трек. Однако, если европейские и японские производители активно пристутствуют в «российском сегменте» рынка, то есть предлагают свою продукцию на автомобили Lada, то российским брендам пока не удается закрепиться в сегменте иномарок. Это показал анализ рынка, проведенный аналитическим отделом журнала «Трансервис Автобизнес» в июле 2014. Результаты данной работы мы и хотим предложить вашему вниманию.

Lada

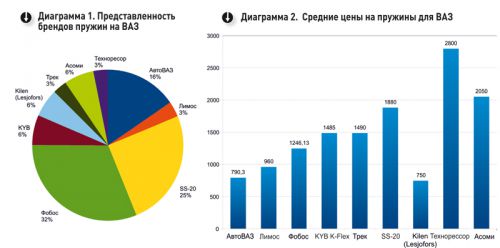

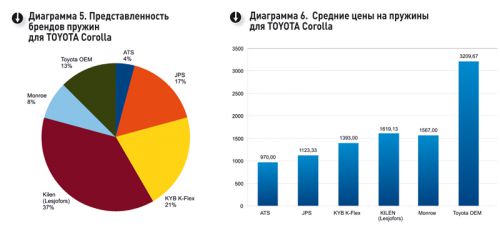

В диаграмме 1 вы можете увидеть, какие бренды пружин наиболее широко представлены в розничной сети в сегменте Lada. Наибольшую представленность имеют, как и ожидалось, популярные российские торговые марки: Фобос, SS-20 и оригинальные пружины АвтоВАЗ. Но нельзя не отметить и усилия зарубежных производителей, направленные на освоение данного сегмента рынка. Пока наибольшего успеха в этом добилась компания KYB, которая поставляет пружины под брендом K-Flex, и шведская компания Lesjofors Automotive с брендом Kilen. Стоит отметить, что продукция зарубежных производителей пружин практические не отличается по цене от российской. К примеру, пружины Kilen стоят в рознице не дороже оригинальных пружин АвтоВАЗ, а KYB в среднем обойдется покупателю в ту же сумму, что и пружины Трек. Популярные пружины SS-20 и вовсе оказались дороже. Однако, тут необходимо отметить, что средняя стоимость пружин SS-20 и Фобос складывалась не только из стандартных моделей пружин, но и пружин с улучшенными характеристиками, которые стоят намного дороже. Это и повлияло на увеличение средней стоимости данной продукции. Что же касается дорогих пружин Технорессор, то эта компания производит только спортивные пружины, которые, как и любые тюнинговые изделия, стоят намного дороже стандартных.

Ford Focus

В сегменте одного из самых популярных автомобилей европейско-американского концерна наиболее качественно представлены в рознице пружины Kilen (Lesjofors) и K-Flex (KYB). Представлены здесь и пружины ещё одного крупного производителя Monroe, но доля представленности этой марки не так высока. Зато можно порадоваться за российский холдинг Fenox и ещё один отечественный бренд ЛиМОС, которые представлены в этом сегменте. Стоимость отечественных пружин для Ford Focus примерно на 40% ниже, чем цены ведущих мировых производителей. Это позволяет надеяться на то, что в будущем пружины этих брендов смогут занять свою нишу в данном сегменте и удовлетворять потребности покупателей с невысоким уровнем дохода.

Toyota Corolla

В японском сегменте мы наблюдаем довольно интересную картину. Во-первых здесь имеют довольно хорошую представленность азиатские марки, которые в других сегментах не представлены. Речь идет о брендах APS и JPS. Эти компании не являются конвейерным поставщиками и представляют свою продукцию только в сегменте aftermarket. Тем не менее, за счет относительно невысокой цены данным брендам удалось проложить себе дорогу на российском рынке. В частности, пружины JPS представлены в розничных магазинах гораздо лучше, чем оригинальные пружины и пружины Monroe. Лидером по представленности оказался вовсе не японский бренд KYB, а европейский Kilen, что также случается крайне редко. Зато в диаграмме, которая отражает уровень средних цен на пружины для Toyota Corolla, никаких неожиданностей мы не видим. Ценовое лидерство удерживают пружины OEM, средний сегмент занимают ведущие игроки, а в нижнем ценовом сегменте — производители дубликатов.

Комментарии специалистов:

Константин Брезе, генеральный директор, ООО «Лейшефорс Спрингс»:

— Ассортимент компании Lesjöfors насчитывает более 10000 позиций винтовых и более 1500 позиций газовых пружин, что делает наш ассортимент одним из самых полных в Европе. Пружины Lesjöfors изготавливаются путем холодной навивки, после чего они проходят несколько стадий обработки: многоэтапная низкотемпературная термическая обработка, дробеструйная обработка, осадка (трехкратное полное сжатие пружины), процесс цинкового фосфатирования и электростатический процесс окраски.

Процесс цинкового фосфатирования является неотъемлемой частью антикоррозийной обработки, которую проходят все пружины Lesjöfors. Данный метод заключается в нанесении ионов металла с более низким потенциалом электродов (менее благородный металл) на сталь до нанесения краски. Такая техника, специально предназначенная для производителей автомобилей, защищает металл с помощью слоя фосфата цинка. Субстанция содержит ионы цинка, который, являясь менее благородным металлом, чем железо, обеспечивает необходимую гальваническую защиту. Сталь покрывают слоем фосфата цинка до нанесения слоя краски.

Наконец, каждая пружина проходит процесс окраски, называемый «электростатический процесс окраски», в котором эпоксидная порошковая краска при распылении равномерно ложится на пружину при помощи электростатического разряда. Данный метод гарантирует равномерное распределение краски и равномерную толщину покрытия, обеспечивает защиту от дефектов покраски и предает дополнительную защиту от коррозии.

Средний срок службы пружин составляет, как правило, 3-5 лет. Затем возможно занижение высоты посадки кузова автомобиля ввиду естественной усталости металла.

Преждевременное занижение пружины может быть вызвано регулярной эксплуатацией автомобиля при полной загрузке или загрузке, превышающей максимальную.

Также на преждевременный износ пружины может повлиять некачественное дорожное покрытие, которое усиливает нагрузку на пружину выше нормы или просто может привести к поломке пружины, например от удара.

Не маловажную роль в преждевременном износе играют и климатические особенности среды, в которой пружина эксплуатируется. Например, вследствие чрезмерно низких температур металл может стать более хрупким, что может привести к преждевременной поломке.

Антигололедные реагенты, которые вперемешку с грязью и водой образуют абразивный налет на пружинах, повреждают защитный слой краски, что приводит к коррозии. В результате винтовые пружины ломаются чаще.

Дмитрий Ковалев, технический специалист KYB:

— Линейка пружин подвески KYB K-Flex ориентирована, прежде всего, на автомобили, представленные на европейском рынке. Это европейские, японские и корейские марки. Также есть предложения для всех популярных российских автомобилей. В настоящий момент модельный ряд пружин KYB K-Flex насчитывает около двух с половиной тысяч артикулов, предназначенных для более чем тысячи различных моделей. Помимо основного ассортимента существует специальная серия пружин подвески для автомобилей, выпускаемых для внутреннего японского рынка, популярных в восточных регионах России.

Инженерные центры KYB продолжают разработку и испытания новых моделей пружин подвески, чтобы предложение K-Flex было всегда актуально на рынке автокомпонентов.

Пружины K-Flex изготавливаются на современном оборудовании, с применением многолетнего опыта компании KYB в области разработки компонентов подвески.

Основные этапы производства:

• входной контроль качества сырья,

• выбор прутка с необходимыми параметрами,

• навивка пружины в специальной машине холодным или горячим методом (в зависимости от модели пружины),

• промежуточный контроль качества,

• шлифование опорных витков (в зависимости от модели),

• промежуточный контроль качества,

• выходной контроль качества,

На большинство выпускаемых сегодня пружин KYB K-Flex наносится уникальная нестираемая лазерная гравировка. Она позволяет определить номер детали в каталоге и ее производственный код даже после многих лет эксплуатации. KYB одной из первых начала использовать эту прогрессивную технологию, так как с вниманием относится к отзывам клиентов. Покупатели сетовали, что маркировка, нанесенная краской, часто повреждалась еще при транспортировке, а после нескольких лет интенсивной эксплуатации и вовсе становилась нечитаемой.

Значительную часть процесса производства составляет контроль качества, который проводят на различных уровнях. Это необходимая мера, так как надежность и высокое качество продукции являются традиционным приоритетом компании KYB. Мы постоянно работаем над совершенствованием своих продуктов и производственных процессов.

По результатам наших заводских испытаний, в нормальных условиях пружины подвески могут перешагнуть порог в 200 тысяч километров пробега. В среднем они переживают два комплекта амортизаторов. Учитывая состояние дорог во многих областях нашей страны, мы советуем регулярно проверять состояние пружин уже начиная с пробега в 70 тысяч километров после установки. Необходимо отметить, что реальный ресурс пружин KYB K-Flex, как правило, превышает этот показатель более чем вдвое. KYB рекомендует такие проверки для уверенности в правильной работе подвески. Ведь для долгой службы пружины необходим исправный амортизатор, который управляет её работой. Также справедлива и обратная зависимость.

Основные причины преждевременного выхода из строя пружин подвески:

• несоблюдение условий установки и эксплуатации (некорректная установка, превышение максимальной массы транспортного средства, превышение разумно допустимой скорости на плохих дорогах),

• повреждение защитного покрытия пружины с последующим развитием процесса коррозии,

• повышенные нагрузки из-за эксплуатации совместно с неисправными амортизаторами или другими сопутствующими элементами подвески.

Дмитрий Доронин, технический специалист компании Tenneco Automotive:

— Компания Tenneco сегодня является одним из лидеров на рынке производства автозапчастей и известна в нашей стране в том числе благодаря бренду MONROE. Многие знают MONROE только как производителя амортизаторов, однако сегодня под этим брендом выпускаются уже несколько линеек автозапчастей, в т.ч. и пружины. Сегодня у нас более 1800 артикулов пружин для абсолютно разных автомобилей как европейского, так и азиатского производства, от эконом до премиум класса. На сегодняшний день пружины MONROE покрывают около 87% европейского автопарка, что составляет около 200 млн автомобилей.

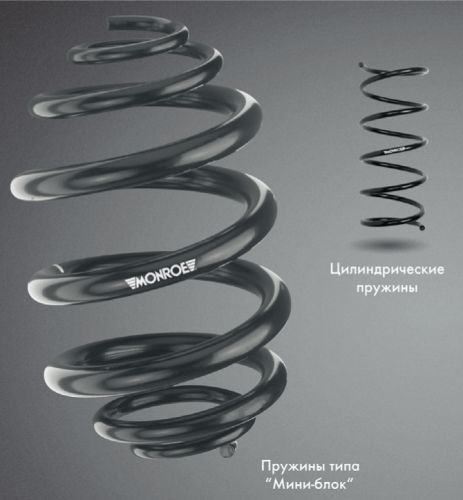

Являясь одновременно поставщиком не только на aftermarket, но и на конвейер, компания Tenneco имеет возможность использовать технологии ОЕ в производстве пружин под брендом MONROE для вторичного рынка. Основная масса пружин MONROE производится на нашем собственном заводе в Австралии, что позволяет нам добиться превосходного качества пружин и иметь более дешевые цены, чем у наших основных конкурентов. В современном автомобилестроении используются несколько типов пружин — от стандартных цилиндрических, конических или с двойным жгутом до пружин с улучшенными эксплуатационными характеристиками, такие как миниблоки из проволоки с переменным сечением или пружины изогнутой формы для компенсации боковых нагрузок.

Пружина имеет намного более простую конструкцию, нежели амортизатор. Соответственно, и повредить ее гораздо сложнее. Определенного «срока годности» у пружин не существует, но он напрямую зависит от условий эксплуатации и климатических условий. На ресурс пружины оказывают негативное влияние следующие факторы: перепады температур, состояние дорог и использование противогололедных реагентов в зимнее время. Поэтому, если говорить о таких странах, как Южная Африка или ОАЭ, где нет перепадов температур и не используются реагенты, то пружины там могут «ходить» и 10 лет, до тех пор, пока не «просядут». Однако, как мы понимаем, условия нашей страны являются не самыми благоприятными для пружин. Поэтому мы рекомендуем автовладельцам самостоятельно следить за пружинами, а не привязываться к каким-то срокам. Пружины необходимо менять только при появлении признаков коррозии или проседания автомобиля.

Павел Никитин, технический специалист IHR GmbH:

— До недавнего времени пружины поставлялись на рынок под брендом K + F. Сегодня вся продукция (и пружины в том числе) поставляются под брендом Bilstein. Это сделано для того, чтобы минимизировать затраты на содержание складов и повысить удобство для клиентов. Ранее клиент забирал пружины с одного склада, а амортизаторы — с другого. Сегодня вся продукция находится на одном складе.

Наша компания производит пружины различных форм — от стандартных пружин цилиндрической формы, которые мы все привыкли видеть на стандартных подвесках и на стойках Макферсон, до пружин с переменным шагом и пружин нестандартной формы. Сегодня конструкции подвесок довольно разнообразны, а требования автовладельцев к управляемости настолько высоки, что производителям приходится создавать весьма необычные формы пружин. Могу привести пример. В автомобилях активно применяются амортизационные стойки, которые устанавливаются под углом (не вертикально). В таких стойках формируется боковая нагрузка, которая может привести к быстрому износу амортизатора. Однако, с помощью пружин типа «банан» (С-образные пружины, изогнутые в середине), боковая нагрузка компенсируется, и амортизатор служит дольше. Есть и более сложные формы пружин. Чем сложнее конструкция подвески, тем сложнее форма пружины. Ассортимент пружин Bilstein включает в себя модели для всех европейских автомобилей и для подавляющего большинства азиатских марок. Все пружины проверяются на соответствие геометрическим размерам. Также выполняется выборочная проверка пружин на соответствие заявленным усилиям сжатия.

Износ пружин в результате усталости металла становится наиболее заметным, когда мы кладем что-то тяжелое в багажник автомобиля. Если пружины ослаблены, задняя часть сильно проседает. Это уже является основанием для замены. Не нужно ждать, пока пружины совсем перестанут держать нагрузку. Чем дольше эксплуатировать автомобиль с изношенными пружинами, тем быстрее выйдут из строя амортизаторы, поскольку они тоже работают не в том диапазоне, который заложен производителем. На задней оси шток слишком глубоко проседает в корпус, а на передней подвеске — возникает изгибающая нагрузка на амортизатор, которая может стать причиной износа сальника и направляющей. Некоторые производители пружин рекомендуют менять их одновременно заменой амортизаторов, но если на пружине нет очагов ржавчины, и если нет жалоб на постоянные пробои подвески, то, на наш взгляд, пружина не нуждается в замене. Как я уже отметил выше — всё зависит от условий эксплуатации.