Подготовка автомобиля к разборке

Принятый в ремонт автомобиль до его разборки следует тщательно вымыть и освободить от топлива и смазки. Особые затруднения вызывает мойка автомобилей, поступающих в ремонт в осенне-весенний и зимний периоды, когда грязь примерзает. В этих случаях автомобиль устанавливают для отогревания на 2—3 часа в помещение с нормальной температурой и только после этого моют.

Лучшие результаты мойки достигаются при снятых кузове и кабине и приборах электрооборудования и питания.

Мойку можно производить ручным способом из водопроводной сети через брандспойт под давлением около 3 ат и моечной машиной. При ручной мойке площадка должна быть оборудована сточными канавами, эстакадой или подъемником, что необходимо для мойки шасси снизу. Для мойки труднодоступных мест применяют щетки. Иногда используют установку, повышающую давление струи воды до 7—8 ат. В этой установке к специальному наконечнику подводят два шланга: по одному подается от насоса вода, а по другому — воздух от компрессора. Подачу воды и воздуха можно регулировать.

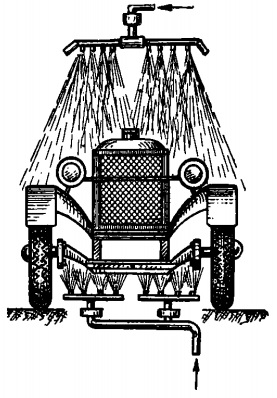

Рис. Моечная машина (мойка шасси автомобиля)

Моечная машина представляет собой систему труб, обеспечивающих мойку шасси одновременно снизу и сверху. В трубы подается щелочной раствор с температурой 25—30° под давлением до 20 ат. Одновременно щелочным раствором промывают агрегаты внутри, предварительно выпуская из них смазку.

После мойки шасси автомобиля осушают струей сжатого воздуха.

Разборка машин

Разборка машин является важным этапом общего технологического процесса ремонта. Отсутствие необходимого оборудования и приспособлений или неправильное их использование приводят к повреждениям деталей в процессе разборки машин и их составных частей. Поэтому правильная организация и оснащение оборудованием и инструментом рабочих мест для разборки уменьшает расход запасных частей, снижает стоимость и повышает качество ремонта машин.

Технологический процесс, последовательность разборки, объем разборочных работ при ремонте машины зависят от вида ремонта, характера износов и повреждений, типа ремонтного предприятия и принятой схемы производственного процесса.

При текущем ремонте в ЦРМ хозяйства разборку машины производят после наружной очистки на эстакаде, специальной площадке или в помещении. Машину разбирают только в тех пределах, которые необходимы для выявления причин неисправностей и замены (ремонта) сборочных единиц или деталей, утративших работоспособность. Сборочные единицы снимают с машины в том случае, когда без этого невозможно устранить неисправность. Необоснованная разборка сборочных единиц нарушает приработку деталей и способствует увеличению их износа. Следовательно, каждая разборка сокращает ресурс сборочной единицы за счет изменений в соединениях деталей, что приводит к необходимости последующей приработки. Сведения о состоянии сборочной единицы и отдельных соединений деталей можно по-лучить при тщательном их диагностировании.

Сборочные единицы, которые должны ремонтироваться на специализированных предприятиях, снимают с машины. После наружной очистки и в соответствующей комплектности их отправляют на обменный пункт или непосредственно на предприятие.

При капитальном ремонте на специализированном предприятии машины разбирают полностью. Перед разборкой их очищают в специальных моечных машинах (камерах) струйным способом или погружением в моющий раствор.

Основные приемы и принципы разборки заключаются в следующем. Сначала снимают детали, которые можно легко повредить (масляные и питательные трубки, шланги, тяги, рычаги и др.), затем отдельные агрегаты. При снятии чугунных деталей, закрепленных большим количеством болтов, во избежание появления трещин сначала отвинчивают на полоборота все болты (гайки) и только после этого их вывинчивают. Заржавевшие болты и гайки перед отворачиванием замачивают керосином.

Крепежные детали (болты, гайки) после разъединения сборочных единиц устанавливают на свои места, если они не будут мршать контролю или проведению последующих ремонтных операций. Следует избегать вывертывания шпилек. Не допускается раскомплектовывать резьбовые соединения повышенной точности, если они годны для дальнейшего использования (шатунные болты и гайки, болты крепления маховика и др.).

Запрессованные детали снимают под прессом или с помощью съемников. В отдельных случаях допускается втулки, оси и штифты выпрессовывать специальными выколотками с медными наконечниками и молотками с медным бойком. Во избежание повреждения поверхностей детали выпрессовывают в том же на-правлении, в котором они запрессовывались.

При выпрессовке подшипника из корпуса усилие прикладывают к наружному кольцу, а с вала — к внутреннему. Запрещается использовать ударный инструмент.

Нельзя раскомплектовывать детали, которые при изготовлении обрабатывались в сборе (крышки коренных подшипников с блоком крышки шатунов с шатунами и др.). Кроме того, запрещается раскомплектовывать (обезличивать) детали, которые совместно балансировались, наружные обоймы конических подшипников, а также приработанные пары деталей (конические шестерни главной передачи, шестерни масляных насосов, распределительные шестерни и др.). При текущем ремонте необходимо по возможности сохранять работающие в паре детали и ставить их в положение, при котором они стояли перед разборкой (шлицевые валы с шестернями, грузы регулятора и др.), если они соответствуют техническим требованиям.

Детали, не подлежащие раскомплектовыванию, метят, связывают проволокой, вновь соединяют болтами и укладывают отдельно или сохраняют их комплектность другими способами.

Отдельные неподвижные соединения разбирают только после их дефектации. Некоторые детали могут быть обработаны под увеличенный размер без их выпрессовки (втулки клапанов, распределительного вала и др.).

Оборудование и оснастка для разборки машин

Трудоемкость разборочно-сборочных работ при ремонте машин составляет более 50% от общей трудоемкости. Поэтому на предприятиях всех уровней для увеличения производительности труда повышают степень механизации разборочных и сборочных операций. Для разборки машин и сборочных единиц используют стенды, прессы, гайковерты, съемники, подъемно-транспортное оборудование.

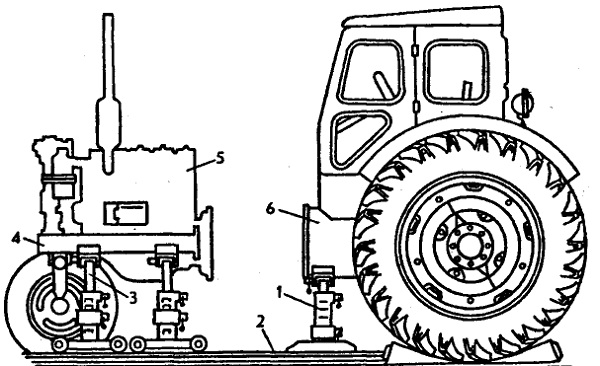

В ЦРМ хозяйств при ремонте сцепления, коробки передач, заднего моста, при замене двигателя, передней оси или переднего моста необходимо разъединять остов тракторов тяговых классов 0,6; 0,9; и 1,4. Для уменьшения объема ручных работ, повышения безопасности разборки и сборки тракторов используют стенд ОР-16346, который состоит из рамы 2, одной неподвижной 1 и двух подвижных 3 подставок, регулируемых по высоте. Рама представляет собой сварную конструкцию из швеллеров, которая служит опорой неподвижной подставки и направляющими для перемещения подвижных подставок.

На стенде выполняют следующие операции: расстыковку остова трактора и откатку передней полурамы с двигателем (или без двигателя), передней осью или передним ведущим мостом; расстыковку и откатку передней полурамы вместе с коробкой передач; вывешивание и откатку передней оси или переднего ведущего моста; расстыковку полуоси заднего ведущего моста.

Разборку двигателей удобно производить на универсальных стационарных стендах ОПР-989 или ОПТ-5557М, конструкция

Рис. Схема раскатки колесного трактора на стенде ОР-16346:

1 — неподвижная подставка; 2 — рама стенда; 3 — подвижные подставки; 4 — полурама трактора; 5 — двигатель; 6 — корпус сцепления.

которых обеспечивает возможность поворота двигателя в удобное для разборки положение и безопасность выполнения работы. При больших программах ремонта разборку агрегатов ведут на специализированных подвижных стендах.

Для разборки резьбовых соединений применяют ручной и механизированный инструмент. К ручному инструменту относятся гаечные ключи с открытым зевом двусторонние, кольцевые, двусторонние коленчатые (накладные), торцовые немеханизированные со сменными головками и специальные.

Накладные ключи охватывают все грани гайки, что придает им большую долговечность. Торцовые ключи можно вращать, не переставляя с грани на грань, что сокращает время на отворачивание гайки.

Из специальных ключей при разборке применяют коловоротные ключи и ключи для круглых гаек. Коловоротные ключи рациональны для отворачивания болтов и гаек небольших размеров, производительность труда при этом повышается в 2—5 раз.

На рабочих местах, где разбирают значительное число резьбовых соединений одного типоразмера, применяют механизированные ударно-импульсные электрические (ИЭ-3113, ИЭ-3115 и др.) и пневматические (ИП-31II, ИП-3112 и др.) гайковерты.

Рис. Ключ эксцентриковый для вывертывания шпилек: 1 — корпус; 2 — стойка; 3 — вороток; 4 — ось; 5 — эксцентриковый ролик.

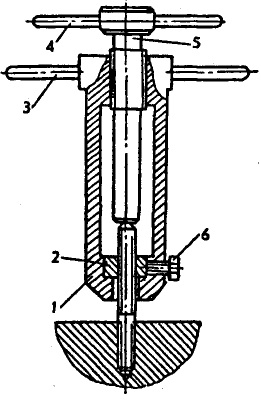

Рис. Специальный ключ для вывертывания шпилек: 1 — корпус; 2 — сменная гайка; 3 — рукоятка; 4 — вороток; 5 — винт; 6 — стопорный винт.

Для вывертывания шпилек применяют эксцентриковые, цанговые наконечники и специальные ключи. В зависимости от диаметра резьбы в корпусе 1 устанавливают соответствующую гайку и фиксируют винтом 6. Корпус надевают на шпильку и, вращая за ручку 3, навертывают на нее до тех пор, пока конец шпильки не выйдет из гайки на 5—10 мм. После этого ввертывают винт 5 до упора в шпильку и, вращая корпус, выворачивают ее.

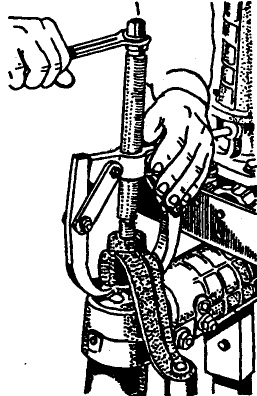

Разборка сопряжений с натягом производится с помощью универсальных и специальных съемников и прессов. Универсальный съемник состоит из винта с гайкой и двух-трех подвижных лапчатых захватов, которые раздвигаются в зависимости от диаметра снимаемой детали. Специальные съемники изготавливают для снятия только одной детали. Их конструкция зависит от формы и размеров детали.

Рис. Спрессовка поворотного рычага универсальным съемником

Для распрессовки крупногабаритных деталей, если требуются большие усилия, в ЦРМ хозяйств применяют стационарные гидравлические прессы, а на специализированных предприятиях гидравлические установки, смонтированные на линии разборки. Распрессовку небольших деталей производят с помощью переносных гидравлических прессов с ручным насосом.

Подъемно-транспортное оборудование, используемое при разборке и сборке, подразделяют на подъемное, подъемно-транспортное и транспортное.

К подъемному оборудованию относятся ручные и электрические тали, гидравлические и электромеханические домкраты, которые предназначены для подъема машин и их составных частей при текущем ремонте и техническом обслуживании.

Рис. Съемник для выпрессовки подшипников из торца коленчатого вала

Для подъема и перемещения составных частей машин применяют кран-балки, мостовые краны, кон сольно-поворотные краны, краны-штабелеры и манипуляторы.

При подъеме используют специальные захваты и различные приспособления.

К транспортному оборудованию относятся безрельсовые ручные тележки, электрокары. Для перемещения машин, агрегатов сборочных единиц и деталей на специализированных ремонтных предприятиях используют цепные подвесные конвейеры и другое оборудование.

9. Подготовка автомобилей к ремонту. Предремонтное диагностирование, его задачи и содержание.

Подготовка к ремонту включает очистку, осмотр и определение состояния машины для установления вида ремонта и необходимого объема ремонтных работ, оформление документации, доставку машины на ремонтное предприятие, приемку и сдачу ее, повторную наружную очистку и мойку перед разборкой.

Очистка предусматривает удаление возможно большего количества различных отложений — наружной грязи, продуктов износа и механических осадков из картеров, накипи с деталей системы охлаждения и т. д.

Порядок выполнения операций при очистке машины следующий: промывают систему водяного охлаждения двигателей; проводят наружную очистку и мойку машины; удаляют масло из картеров и корпусов агрегатов, проводят их активную промывку.

Систему водяного охлаждения двигателя промывают в последние дни полевых работ, заполняя ее раствором для разложения накипи на стенках рубашки блока, в патрубках и радиаторе. Такими растворами могут быть: 100. 150 г кальцинированной соды (Na2C03) на 1 л воды; 1 л 5%-ной ингибированной соляной кислоты на 10 л воды и др.

Двигатель должен проработать на одном из этих растворов 10. 12 ч, а затем раствор сливают и всю систему охлаждения промывают чистой водой.

Для наружной мойки машин в небольших ремонтных предприятиях и мастерских колхозов и совхозов может применяться также, особенно в холодное время года, передвижная водоструйная (веерная струя) очистительная машина высокого давления ОМ-5285. Насосный агрегат смонтирован на четырехколесной тележке и состоит из насоса высокого давления с приводом для подачи воды, системы огневого нагрева воды с подкачивающим водяным насосом, системы подачи моющих средств и блока электрооборудования и автоматики. Вода подается подкачивающим насосом из бака в теплообменник, где нагревается до 25. 80°С (регулируется нагрев регулятором), и далее в бак, Из бака насосом высокого давления вода подается через шланг (длина 12 м) и распылитель на промываемую машину. Из бака в насос можно подавать концентрированный раствор моющих средств для получения струи воды с лучшими моющими качествами. Для сглаживания пульсации воды после насоса установлен демпфер. В теплообменнике вода нагревается теплом от сгорания топлива (керосин), подаваемого через форсунку топливным насосом. Воздух подается в зону горения вентилятором.

Блок электрооборудования и автоматики питает установку электроэнергией и защищает ее от перегрузок.

Плоскоструйное сопло распылителя имеет угол расширения струи 25. 120°.

Удаление масла и активную промывку корпусов и картеров, узлов и агрегатов машины проводят непосредственно перед постановкой ее на ремонт или хранение. У работающей машины сливают смазку из корпусов трансмиссии, коробки передач, заднего моста и конечной передачи; заливают в картеры и корпуса дизельное топливо и проводят их активную очистку, обкатывают машину на ходу в течение 5. 10 мин. Для промывки системы смазки, топливных баков, гидравлических систем, картеров задних мостов и коробок передач можно использовать передвижную установку ОМ-2871Б с подогревом моющей жидкости до 60°С.

Тормозные ленты и накладки муфты сцепления можно промывать дизельным топливом. Для этого в картер заднего моста заливают топливо и сообщают машине движение вперед и назад в течение 5 мин, выключив ленты, но не выключая муфты сцепления. При промывке сцепления выключают передачи в коробке и на месте, включая и выключая муфту, промывают ее.

Затем машину ставят на место хранения, сливают дизельное топливо из всех корпусов трансмиссии, ходовой части, масло из картеров горячего двигателя (основного и пускового), корпусов фильтров, топливного насоса и регулятора. Заливают дизельное топливо в эти картеры и корпуса. Заводят двигатель и дают ему проработать3. 4 мин, после чего останавливают и сразу же сливают топливо. Очищают все емкости для воды, топлива, масла и поддоны воздухоочистителей. Если машину ставят на длительное хранение, то проводят и другие операции в соответствии с правилами постановки машины на хранение.

Осмотр, определение состояния машины или ее диагностирование для установления вида ремонта и подготовка документации. Эта работа проводится в хозяйстве, где эксплуатируется машина. Для диагностирования машин имеется оборудование, позволяющее объективно оценивать состояние машины без разборки и определять необходимый объем ремонтных работ. Имеются стационарные (для ремонтных предприятий и станций технического обслуживания автомобилей и тракторов) и передвижные средства для диагностирования технического состояния машин (при проведении ТО). К первым, например, относят: диагностический комплект КИ-5308А, позволяющий производить диагностирование при ТО-3, комплект оборудования КИ-5313 для оснащения ремонтно-диагностических мастерских, стенд КИ-4872 для проверки углов установки управляемых колес грузовых автомобилей типа ГАЗ и ЗИЛ, стенд диагностический КИ-8935 для автомобилей типа ЗИЛ и ГАЗ, стенд диагностический КИ-8948 для колесных тракторов и др. Ко вторым относится комплект КИ-13905 диагностической линейной службы на базе автомобиля УАЗ-452 для определения технического состояния тракторов и зерноуборочных комбайнов. Применяются также переносный комплект приборов КИ-13901Ф для диагностирования тракторов и комбайнов при ТО-1 и ТО-2 и др.

Доставка машины на ремонтное предприятие может осуществляться самоходом, на буксире, на трайлере или в кузове автомобиля, по железной дороге и т. д.

Для доставки машины с места хранения (из ремонтного фонда) в мастерскую применяют лебедку, специальное приспособление или ходовой трактор с тросом либо буксирной штангой.

Лебедка устанавливается под полом мастерской так, чтобы она не мешала постановке машины на место мойки и разборки.

Приемка машины. При сдаче машины на ремонтное предприятие представителем хозяйства оформляется два экземпляра приемо-сдаточного акта, который подписывается приемщиком и представителем заказчика.

В акте указываются число отработанных машиной мотто-часов с начала эксплуатации и после последнего ремонта, техническое состояние узлов и агрегатов, комплектность машины, а также аварийные узлы и детали, вышедшие из строя по вине заказчика.

На ремонтное предприятие могут сдаваться и отдельные агрегаты (двигатель, пусковой двигатель, топливная аппаратура и т. д.).

Для автомобилей установлено две комплектности: первая — это полнокомплектные машины со всеми агрегатами, приборами и аппаратурой; вторая — для грузовых автомобилей — характеризуется отсутствием платформы, фургона и деталей крепления их к раме.

Тракторы сдаются в ремонт полнокомплектными. Если на ремонтном предприятии отсутствуют специализированные цехи по ремонту резины и аккумуляторов, то их принимают и выдают с машиной без ремонта.

Наружная мойка машин. Перед мойкой с трактора снимают электрооборудование, оборудование системы питания, воздухоочиститель, контрольные приборы, сиденье, спинку, подлокотники и направляют их на рабочие места ремонта и сборки.

Для наружной мойки гусеничных тракторов класса до 60 кН (6 т) и колесных тракторов класса 14 кН (1,4 т) на ремонтных предприятиях применяют специальные моечные машины ОМ-8036 струйно-камерного типа с поворотным кругом. Для мойки тракторов К-700, К-701, Т-150, Т-4, ДТ-75 и МТЗ используют моечную машину ОМ-5535 с напольным конвейером или моечную машину ОМ-1438 с подвижными гидрантами.

Применяют также оборудование для наружной мойки машин погружением (окунанием). Температура моющего раствора должна быть 75. 90°С. В стационарных машинах одновременно с мойкой сливают и выпаривают масла из внутренних полостей картеров и корпусов.

Моечная машина ОМ-8036 имеет моечную камеру шестигранной формы, в которой на поворотный круг устанавливают трактор. Поворотный круг вращается вместе с трактором во время мойки относительно неподвижного душевого устройства на трех опорах, одна из которых является приводной. Мощные струи воды подаются также и через нижнее душевое устройство. Для улучшения качества мойки на стенке камеры на шаровой установке закреплен брандспойт, которым управляет оператор. За качеством промывки оператор следит через смотровое окно, которое очищается стеклоочистителем. Трактор внутри камеры освещается двумя фарами. Для очистки камеры от пара на ее крыше установлен вентилятор.

Машина имеет высокопроизводительные очистные сооружения, которые находятся в отдельном помещении.

После мойки снимают крылья, облицовку, капот и кабину. Их, по необходимости, направляют на выварку в специальных ваннах.

Предремонтное диагностирование — определение технического состояния узлов и агрегатов в момент поступления на ремонт.

Задачи технического диагностирования

Техническая диагностика является составной частью технического обслуживания. Основной задачей технического диагностирования является обеспечение безопасности, функциональной надёжности и эффективности работы технического объекта, а также сокращение затрат на его техническое обслуживание и уменьшение потерь от простоев в результате отказов и преждевременных выводов в ремонт.

Диагностирование технических объектов включает в себя следующие функции:

оценка технического состояния объекта;

обнаружение и определение места локализации неисправностей;

прогнозирование остаточного ресурса объекта;

мониторинг технического состояния объекта.

Под диагностическими параметрами понимают репрезентативные параметры, по которым можно судить о состоянии объекта. Различают прямые и косвенные диагностические параметры. Первые непосредственно характеризуют состояние объекта, а вторые связаны с прямыми параметрами функциональной зависимостью. При функциональной диагностике объекта в процессе его работы — наряду с отдельно рассматриваемыми параметрами — могут использоваться также как признак состояния функциональные связи (функциональные зависимости) параметров.

В зависимости от технических средств и диагностических параметров, которые используют при проведении диагностирования, можно составить следующий неполный список методов диагностирования:

органолептические методы диагностирования, которые основаны на использовании органов чувств человека (осмотр, ослушивание);

вибрационные методы диагностирования, которые основаны на анализе параметров вибраций технических объектов;

акустические методы диагностирования, основанные на анализе параметров звуковых волн, генерируемых техническими объектами и их составными частями;

тепловые методы; сюда же относятся методы диагностирования, основанные на использовании тепловизоров;

диагностика на основе анализа продуктов износа в продуктах сгорания;

Разборка автомобиля и подготовка его к ремонту

Подготовка к разборке. После поступления машины на ремонтное предприятие и ее приемки выполняют операции, связанные с подготовкой машины к разборке.

Перед подачей на ремонтный производственный участок машина проходит тщательную наружную мойку, которая в условиях ремонтного предприятия преследует следующие цели: – обеспечить качественную приемку машины в ремонт и составить предварительное мнение о ее техническом состоянии; – не допускать загрязнения производственных помещений ремонтного предприятия, особенно участка разборки; облегчить выполнение процесса разборки машины; улучшить условия техники безопасности при осуществлении разборочных работ.

Технология мойки машин и виды используемого оборудования и приспособлений зависят от мощности ремонтного предприятия и конструктивных сообенностей объектов ремонта. При этом мойка машин может производиться вручную, поливкой загрязненных мест водой с применением щеток, скребков, лопаток; струей холодной или горячей воды высокого давления и в моечных камерах. Мойка машин струей воды, подогретой до 80—90 °С, обычно выполняется на открытой площадке или в моечной камере. Вода подается к моечному пистолету при помощи насосов. Наличие на конце шланга пистолета обеспечивает создание направленной струи с большой ударной силой. Грязь и густой загрязненный смазочный материал удаляют при помощи скребков и щеток. Эффективность мойки повышается при подаче воды под давлением 0,49—0,59 МПа.

Рекламные предложения на основе ваших интересов:

Мойка машин в моечных камерах осуществляется на крупных ремонтных предприятиях. Машину помещают в специальную камеру, оборудованную системой водоподводящих трубок и насадок. Подача воды или раствора едкого натра производится одновременно со всех сторон. Моющая жидкость поступает в камеру подогретой. Обычно таким способом моют машины на автомобильном и гусеничном ходу.

Вымытые снаружи машины и очищенные от остатков смазки и грязи сушат естественным способом, однако для ее ускорения можно использовать обдувку машины сжатым воздухом. Обдувке воздухом подлежат места скопления влаги в узлах металлоконструкций, а также детали, которые могут быть повреждены в результате обтирания ветошью или тряпками. Обтирают также те детали, которые подвержены коррозии или повреждению при попадании на них влаги. Машины, очищенные от грязи и остатков смазочного материала, направляют на участок разборки.

Разборка. Последовательность разборки машин регламентируется технологическим процессом. Порядок снятия агрегатов и узлов в каждом случае зависит от конструктивных особенностей машин. Первыми обычно демонтируются агрегаты, без снятия которых затруднена или невозможна последующая разборка машин.

Для предотвращения повышенного изнашивания деталей, агрегатов или узлов, особенно при необезличенном методе ремонта, перед разборкой следует фиксировать их правильное местоположение. Для этого детали маркируют, чтобы впоследствии их можно было установить на то место, на котором они находились до разборки. В этом случае, как правило, удается обеспечить наилучший зазор или натяг, а также сократить период приработки деталей машины и ускорить ввод ее в эксплуатацию с номинальной нагрузкой.

Базисные детали машин, имеющие незначительные износы и не требующие ремонта, должны быть установлены на ту машину, с которой они были сняты. Не допускается при разборке обезличивать те детали и узлы, которые при изготовлении обрабатываются в сборе (крышки коренных подшипников двигателей внутреннего сгорания с блоком, крышки шатунов с шатунами, перегородки с корпусом заднего моста). В процессе разборки эти детали маркируют по принадлежности к двигателям или машинам.

Во время разборки следует предохранять детали от повреждений. Отверстия, через которые грязь или пыль может попасть внутрь агрегата или узла, следует закрывать крышками. Не разрешается применять зубила и молотки для отвертывания гаек, болтов, шпилек и пр. Штуцера, гайки, болты со шлицами или гранями следует демонтировать только специальными ключами. Шарикоподшипники необходимо снимать при помощи съемников, приспособлений и пресса. Втулки, штифты и оси рекомендуется выбивать деревянными выколотками с медными наконечниками и молотками с медными бойками.

Резьбовые соединения, находящиеся длительное время в работе, вследствие коррозии, смятия и засорения резьбы трудно поддаются разборке. В таких случаях резьбовое соединение смачивают керосином, затем гайку сначала несколько завертывают, а потом отвертывают. При необходимости навинченную деталь предварительно нагревают паяльной лампой.

Разборка клиновых соединений заключается в удалении клина из втулки и стержня при помощи наставок и молотков щш прессов.Шпоночные соединения с клиновой шпонкой разбираются путем сдвига обхватывающей детали в сторону меньшей высоты шпонки или выбивания шпонки выколоткой с прямоугольным концом. Детали, соединенные призматическими, сегментными и круглыми шпонками, разбирают с помощью ручных винтовых съемников или прессов. С использованием гидравлических прессов, как правило, разбирают и шлицевые соединения.

На погрузочно-разгрузочных машинах заклепочные соединения разбирают при ослаблении соединения вследствие нарушения плотности заклепки и при необходимости замены соединенных заклепками деталей. Обычно при замене изношенных обкладок тормозных лент срубают головки заклепок молотком и зубилом или механизированным инструментом. В отдельных случаях удаление заклепок может выполняться газовой резкой, а также разрезанием заклепочного шва с его полной последующей заменой. Выбор способа разборки заклепочных соединений определяется условиями наименьшего повреждения деталей с учетом возможного их использования при сборке машин.

При разборке подшипников качения необходимо соблюдать осторожность, чтобы не повредить посадочных мест и колец подшипников. Для снятия подшипников усилие следует прикладывать к туго напрессованному кольцу, не передавая напряжения на тела качения и дорожки на кольцах. Это замечание относится как к годным к дальнейшей эксплуатации подшипникам, так и к изношенным, которые можно ремонтировать на специализированных предприятиях централизованным способом. Конические роликоподшипники, подогнанные по углу конусности, не должны разукомплектовываться. После снятия наружного и внутреннего колец их связывают вместе мягкой медной или алюминиевой проволокой. Если наружное кольцо остается в корпусе, то к снятому кольцу прикрепляют бирку с обозначением узла и места установки демонтированного кольца.

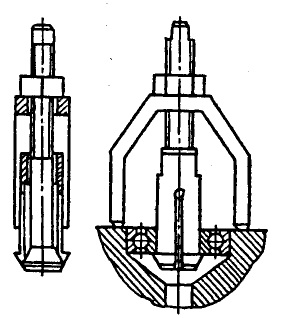

При разборке насоса его закрепляют в приспособление и специальным торцовым ключом отвертывают болты крепления крышки. Крышку снимают вместе с верхней парой втулок шестеренчатого насоса. После этого насос снимают с приспособления, повертывают его вверх дном и легкими ударами по корпусу способствуют выходу пары втулок вместе с шестернями. Находящиеся ранее в эксплуатации втулки и пригодные к работе не следует обезличивать.Приработанные при использовании машины детали гидрораспределителя также не рекомендуется обезличивать. Золотники и корпус на сборочный участок должны поступать в тех же комплектах, в которых они работали до разборки. После разборки корпуса перепускной клапан выпрессовывают легкими ударами молотка по деревянной наставке, пропущенной через отверстие. Остальные детали демонтируют после снятия пломбы с колпачка предохранительного клапана в такой последовательности: отвертывают колпачок, ослабляют гайку и удаляют регулировочный винт с гайкой. Затем вынимают пружину, направляющую предохранительного клапана и клапан. При необходимости вывертывают гнездо предохранительного клапана и вынимают уплотнительную шайбу.

На ремонтном предприятии после приемки машины выполняют операции по подготовке ее к разборке. Перед поступлением в цех машина проходит тщательную наружную мойку, которая позволяет обеспечить качественную приемку машины в ремонт и дать предварительную оценку ее техническому состоянию, исключить загрязнение производственных помещений, особенно участка разборки, и облегчить разборку. В условиях ремонтного производства машины моют вручную с использованием щеток, скребков, лопаток и других простейших приспособлений и в моечных камерах. Ручной способ очень трудоемок и малоэффективен и может использоваться в условиях небольших ремонтных предприятий. Наиболее часто машины моют струей воды, подогретой до 80—90 °С.

Мойка машин в моечных камерах выполняется на крупных ремонтных предприятиях. Машину помещают в специальную камеру, оборудованную системой водоподводящих трубок и насадок. Воду или раствор едкого натра подают одновременно со всех сторон. Моющая жидкость поступает в камеру подогретой.

При мойке машин важное значение имеет предохранение окружающей среды от загрязнения ее нефтепродуктами и другими веществами, содержащимися в сточных водах. С этой целью посты мойки машин оборудуют грязеотстойниками и маслобензиноуло-вителями, в которых твердые частицы оседают на дно отстойника, а нефтепродукты собираются в верхней части резервуара, а затем удаляются по специальному трубопроводу в накопитель. По мере накопления остатков в отстойнике их периодически удаляют. Собранные в накопителе нефтепродукты отправляют на переработку для дальнейшего использования. Очищенная механическим способом вода сливается в канализационную сеть.

Кроме разового водоиспользования, при мойке машин могут применять системы повторного или оборотного водоснабжения. При такой системе водоснабжения из сборника-резервуара сточная вода поступает в фильтры, где очищается от взвешенных частиц. Нефтепродукты обычно в этом случае удаляют посредством коагуляции (процесс превращения нефтепродуктов в хлопья и выпадения в осадок). Очищенная таким образом вода используется повторно для мойки машин.

После мойки машины сушат естественным способом, однако для ускорения можно использовать обдувку машины сжатым воздухом.

В зависимости от конструктивных особенностей машины разборку выполняют в определенной последовательности. Порядок снятия узлов и агрегатов в каждом конкретном случае определяется установленным технологическим процессом. В первую очередь демонтируют агрегаты, без снятия которых затруднена или невозможна последующая разборка машины.

При необезличенном методе ремонта перед разборкой следует фиксировать правильное местоположение агрегатов и узлов, что снижает их изнашивание при дальнейшей эксплуатации. Для этого детали маркируют, чтобы впоследствии установить их на те места, на которых они находились до разборки.

Базисные детали машин, незначительно изношенные и не требующие ремонта, должны быть установлены на ту машину, с которой они были сняты. Не допускается при разборке обезличивать те детали и узлы, которые при изготовлении обрабатываются в сборке (крышки коренных подшипников, крышки шатунов с шатунами и др.). В процессе разборки эти детали маркируют по принадлежности к двигателям или машинам.

Для предохранения деталей от повреждений и загрязнений отверстия, через которые грязь и пыль могут попасть внутрь агрегата или узла, следует закрывать крышками. Не разрешается применять зубила и молотки для отвертывания гаек, болтов, шпилек и др. Штуцеры, гайки, болты со шлицами или гранями следует демонтировать только специальными ключами. Шарикоподшипники следует снимать при помощи съемников, приспособлений и пресса. Втулки, штифты и оси рекомендуется выбивать деревянными выколотками с медными наконечниками.

Для ускорения разборки резьбовых соединений рекомендуется пользоваться торцовыми ключами, которые, помимо высокой производительности труда, обеспечивают сохранение первоначальной формы головок болтов и гаек. Большой эффект достигается при использовании различного пневматического и электрического механизированного инструмента. Шпильки вывертывают специальными ключами с эксцентриковыми наконечниками.

При разработке клиновых, шпоночных и шлицевых соединений особое внимание следует обращать на сохранность поверхностей деталей, находящихся непосредственно в соединении между собой.

Разборка клиновых соединений заключается в удалении клина из втулки и стержня при помощи наставок и молотков или прессов. Шпоночные соединения с клиновой шпонкой разбирают посредством сдвига охватывающей детали в сторону меньшей высоты шпонки или выбивания шпонки выколоткой с прямоугольным концом. Детали, соединенные призматическими, сегментными и круглыми шпонками, разбирают с помощью ручных винтовых съемников или прессов.

Необходимость разборки заклепочных соединений обычно возникает в процессе замены изношенных обкладок тормозных лент, при которой срубают головки заклепок с помощью молотка и зубила или механизированного инструмента. Удаление заклепок может выполняться газовой резкой, а также разрезанием заклепочного шва с его полной последующей заменой. Выбор способа разборки заклепочных соединений регламентируется условиями наименьшего повреждения деталей с учетом возможного их использования.

При снятии подшипников качения усилие следует прикладывать к тугонапрессованному кольцу, не передавая напряжения на тела качения и дорожки на кольцах. Это относится как к годным к дальнейшей эксплуатации подшипникам, так и к изношенным, которые можно ремонтировать на специализированных предприятиях централизованным способом. Конические роликоподшипники, подогнанные по углу конусности, не следует разукомплектовывать. После снятия наружного и внутреннего колец их связывают вместе мягкой медной или алюминиевой проволокой.

Перед разборкой насоса его закрепляют в приспособлении и специальным торцовым ключом отвертывают болты крепления крышки. Крышку снимают вместе с верхней парой втулок шестеренчатого насоса. После этого насос снимают с приспособления, повертывают его вверх дном и легкими ударами по корпусу способствуют выходу пары втулок вместе с шестернями. Находящиеся ранее в эксплуатации втулки и пригодные к работе не следует обезличивать. Детали гидрораспределителя также не рекомендуется обезличивать. Золотники и корпус на сборку должны поступать в тех же комплектах, в которых они работали до разборки. После разборки корпуса перепускной клапан выпрессовывают легкими ударами молотка по деревянной наставке, пропущенной через отверстие. Остальные детали демонтируют после снятия пломбы с колпачка предохранительного клапана в следующей последовательности: отвертывают колпачок, ослабляют гайку и удаляют регулировочный винт с гайкой.