Типичные неисправности автомобиля

Разборка-сборка автомобиля

Правила разборки, сборки автомобиля. Узлы и агрегаты автомобиля будут работать надежно только в том случае, если они правильно собраны, по установленным требованиям. Во первых перед сборкой необходимо очистить детали. Если на сопрягаемых поверхностях имеются риски или царапины их необходимо зачистить. Если износилось резьбовое соединение, необходимо нарезать его метчиком или прочистить. Все детали перед сборкой смазываются смазкой соответствующей для применения в данном узле. Следует учитывать при сборке, что некоторые детали являются не взаимозаменяемыми.

Основное правило сборки: при сборке автомобиля все детали надо ставить на прежние места, для чего при разборке их следует помечать.

Болты и гайки должны закручиваться равномерно в два-три подхода, в определенной последовательности. Наиболее важные болты закручивать необходимо динамометрическим ключом с установленным усилием в технической документации данного узла. Не правильная затяжка болтовых соединений может привести к деформации отдельных деталей.

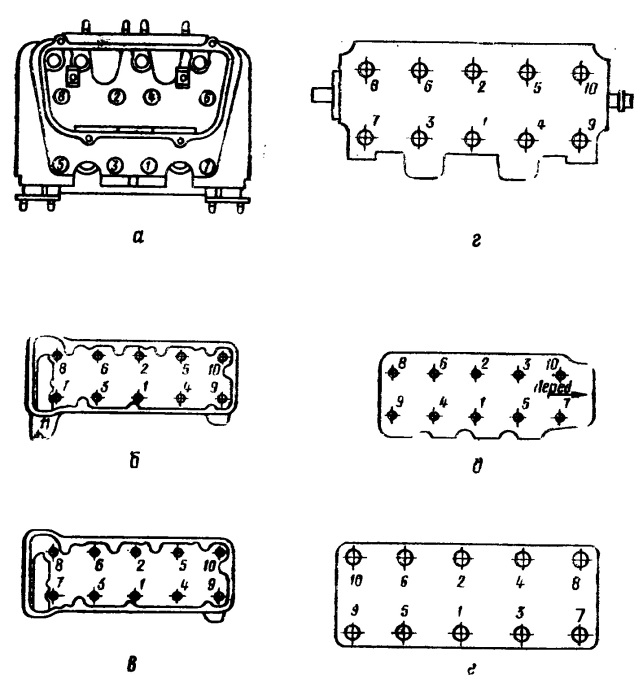

Порядок затяжки болтов головок блока цилиндров: во первых затяжка должна производится крест на крест, но при этом, на некоторые автомобили в технической документации существует своя последовательность затяжки болтов.

а – ЗАЗ-968, б – ВАЗ–2101, в – ВАЗ-2105, г – ВАЗ–2108, 2109, д-москвич-412, е-ГАЗ-24

У автомобилей ВАЗ 2108 и 2109 болты крепления головки блока цилиндров затягиваются особым способом, в 4ре приема: сначала затянуть все болты с моментом 20 Нм, затем подтянуть их моментом 87 Нм, и довернуть их на 90 градусов. Со временем болты удлиняются, поэтому их использование разрешается только, если они вытянулись не более 135,5 мм ( не учитывая головки болта).

Гаечные ключи обязательно должны соответствовать размерам болтов (гаек). Если грани болта немного смяты, их необходимо поправить напильником.

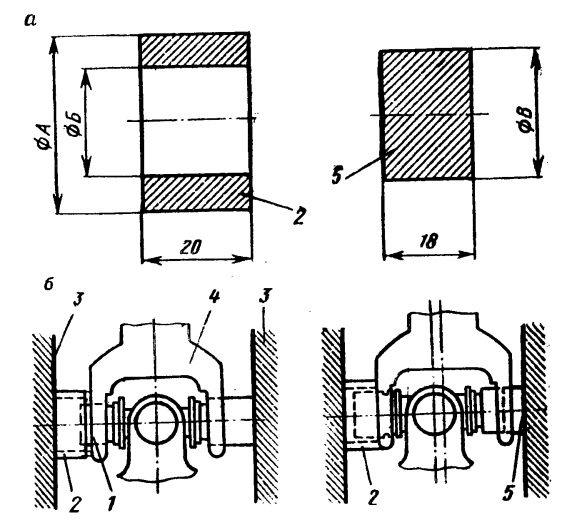

Монтаж шариковых подшипников.

Обоймы роликовых и шариковых подшипников запрессовывают на вал применяя специальные оправки показанные на рисунке. Оправки при этом должны быть сконструированы таким образом, чтобы усилие пресса действовало на кольцо подшипника и не передавалось через шарики.

а – на вал, б – во втулку, 1 – вал, 2 – подшипник, 3 – оправка, 4 – втулка.

Для отворачивания очень тугих болтов и гаек рекомендуется следующие приемы:

— Слегка сдвинуть болт в сторону завертывания

— Постучать по гайке молотком

— Положить на конец болта тампон смоченный керосином, дизельным топливом, смазкой (бензин не годится, так как он скоро испарится).

— Нагрейте гайку паяльником и дайте ей остыть, повторить несколько раз.

Шпильки в резьбовое отверстие ввертывают специальным ключом. При отсутствии ключа на шпильку навертывают две гайки и затягивают их относительно друг друга, а дальше применяют обычный гаечный ключ.

Особенности сборки и разборки некоторых узлов автомобиля.

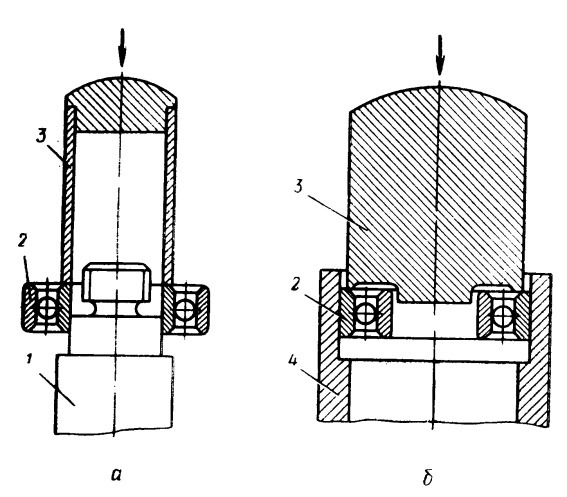

Карданные шарниры необходимо разбирать с помощью специального кольца 2 и оправки 5 и не в коем случае не пользоваться молотком. В качестве пресса можно использовать большие тиски. Чтобы собрать карданные шарниры необходимо вставить их в отверстия вилок. Крестовина и вилки должны быть установлены в прежнее положение относительно друг друга.

а – кольцо и оправка, б – последовательность действий, 1 – корпус подшипника, 2 – кольцо, 3 – губки тисков, 4 – вилка карданного шарнира, 5 – оправка.

Общие правила разборки и сборки автомобиля, применяемые инструменты, приспособления и оборудование

При разборке и сборке автомобиля, его агрегатов, узлов и приборов основными работами являются: вывертывание и завертывание винтов, болтов, шпилек, отвертывание и завертывание гаек, снятие и установка шестерен, шкивов, подшипников, запрессовка и выпрессовка втулок, пальцев.

Выполняя разборочно-сборочные работы, необходимо соблюдать строгую последовательность операций, иначе работа будет усложнена, качество ее невысоким, а время увеличится.

Чтобы избежать этого, нужно пользоваться технологической картой, в которой указывают последовательность операций разборки или сборки, необходимые инструмент, приспособления и оборудование для выполнения той или иной операции, а также разряд работ. Ниже приведена форма технологической карты.

Выполнять работы следует специализированными инструментом и приспособлениями, применение несоответствующего инструмента приводит к порче граней головок болтов и гаек.

Удалять болты, шпильки и пальцы необходимо специальными выколотками из красной меди, так как ударять по самой детали не разрешается. Шестерни, шкивы, втулки и подшипники удалять под прессом или при помощи соответствующих съемников.

Разбирать агрегаты следует в закрытых помещениях, чтобы снятые детали не подвергались воздействию атмосферных осадков и загрязнению.

Во избежание механических повреждений снятые детали и крепежный материал укладывают в ящики или на стеллажи; не допускается разбрасывать их на полу; сопряженные детали необходимо помечать, чтобы не спутать при последующей сборке.

Снятые болты вкладывают обратно в отверстия деталей, надевают на них шайбы и навертывают гайки; это облегчает и ускоряет последующую сборку.

Агрегаты разбирают на узлы на специальных или универсальных стендах, а узлы на детали — обычно на верстаке, используя при этом слесарно-монтажное оборудование и инструмент.

«Автомобиль», под. ред. И.П.Плеханова

Основным рабочим местом автослесаря вне постов и линий технического обслуживания и ремонта является пост, оборудованный слесарным верстаком, на котором разбирают и собирают снятые с автомобиля узлы и приборы и выполняют слесарно-подгоночные и другие работы. Крышку верстака обивают тонкой листовой (кровельной) сталью, что предохраняет, его от повреждений и облегчает содержание в чистоте. Приступая к работе, автослесарь…

Завертывают и отвертывают болты и гайки разных видов с головками различной формы обычными и специальными гаечными ключами. Наиболее часто применяемые гаечные ключи показаны на рисунке. Гаечные ключи Гаечные ключи: а — открытые двухсторонний и односторонний, накладной, секторные и вильчатые; б — угловые торцовые, торцовый со сменной поворотной головкой, крестообразные; в — универсальные разводные. При разборочно-сборочных…

Разборка и сборка механизмов автомобиля в процессе ремонта

Методы и этапы разборки (для устранения неисправностей) и сборки двигателя, приборов систем охлаждения, смазки и питания, электрооборудования, сцепления, карданной передачи, раздаточной коробки, мостов, рулевого управления, тормозного привода автомобиля.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 05.02.2012 |

| Размер файла | 37,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Разборка и сборка двигателя, приборов системы охлаждения и смазки

В зависимости от программы авторемонтного предприятия разборку двигателя можно выполнять поточно-постовым методом на конвейерах и механизированных эстакадах или тупиковым методом на стенде. Независимо от метода перед разборкой двигатели, поступившие в ремонт, подвергают наружной мойке и выпариванию картера.

На больших предприятиях для этого используют моечные машины, а на небольших наружную мойку и выпаривание картера организуют подручными средствами, так как применение таких же моечных машин будет экономически неоправданным.

Для сохранения деталей необходимо строго соблюдать правила разборки. На больших авторемонтных предприятиях технологический процесс разборки двигателя разделяется на несколько постов.

— снять генератор, стартер, прерыватель-распределитель;

— снять топливный насос, топливный фильтр, воздушный фильтр и карбюратор, водяной насос и фильтр очистки масла.

— снять впускной и выпускной трубопроводы, крышку коромысел, крышку коробки толкателей, привод прерывателя-распределителя, нижнюю часть картера сцепления и поддон картера, маслоприемник и масляный’ насос;

— отвернуть храповик и сиять шкив коленчатого вала и крышку распределительных шестерен.

После этого подразобранный двигатель должен быть подвергнут мойке в машине струйного типа с использованием.

— снять ось коромысел со стойками;

— вынуть штанги толкателей и толкатели;

— снять головку цилиндров, распределительный вал, шестерню коленчатого вала;

— вынуть вилку выключения сцепления.

— снять крышки шатунных подшипников;

— вынуть поршни с шатунами;

— снять крышки коренных подшипников и вынуть коленчатый вал в сборе с маховиком и сцеплением;

— снять картер сцепления и выпрессовать гильзы из цилиндров.

После четвертого поста блок цилиндров должен быть подвергнут выварке с использованием СМС в машине погруженного типа.

— снять пружины и вынуть клапаны из головки цилиндров;

— снять стойки с оси коромысел;

— снять шестерню и фланец распределительного вала.

После этого головка блока цилиндров подвергается мойке в машине с использованием.

— разобрать поршни с шатунами;

— снять нажимной и ведомый диски сцепления;

— снять маховик с коленчатого вала.

После шестого поста коленчатый вал подвергают мойке в специальной установке с использованием.

При тупиковой разборке двигателя на стенде должна соблюдаться указанная технологическая последовательность.

В комплект инструмента, приспособлений и нестандартного оборудования для разборки двигателей входят:

— гайковерт ИП-3103 и насадки к нему с размерами 10, 12, 14, 17 и 19 мм;

— реверсивная отвертка ИП-3602;

— специальные ключи для отвертывания храповика и проворачивания коленчатого вала;

— съемник для ступицы шкива коленчатого вала;

— приспособления для снятия крышек коренных подшипников и разборки оси коромысел;

— специальный стенд для вывертывания пробок грязеуловителей коленчатого вала.

Кроме этого, в указанный комплект входят:

— гаечные ключи 17X19 мм и 19X22 мм;

— молоток с резиновым бойком для выбивания шатунных болтов;

Стенд для вывертывания пробок коленчатого вала представляет собой станину, изготовленную из швеллеров, к которой привернута плита. Электродвигатель мощностью 2,5 кВт с частотой вращения вала 900 об/мин передает вращение через клиноременную передачу на редуктор и кулачковый механизм. Кулачковая муфта, заключенная в стакан, оканчивается квадратным отверстием под сменные головки ключей.

Сборку двигателя необходимо выполнять в строгом соответствии с требованиями руководства по капитальному ремонту автомобиля ГАЗ-24 «Волга» (РК200-РСФСР-2025-73) и технологических процессов, разработанных согласно требованиям ГОСТов, по ЕСКД. Детали, поступающие на сборку, должны отвечать требованиям указанного руководства.

В целях обеспечения высокого качества ремонта и повышения сроков службы отремонтированных двигателей при их сборке, кроме выполнения общих требований, рассмотренных выше, надо придерживаться следующего:

— помимо промывки, все детали перед сборкой продуть сжатым воздухом;

— все трущиеся поверхности непосредственно перед сборкой смазать маслом в соответствии с указаниями технологических процессов на сборку;

— резьбовые детали (шпильки, пробки, штуцеры) обмазать белилами или суриком и установить на место;

— заусенцы и забоины на обработанных поверхностях деталей не допускаются;

— гайки шпилек крепления головки к блоку цилиндров, гайки болтов шатуна, болты крышек коренных подшипников, гайки болтов крепления маховика и болты крепления нажимного диска сцепления затягивать динамометрическими ключами (затягивать и подтягивать гайки головки цилиндров следует обязательно на холодном двигателе).

2. Разборка и сборка приборов системы питания

После мойки и чистки детали обдувают сжатым воздухом или вытирают чистыми салфетками, дефектуют и сортируют согласно.

Корпус топливного насоса высокого давления (ТНВД) изготавливают из сплава алюминия.

Обломы и трещины, захватывающие отверстия под штуцера и подшипники и находящиеся в труднодоступных местах, являются выбраковочными признаками. Все остальные трещины и обломы устраняют наплавкой или заваркой в среде аргона.

Износ отверстий под толкатели плунжеров более 31,06 мм устраняют обработкой под ремонтный размер (31,20+0.027 мм). При размере этого отверстия более 31,26 мм корпус бракуют.

Износ отверстия под подшипники державки грузиков 55,05 мм устраняют гальваническим натиранием или постановкой ДРД.

Износ отверстий под ось промежуточной шестерни более 12,03 мм, под ось рычага реек более 8,025 мм и под ось рычага пружины более 10,025 мм устраняют постановкой ДРД с последующим развертыванием до размеров рабочего чертежа.

Детали плунжерной пары изготавливают из стали 25Х5МА. Такой дефект, как заедание плунжера во втулке, является выбраковочным признаком. Заедание отсутствует, если плунжер будет свободно опускаться в разных положениях по углу поворота во втулке при установке пары под углом 45°. Износ рабочих поверхностей плунжерной пары, как и следы коррозии на торцовой поверхности втулки, что ведет к потере герметичности, устраняют перекомплектовкой.

Для этого сам плунжер и его втулку притирают и доводят до шероховатости Рч2 = 0,1. 0,08 мкм при допустимой овальности 0,2 мкм и конусности 0,4 мкм. Затем плунжеры разбивают на размеренные группы (интервал 4 мкм) и подбирают по соответствующим втулкам. Далее плунжер и втулку притирают, промывают в бензине и больше не обезличивают. Затем плунжерную пару проверяют, как указано выше.

Нагнетательный клапан в сборе с седлом изготавливают из стали ШХ-15, НКС 58. 64. Основные дефекты показаны на рис. 26.3.

Риски, задиры, следы износа и коррозия на конусных поверхностях на направляющей поверхности и на торце седла на разгрузочном пояске клапана устраняют притиркой на плите притирочными пастами. При этом седло клапана крепят в цанговой державке за резьбовую поверхность. Шероховатость торцовой поверхности седла должна соответствовать Rа = 0,16 мкм, а направляющего отверстия и уплотняющего конуса Rа = 0,08 мкм. После подбора и притирки клапанную пару не обезличивают.

Отсутствие заедания клапана в седле определяется его свободным перемещением под действием собственного веса в разных положениях по углу поворота после выдвижения клапана из седла на длины.

Распылитель форсунки в сборе состоит из корпуса, который изготавливают из стали 18Х2Н4ВА, ИКС 56. 60, и иглы из стали Р18, НРХ 60. 65.

Основные дефекты: риски и следы износа на торцевой поверхности корпуса распылителя на направляющей на конусных поверхностях иглы и корпуса и износ сопловых отверстий. Корпус распылителя с увеличением сопловых отверстий и со следами оплавления носика бракуется. Сопловые отверстия контролируют калибром 0,370 мм (если калибр проходит хотя бы в одно из отверстий, корпус распылителя бракуется).

Риски и следы износа на торцевой поверхности корпуса распылителя устраняют путем притирки и доводки до зеркального блеска на плите, применяя соответствующие притирочные пасты в зависимости от глубины рисок.

Риски и следы износа на направляющей и конусной поверхностях отверстий в корпусе удаляют при помощи притиров, доводя поверхность до требуемой геометрической формы и шероховатости и затем сортируют по диаметру на группы.

— расстояние между торцом иглы и корпуса должно быть этот размер обеспечивается доводкой торца;

— игла после тщательной ее промывки и смазки дизельным топливом, выдвинутая на длины из корпуса, наклоненного на угол 45°, должна плавно без задержек опускаться до упора под действием собственной массы (проверка плотности, качества распыливания и герметичности запорного конуса производится при испытании форсунки в сборе).

Все непрецизионные детали восстанавливают ранее рассмотренными способами:

После сборки приборы системы питания высокого давления прирабатываются, регулируются и испытываются на стендах СДТА-1, СДТА-2. Форсунки испытывают на герметичность, на Начало впрыска и качество распыла, на пропускную способность, по которой форсунки разбиваются на четыре группы (0; 1; 2; 3) с клеймением их по наружной поверхности соединения с штуцером.

ТНВД испытывают на начало подачи топлива секциями, на герметичность, на производительность и равномерность подачи топлива.

Подкачивающий насос испытывают на максимальное противодавление, разрежение и производительность на стенде КИ-1404.

3. Разборка и сборка приборов электрооборудования

Последовательность разборки генератора следующая: установить генератор на специальную подставку горизонтально шкивом от себя, отвернуть массовый винт М5, снять крышку подшипника со стороны привода, снять щеткодержатель в сборе. Отвернуть стяжные винты М5, снять статор с крышкой со стороны контактных колец, отвернуть гайки крепления выводов статора, снять статор в сборе, снять выпрямительный блок, снять шкив и вентилятор, выпрессовать ротор из крышки со стороны контактных колец, снять опорную чашку и разрядное кольцо, спрессовать подшипники с ротора.

Все детали укладывают в специальные корзины для последующей мойки.

Корпус генератора в сборе, поступающий в ремонт, может иметь:

— обрыв наконечников выводных проводов;

— обрыв проводов у выводных зажимов якоря;

— повреждение изоляции обмотки полюсных катушек, пробой на массу, межвитковое замыкание, обгорание изоляции катушки, износ поверхности полюсов.

Оборванные наконечники и выводы припаивают. Для этого спаиваемые места зачищают наждачной бумагой, наносят на них кисточкой спирто-канифольный раствор, состоящий из 80% технического спирта и 20% канифоли.

Пользоваться хлористым цинком при пайке проводников и других токоведущих деталей воспрещается. Пайку выполняют припоем ПОС-40.

Повреждение изоляции обмотки полюсных катушек, соединительных или выводных проводов устраняют при помощи каперной ленты.

Наличие пробоя на массу проверяют испытанием переменным током 220 В лампочкой мощностью 60 Вт.

Проверка на межвитковое замыкание производится при помощи прибора для проверки статора.

Если меняется вся фаза или обмотка, начала катушек фаз следует зачистить и облудить припоем ПОС-40 на длине 15±2 мм, на концы фаз одевают электроизоляционную трубку ТЛВ-2 длиной 80 мм. К концу фазы следует припаять наконечник припоем ПОС-40.

Начала катушек фаз следует скрутить и припаять припоем ПОС-40. В пазы статора укладывают изоляцию, после чего на зубы статора надевают обмотки фаз, пропуская по два зубца. Укладку обмоток фаз производить против часовой стрелки смотря со стороны выводных болтов. Затем статор зажимают в тиски за боковые поверхности, и в пазы статора забивают клинья.

Собранный статор следует проверить на короткое замыкание, на сопротивление и на межвитковое замыкание.

На поверхностях отремонтированного статора, сопрягаемых с крышками, не допускаются забоины и заусенцы. Биение посадочных поверхностей под крышки относительно внутренней поверхности статора должно быть не более 0,1 мм. Диаметр внутренней поверхности статора должен находиться в пределах 97,15-97,35 мм.

Крышки могут иметь следующие дефекты: износ отверстий под подшипники, износ отверстий во втулке, обломы и трещины, износ посадочного отверстия под статор.

При износе отверстия под подшипники более 35,04 мм (для крышки со стороны контактных колец) и более 47,04 мм (для крышки со стороны привода) размер следует восстановить электролитическим натиранием сплавом железо-цинк из сернокислых электролитов. Для этого применяют установку мод. Р-144. Обезжиривать крышки следует венской известью. Электрохимическое обезжиривание в щелочном растворе не допускается. Наращивание производят до диаметров 34,4 мм и 46,4 мм. Последующая обработка-расточка на токарном станке. За базы следует принять поверхности, торца и пояска, центрирующего крышки относительно корпуса.

При износе отверстий во втулках более 10,6 мм втулки следует заменить.

При износе посадочного отверстия под статор более 132,12 мм крышки бракуют.

Щеткодержатель может иметь следующие повреждения: трещины и обломы крышки щеткодержателя и самого щеткодержателя, ослабление упругости пружины, износ рабочей поверхности щетки.

Поврежденные или изношенные детали щеткодержателя подлежат выбраковке и заменяются новыми.

Перемещение щеток в щеткодержателе должно быть свободным, без заеданий и лишнего зазора.

Ротор генератора, поступающий в ремонт, может иметь:

— износ или задиры железа ротора;

— износ шеек вала под шариковые подшипники со стороны привода и со стороны контактных колец;

— износ или подгорание контактных колец, износ паза под шпонку шкива по ширине; отпайку или обрыв соединительного провода контактного кольца, обгорание изоляции катушки, пробой на массу, межвитковое замыкание.

Износ и задиры ротора появляются в результате контакта с полюсами статора. Эти дефекты устраняют шлифованием до размера не менее 91,1 мм. При меньшем диаметре ротор подлежит выбраковке.

Минимальными размерами шеек вала под подшипники, с которыми они допускаются на сборку, являются:

Погнутость вала ротора устраняют правкой под прессом. Биение ротора проверяют при помощи индикатора с установкой вала в центры. Биение средней части ротора относительно шеек под подшипники не должно быть более 0,08 мм.

Подгорание колец устраняют мелкой стеклянной шкуркой зернистостью. Сильные износы, подгорание и биение устраняют протачиванием «как чисто» на токарном станке или на станке мод. 2155 до диаметра 29,2 мм, 3 мм вентилятор бракуют.

Выпрямитель может иметь: срыв резьбы выводного болта, прогорание, или механическое повреждение пластмассового основания, нарушение пайки концов диодов к соединительным шинам, пробой или обрыв вентиля.

Срыв резьбы устраняют прогонкой. При срыве более двух ниток выпрямитель выбраковывают. Прогоревшее или поврежденное основание также бракуют. Нарушения пайки восстанавливают с помощью припоя ПОС-40.

Проверка диодов производится с помощью контрольной лампы. Диод проверяют при различной полярности включения аккумуляторной батареи, так как в каждой секции блока смонтированы диоды различной полярности.

В положении переключателей I лампа должна гореть при исправном диоде, а в положении II не должна. Если в I положении лампа не горит, то это указывает на обрыв перехода диода. Если во II положении переключателей контрольная лампа горит, это указывает на короткое замыкание в диоде.

У диода, подверженного пробою или с обрывом, заменяют моноблок. Предварительно следует отвернуть гайку с вывода моноблока, высверлить сверлом диаметром 3 мм припой из соединительных втулок на глубину 5 мм. Выбить моноблок из основания, зачистить установочную плоскость моноблока. Установить новый моноблок на клею БФ-4. Завернуть гайку и припаять вентили к шинам.

Шкив изготовлен из серого чугуна СЧ18-36. Он может иметь: износы шпоночной канавки, отверстия под валик, ручья шкива, обломы и трещины.

Если размер изношенной канавки по ширине более 4,1 мм, то в отверстии шкива необходимо под углом 120° по отношению к старой шпоночной канавке продолбить или прострогать новую шпоночную канавку номинального размера шириной 4,015-4,065 мм.

На сборку допускаются шкивы, у которых диаметр отверстия под валик не более 17,02 мм.

Если при установке в ручей шкива двух роликов 9+0,01 мм размер между ними по наружному диаметру составляет менее 80,0 мм, шкив подлежит выбраковке.

Шкивы также бракуют при длине обломов более 30 мм. При меньшей длине отколы и трещины наплавляют или заваривают. Перед наплавкой поверхность подогревают до температуры 820-860°С.

Наплавку или сварку производят при помощи газосварочной горелки.

В качестве присадочного материала следует применять чугунные прутки марки.

Отремонтированный шкив следует статически отбалансировать. Допустимый дисбаланс 10 г-см. При балансировке допускается сверлить отверстия диаметром 5 мм на торце ручья глубиной до 5 мм.

Кронштейн крепления генератора изготовлен из листовой стали 08. В случае износа отверстий под болты; крепления генератора к блоку цилиндров двигателя их заваривают газосваркой. Затем места заварки обрабатывают заподлицо с основным металлом наждачным камнем и кронштейн правят.

Отверстия номинального размера сверлят по кондуктору.

Сборку генератора производят в следующем порядке:

— собрать крышку со стороны контактных колец с выпрямительным блоком,

— установить крышку на статор,

— завернуть «массовый» винт,

— установить в крышку со стороны коллектора статор в сборе,

— надеть на выводные болты выпрямителя наконечники выводов обмотки статора,

— собрать крышку со стороны привода с подшипником,

— собрать ротор с крышкой со стороны привода, вентилятором и шкивом,

— собрать ротор с крышкой со стороны привода с вентилятором и шкивом в сборе с крышкой со стороны коллектора со статором в сборе,

— установить щеткодержатель и крышки подшипников.

После сборки генератора до постановки щеток в щеткодержатели ротор должен свободно вращаться без заеданий от усилия руки. Осевое перемещение ротора не должно быть более 0,1 мм.

Не допускаются радиальные зазоры между вентилятором и валом ротора. Усилие прижима щеток к кольцам должно быть в пределах 180-260 гс.

4. Разборка и сборка сцепления, карданной передачи

Разборку карданной передачи следует начинать с отсоединения фланца заднего шарнира, для чего нужно отвернуть болты крепления фланца. После этого карданный вал можно вынуть из удлинителя коробки передач.

При разборке и сборке карданов не рекомендуется пользоваться молотком, так как можно повредить стаканы и иглы подшипников.

На сборку все детали карданной передачи должны поступать очищенными от грязи и промытыми. Каналы крестовины должны быть чистыми. Перед сборкой игольчатые подшипники и каналы крестовины наполняют маслом МС-20 или МК-22 ГОСТ 21743-76.

Кардан рекомендуется собирать в следующем порядке:

— надеть на шипы крестовины четыре сальника до упора в грязеотражатели;

— крестовину ввести в отверстие фланца;

— вставить в отверстия ушков фланца игольчатые подшипники, надев их на шипы крестовины;

— вставить фланец в тиски и сжимать их, пока один из подшипников не запрессуется заподлицо с торцом ушка;

— в канавку полностью запрессованного игольчатого подшипника вставить стопорное кольцо;

— при помощи оправки-кольца в тисках допрессовать второй подшипник заподлицо с торцом ушка и вставить второе стопорное кольцо;

— фланец с крестовиной ввести в проушины вилки, в’ отверстия проушины вставить игольчатые подшипники, надевая их на шипы крестовины. Запрессовать подшипники и вставить стопорные кольца.

После сборки необходимо проверить, легко ли вращаются шипы крестовины в каждом из подшипников кардана.

Стопорные кольца развернуть концами внутрь вилок. Смазать оба кардана маслом, указанным выше, до появления его через сальники. Надеть на масленки колпачки.

Угол качания каждого кардана в сторону должен быть не менее 15° относительно оси вала при проверке рукой.

5. Разборка и сборка коробки передач и раздаточной коробки

Для выполнения качественной разборки технологический процесс должен быть построен таким образом, чтобы после наружной мойки коробки передач с нее была снята верхняя крышка и коробка передач вновь подвергалась мойке в подразобранном виде. Перед наружной мойкой смазку из коробки передач сливают.

Коробку передач рекомендуется разбирать на стенде. Вначале снять следующие детали и узлы:

— муфту выключения сцепления с подшипником, кронштейн подвески глушителя;

— заднюю опору двигателя; ось блока шестерен;

— удлинитель с ведомым валом;

— ведущий вал в сборе и крышку переднего подшипника;

— блок шестерен с упорными шайбами;

— ось промежуточной шестерни заднего хода и шестерню заднего хода;

— рычаг включения заднего хода.

Затем узлы разбирают на детали:

— с муфты выключения сцепления спрессовывают подшипник, с ведущего вала снимают стопорное кольцо, вынимают ролики, спрессовывают подшипник и снимают маслоотражатель;

— из удлинителя выпрессовывают ведомый вал;

— с ведомого вала снимаются шестерни, подшипник, шайбы ступицы синхронизаторов, блокирующие кольца и муфты синхронизаторов;

— из верхней крышки снимают головки, штоки, вилки, пружины, шарики фиксаторов;

— с рычага переключения передач снимают головку и уплотнители. После разборки коробки передач все ее детали подвергаются мойке в моечной машине.

В комплект инструмента и приспособлений для разборки коробки передач входят:

— гайковерт ИП-3103 и насадки к нему с размерами 12 и 17;

— гаечный ключ 36X41 мм,

— подставка для спрессования подшипника ведущего вала.

Для механизации работ при разборке коробки передач рекомендуется к применению стенд модели Р715 конструкции Электрогорского опытно-экспериментального завода Росавторемпрома. На стенде производится как общая разборка коробки передач, так и разборка следующих ее узлов:

— ведомого вала и удлинителя;

— ступицы муфты ведомого вала;

— ступицы 3-й и 4-й передач ведомого вала.

Стенд состоит из рамы, в верхней части которой закреплена плита. На плите смонтированы: тиски для установки и закрепления коробки передач; гидроцилиндр и упор для распрессовки подшипников; ящик для мелких деталей.

На плите имеются гнезда для размещения узлов коробки передач и приспособления для разборки этих узлов.

Тиски поворачиваются в вертикальной плоскости вокруг своей оси и стопорятся фиксатором, привод которого осуществляется педалью.

Внутри стенда смонтированы:

— ящик для хранения инструмента и приспособлений;

— пневмогидравлический преобразователь давления;

— пневматический кран для управления работой преобразователя давления.

Разборка коробки передач производится после закрепления ее в тисках стенда с помощью винтового зажима. При необходимости тиски поворачиваются вокруг своей оси.

Разборка узлов коробки передач (ведущего вала, ведомого вала и удлинителя, ведомого вала) производится после установки их на стенде с помощью пневмогидравлической системы стенда в следующей последовательности. При повороте рукоятки крана в положение «Распрессовка» воздух из пневмосети поступает в преобразователь давления, который передает давление в гидроцилиндр, шток которого приводится в движение, совершая рабочий ход.

При повороте рукоятки крана в положение «Возврат» воздух из пневмосети поступает в другую полость преобразователя давления, а затем давление передается в другую полость гидроцилиндра, и его шток возвращается в первоначальное положение.

До начала общей сборки собирают узлы коробки передач. Ведущий вал и шестерни 1-ой, 2-ой и 3-ей передач должны поступать на сборку в комплекте с блокирующими кольцами синхронизаторов, которые должны быть притерты к сопрягаемым деталям. Площадь следов притирки должна быть не менее 75% поверхности конусов. После притирки конусов ширина вершины профиля резьбы блокирующих колец должна быть не более 0,17 мм для новых колец на всех витках резьбы, а зазор между торцом блокирующего кольца синхронизатора и торцом прямозубого венца сопрягаемой детали должен быть 0,8-1,25 мм для новых колец и 0,4 мм для колец, бывших в употреблении.

Боковой зазор в шлицевых соединениях муфт синхронизаторов со ступицами должен быть 0,01-0,05 мм. Указанный зазор достигается индивидуальным подбором деталей, после которого должно быть обеспечено легкое перемещение муфты синхронизатора по ступице без ощутимого бокового зазора. В крайних положениях, соответствующих включению передач, допускается продольное качание муфты в пределах 0,35 мм. Ступицы синхронизаторов должны напрессовываться на ведомый вал в сборе с муфтами, сухарями и пружинами. При установке ступиц на вал добрать по возможности более плотную посадку.

При сборке коробки передач и ее узлов оси, валы, упорные шайбы, шариковые подшипники и шестерни смазать жидким трансмиссионным маслом МРТУ-12Н №61-63. Все прокладки и резьбовые крепежные детали смазать тонким слоем герметизатора.

Ведущий вал собирать в следующей последовательности: напрессовать шариковый подшипник на шейку ведущего вала до упора в маслоотражатель, заперев его стопорным кольцом. В отверстие вала вставить 14 роликов, предварительно смазав их толстым слоем солидола ГОСТ 1033-73 или консталина ГОСТ 1957-73. Разноразмерность диаметров роликов должна быть в пределах 0,005 мм. Установить на вал блокирующее кольцо синхронизатора.

Ведомый вал собирать в следующей последовательности:

— установить или напрессовать сопряженные детали на вал;

— шестерню 3-ей передачи с блокирующим кольцом синхронизатора;

— бронзовую упорную шайбу;

— муфту синхронизатора 3-ей и 4-ой передач;

— шестерню 2-ой передачи с блокирующим кольцом синхронизатора;

— муфту синхронизатора 1-ой и 2-ой передач;

— шестерню 1-ой передачи с блокирующим кольцом синхронизатора;

— ведущую шестерню привода спидометра;

— стопорную шайбу, гайку.

При сборке ведомого вала шестерни 1-ой, 2-ой и 3-ей передач должны свободно вращаться на валу от руки. Осевые зазоры указанных, шестерен должны быть в пределах 0,15-0,35 мм. Осевой зазор в указанных пределах достигается для шестерни:

— 1-ой передачи подбором и установкой между задним торцом шестерни и торцом стальной упорной шайбы шарикового подшипника ведомого вала регулировочной шайбы требуемой толщины (1,6-0,06 мм или 1,8-0,06 мм);

Упорную шайбу между передним торцом шестерни 1-ой передачи и ступицей муфты синхронизатора 1-ой и 2-ой передач устанавливать только толщиной 1,6-0,06 мм. После сборки гайку ведомого вала затянуть моментом 12-14 кгс-м и застопорить шайбой на грань гайки.

Верхнюю крышку собирать в следующей последовательности:

— шток включения 3-ей и 4-ой передач;

— вилка включения 3-ей и 4-ой передач;

— шток включения 1-ой и 2-ой передач;

— вилка включения 1-ой и 2-ой передач;

— шток включения передачи заднего хода;

— вилка включения заднего хода;

— поддон крышки; рычаг переключения передач;

— выключатель света заднего хода.

После установки штоков следует запрессовать три заглушки в отверстия на заднем торце крышки до их распрямления и при необходимости раскернить от выпадания; проверить герметичность.

При включении заднего хода контакты включателя света заднего хода должны замыкаться.

При сборке удлинителя в его гнездо запрессовывают ведомый вал, устанавливают сапун и штуцер привода спидометра в сборе с ведомой шестерней.

После сборки узлов и механизмов коробки передач производят общую сборку.

При общей сборке устанавливают крышку подшипника ведущего вала, промежуточный вал, промежуточный привод переключения заднего хода. Сборку узлов и общую сборку коробки передач можно производить на стенде Р716 конструкции Электрогорского опытно-экспериментального завода, которая мало отличается от конструкции стенда Р715.

6. Разборка и сборка заднего моста и тормозов задних колес

двигатель сцепление рулевой тормозной

Задний мост рекомендуется разбирать на стенде в следующей последовательности:

— снять тормозные барабаны, чашки и стержни прижимной пружины, стяжные пружины колодок тормоза, колодки тормоза в сборе с рычагами;

— снять тормозные цилиндры;

— снять щиты тормоза, сапун, сальники полуосей, кожуха полуосей в крышкой картера в сборе, дифференциал с ведомой шестерней;

— сальники ведущей шестерни..

Для осуществления указанных операций необходимо иметь следующий инструмент и приспособления:

— гайковерт ИП 3206 с насадками 12, 14 и 17 мм;

— ключ квадратный Г-образный 10 мм;

— ключ торцовый Г-образный с размерами 17 и 27 мм;

— коловоротный ключ 17 мм;

— ключ гаечный 11Х14 мм;

— крючок для снятия пружин и оправки для снятия сальников.

После дополнительной мойки указанных узлов и механизмов их подвергают разборке на детали.

Дифференциал следует разбирать в следующей последовательности:

— выколотить бородком стопорный штифт оси сателлитов;

— вынуть ось сателлитов, сателлиты с шайбами и полуосевые шестерни;

— спрессовать внутренние кольца подшипников с опорных шеек коробки дифференциала;

— расшплинтовать и отвернуть гайки крепления ведомой шестерни, выбить болты снять ведомую шестерню.

Вал ведущей шестерни выпрессовать из подшипника при помощи подставки на прессе. Эту операцию можно производить и с помощью съемника.

Ведущая и ведомая шестерни с каждого заднего моста на следующие операции должны поступать связанные попарно. С полуоси заднего моста спрессовать подшипник вместе с зажимным кольцом и снять корпус с войлочным сальником.

Затем разбирают тормозные колодки с рычагами.

Для разборки узлов заднего моста на детали необходимо иметь следующий инструмент и приспособления:

— гайковерт ИП 3103 с насадками 12 и 17 мм;

— медную выколотку диаметром 16 мм;

Срок службы заднего моста зависит не только от конструкции главной передачи и рационально подобранных материалов деталей, но и от совершенства технологии сборки.

До начала общей сборки заднего моста подсобирают узлы, регулируют положение ведущей и ведомой шестерен и предварительный натяг подшипников. Схема технологического процесса сборки заднего моста представлена.

Дифференциал собирают в следующей последовательности: ведомую шестерню насаживают на коробку дифференциала легкими ударами молотка из мягкого металла. Вставляют болты крепления шестерни. Гайки затягивают крест-накрест моментом 5,5-7,5 кгс-м и зашплинтовывают.

Биение торца ведомой шестерни относительно оси поверхностей под подшипники коробки дифференциала должно быть не более 0,08 мм. При повышенном биении следует снять ведомую шестерню и снова ее поставить, предварительно повернув ее на пол-оборота и повторно проверить на биение. Надеть на полуосевые шестерни шайбы и вставить их в коробку дифференциала.

Вкатить одновременно оба сателлита, поставить на них шайбы и вставить их в коробку. Вставить ось сателлитов, совместив отверстие под стопор с отверстием коробки. Ось сателлитов застопорить штифтом и раскернить коробку дифференциала на торец стопора приблизительно на 0,5 мм.

В собранном дифференциале шестерни должны поворачиваться от руки. Боковой зазор в зацеплении шестерен дифференциала определяется по осевому люфту полуосевых шестерен, замеряемому между опорной шайбой полуосевой шестерни и торцом коробки дифференциала. У собранного дифференциала величина этого зазора должна быть не менее 0,05 мм. Указанный зазор определяют с помощью щупа. Проверку щупом производить через окна коробки дифференциала одновременно с двух сторон для каждой шестерни. При этом полуосевые шестерни проворачивать при помощи шлицевой оправки усилием не более ‘5 кгс, приложенном на радиусе 8 см. При усилии на оправке свыше 5 кгс необходимо заменить опорные шайбы.

В коробке дифференциала с поверхностями под шайбы полуосевых и сателлитных шестерен, обработанными до ремонтного размера, устанавливать шайбы соответствующего размера. Перед сборкой полуосевые шестерни, сателлиты, опорные шайбы и ось сателлитов смазать маслом для гипоидных передач.

Регулировку положения ведущей шестерни производить в следующей последовательности:

— запрессовать в картер наружные кольца подшипников ведущей шестерни до упора в буртик;

— вставить внутреннее кольцо подшипника в наружное и подобрать регулировочное кольцо обеспечивающее размер который следует устанавливать в зависимости от величины отклонения монтажного размера, указанного на торце ведущей шестерни. Если на шестерне не указано отклонение, то размер должен быть равен 65±0,04 мм.

Если отклонение указано со знаком «-», то размер должен быть равен 65+0,04 мм плюс указанное отклонение, если отклонение указано со знаком «+», то минус указанное отклонение. Размер при сборке заднего моста обеспечивается подбором регулировочного кольца требуемой толщины.

Регулировку подшипников ведущей шестерни производить в следующей последовательности:

— вставить в наружные кольца внутренние кольца и под осевой нагрузкой 10-12 кгс проворачивать подшипник, пока ролики не займут правильного положения и замерить размер;

— на ведущей шестерне подобрать под нагрузкой 600-700 кгс одну из регулировочных шайб одну или несколько прокладок чтобы размер от переднего торца кольца поставленного на опорный торец шестерни, до переднего торца регулировочной шайбы или прокладок был меньше размер на 0,02-0,06. мм;

— смонтировать ведущую шестерню в картер и до отказа затянуть гайку при этом фланец следует поворачивать в обе стороны. Момент затяжки гайки 15-18 кгс-м. После регулировки осевой люфт вала шестерни не допускается;

— после регулировки подшипников проверить расстояние. Допустимое отклонение +0,04 мм. Если отклонение выше допустимого, то следует заменить регулировочное кольцо вновь подобрать шайбу или пакет прокладок.

Регулировку подшипников дифференциала и положения ведомой шестерни главной передачи производить в следующей последовательности:

— запрессовать в крышку и картер заднего моста наружные кольца подшипников. Наружные кольца подшипников запрессовывать так, чтобы торцы подшипников прилегали к картеру по всему периметру. При проверке щуп толщиной 0,05 мм не должен проходить;

— набрать по пакету прокладок толщиной 1,3 мм каждый. В зависимости от величины монтажного’ отклонения, указанной на ободе ведомой шестерни, изменить толщины пакетов. Если отклонение имеет знак «-», то следует переложить из пакета в пакет прокладки, толщина которых равна величине монтажного отклонения, а если «+», то переложить их из пакета в пакет. Номинальное значение размера 58, 19 мм, отклонение +0,02 мм;

— собрать мост из двух половин с прокладкой без ведущей шестерни и проверить легкость вращения и осевой люфт ведомой шестерни через отверстия пробок картера или горловину ведущей шестерни. Если шестерня вращается туго и нет осевого люфта, то следует разобрать мост и добавить в разъем бумажные прокладки. Прокладки добавлять до появления едва ощутимого осевого люфта (0,01-0,05 мм);

— вынуть все бумажные прокладки и замерить их общую толщину. Подсчитать новые толщины пакетов для этого вычесть из каждого пакета по 1/3 толщины бумажных прокладок и прибавить по одной прокладке толщиной 0,15 мм.

Проверка бокового зазора и контакта зацепления. После регулировки подшипников и положения ведущей* и ведомой шестерен главной передачи должно быть проверено их зацепление но ^величине бокового зазора и контакту зацепления зубьев.

Величину бокового зазора проверяют при застопоренной ведомой шестерне, поворачивая ведущую в обе стороны не менее чем в четырех точках. Величина бокового зазора колеблется в пределах 0,1-0,12 мм.

Правильность регулировки шестерен проверяют по пятну контакта. На несколько зубьев ведомой шестерни наносят тонким слоем краску и проворачивают вал ведущей шестерни в обе стороны несколько раз. Затем по пятнам на окрашенных зубьях, получившимся от стирания краски в местах контакта, определяют правильность зацепления. При правильном зацеплении шестерен пятно контакта у ведомой шестерни располагается посредине высоты зуба, сдвигаясь немного к узкому ее концу.

Если пятно контакта не соответствует нормальному, то следует изменить положение ведомой или ведущей шестерни перекладыванием прокладок и колец. После этого проверку необходимо повторить.

Полуось собирают в следующей последовательности: на полуось напрессовать втулку сальника, подшипник, пружинное кольцо и зажимное кольцо. После сборки проверить легкость и бесшумность работы подшипника.

Для общей сборки заднего моста необходимо зажать картер моста в сборе с правым кожухом полуоси в приспособление и установить в картер дифференциал в сборе, уложить бумажную прокладку, поставить крышку картера в сборе с левым кожухом полуоси и соединить обе части болтами, поставив под гайки пружинные, разрезные шайбы. Поставить на кожухи полуосей тормозные щиты в сборе. Вставить полуоси в кожуха так, чтобы не повредить сальники, закрепить болтами и зашплинтовать. Установить на фланец полуоси и на болты крепления колеса тормозные барабаны и закрепить их винтами. Гайку крепления фланца ведущей шестерни затянуть моментом 15-18 кгс-м и зашплинтовать. Нельзя ослаблять гайку для шплинтовки. Гайки и болты крепления крышки картера затянуть моментом 5-6 кгс-м.

Для осуществления качественной сборки узлов и заднего моста в целом необходимо иметь следующее оборудование и оснастку:

— стенд для регулировки зацепления шестерен главной передачи, и предварительных натягов подшипников;

— подставку для сборки полуосей;

— стенд для испытания задних мостов;

— приспособления для сборки дифференциала, сальников и колодок тормозов;

— оправки для запрессовки подшипников и сальников;

— ключ для фиксации опорных пальцев колодок тормозов.

7. Разборка и сборка переднего моста, рулевого управления, тормозного привода и тормозов передних колес

После снятия рулевого механизма с автомобиля необходимо слить масло из картера и зажать его в приспособлении или в тиски для разборки.

Для разборки, сборки и регулировки рулевого механизма рекомендуется применять стенд конструкции Гипроавтотранса. К стойке приварена поперечина на которой имеются две призмы и два зажимных устройства. На поперечине имеется шкала для определения люфта рулевого колеса. Стенд укомплектован динамометром которым определяют усилие поворачивания рулевого колеса.

Помимо разборочно-сборочных работ, на стенде в процессе сборки проверяют и регулируют подшипники вала рулевого механизма, зацепление червяка с роликом, а также проверяют качество сборки рулевого механизма. В случае некачественной сборки величина усилия, прикладываемая к рулевому колесу и измеряемая динамометром, будет отклоняться от нормы. При измерении момента усилие должно быть направлено касательно к рулевому колесу.

При помощи съемника снимают рулевую сошку затем вывертывают регулировочный винт вала рулевой сошки, снимают боковую, крышку с подшипником. Вынимают вал рулевой сошки из картера, для чего следует повернуть рулевой вал до среднего положения. Снимают нижнюю крышку картера и вынимают рулевой вал с червяком из картера.

После разборки рулевого механизма на узлы их разбирают на отдельные детали: выпрессовывают подшипник вала рулевой сошки из боковой крышки; спрессовывают червяк с вала; из картера вывертывают пробку и выпрессовывают сальник, внутреннее кольцо подшипника и втулку.

Для разборки рулевого механизма необходимо располагать следующим инструментом: гаечными ключами 14X17 мм и 32Х 36 мм, а также коловоротным торцовым ключом размером 14 мм.

Рулевой механизм собирают в последовательности, обратной разборке.

Все детали, поступающие на сборку, следует промыть и очистить от грязи.

Предварительный натяг подшипников червяка регулировать подбором прокладок, устанавливаемых между торцом картера и крышками. Натяг подшипников проверить по величине усилия, необходимого для проворачивания вала с червяком в сборе, установленным в картер без вала сошки и сальника горловины картера. Усилие, необходимое для проворачивания вала с червяком и приложенное к рулевому колесу на радиусе 210 мм, должно быть 0,2-0,4 кгс. При этом осевой зазор вала не допускается.

При сборке вала сошки с роликом запрессовку его производить плавно. Не допускается запрессовка ролика в паз сошки ударами.

После сборки ролик должен свободно вращаться от руки.

После сборки рулевого механизма (без сальника горловины) усилие, необходимое для проворачивания вала с червяком в зацеплении с роликом вала сошки, приложенное к рулевому колесу на радиусе 210 мм, должно быть 0,8-1,2 кгс в момент перехода ролика через среднее положение.

При повороте рулевого колеса в обе стороны не менее 100° от среднего положения замеряемое усилие должно быть не менее 0,6 кгс». При необходимости положение червяка регулировать перестановкой прокладок под нижней и верхней крышками рулевого механизма.

После регулировки суммарная толщина прокладок под нижней крышкой должна быть не менее 0,8 мм.

Зацепление ролика с червяком регулировать винтом, установленным в боковой крышке картера рулевого механизма. Регулировочный винт должен быть зафиксирован стопорной шайбой и гайкой.

Осевой зазор в сопряжении регулировочного винта с валом сошки должен быть не более 0,05 мм. Увеличенный осевой зазор устранить подбором опорной пяты.

Гайку крепления рулевой сошки затянуть моментом 12- 15 кгс-м.

Рулевое колесо должно вращаться легко, без явно ощутимого сопротивления. Следует остерегаться слишком тугой регулировки зацепления червяка с роликом. При этом рулевое колесо во время движения автомобиля теряет способность самостоятельно возвращаться в среднее положение после выхода из поворота, кроме того, ухудшается устойчивость при движении с большой скоростью.

При правильной регулировке поворот рулевого колеса при движении автомобиля осуществляется совершенно легко без \ явного ощущения трения.

В кузове автомобиля отсоединить кронштейн с педалями тормоза и сцепления и кронштейн с рукояткой стояночного тормоза. Отсоединив трубопроводы, снять с передней части кузова главный тормозной цилиндр, гидровакуумный усилитель и разделитель тормозов. Трос стояночного тормоза, детали его привода и трубопроводы отсоединяют и снимают снизу пола кузова. Разборка тормозов на узлы была рассмотрена в разделах «Задний мост» и «Передняя подвеска». Остается рассмотреть порядок разборки отдельных узлов на детали.

Колесный цилиндр разбирают, сняв защитный чехол с кольцевой канавки цилиндра и вынув их вместе с поршнем. С поршней снять уплотнительные манжеты и вынуть упорное кольцо.

Главный цилиндр разбирают, отвернув болты крепления верхней крышки и сняв ее. Снять резиновый чехол и вынуть из полости цилиндра поршень, манжету, пружину и выпускной клапан.

Гидровакуумный усилитель разбирают, сняв с него крышку, корпус клапана управления и камеру диафрагмы. Указанные узлы затем разбирают на детали.

Разделитель тормозов разбирают, вывернув штуцер, клапан прокачки и крышки. Вынуть из корпуса разделителя пружины и поршни с уплотнительными манжетами. С поршней снять уплотнительные манжеты. Вывернуть пробки для «присоединения трубок гидропривода от разделителя к колесным тормозам.