Реактивная тяга

Реактивная тяга – элемент подвески автомобиля, служащий, в зависимости от места установки, для ограничения движения переднего поворотного кулака или заднего моста.

История появления реактивной тяги

По мере увеличения максимальной скорости автомобилей разработчики еще до Второй мировой войны столкнулись с тем, что примитивная зависимая подвеска, в которой упругий элемент – рессора – служит одновременно и стабилизатором, не справляется с задачей обеспечения надлежащего сцепления колес с дорогой. Кроме того, при движении на высокой скорости проявились и другие факторы, влияющие на управляемость автомобиля – тяга к раскачиванию кузова, крены и тому подобные моменты. Обусловлены они тем, что на колесо, а через него и на кузов, при движении автомобиля влияют силы, действующие в различных направлениях. И если при неспешном движении, без рывков и на небольшой скорости, их воздействие незаметно, либо не вызывает негативных ощущений, то при быстрой езде становится откровенно небезопасным. Иными словами, производителям пришлось заниматься серьезными научными изысканиями, чтобы придумать, как противостоять тем или иным силам, приводящим к опрокидыванию автомобиля. Для успешной борьбы с этими факторами сначала были изобретены рычаги, ставшие основой независимой подвески, а затем и другие элементы, помогающие обеспечить устойчивость кузова, в том числе, реактивные тяги.

Виды реактивных тяг

Классифицируют реактивные тяги в зависимости от места установки, работы, которую они выполняют, и типа подвески.

Передние продольные реактивные части – элемент передней независимой подвески.

Основной элемент независимой подвески – поперечные рычаги, верхние и нижние. Конфигурация их может быть различной, но есть одна общая особенность – поперечные рычаги ограничивают движение переднего колеса только лишь в поперечном направлении. Иными словами, когда автомобиль движется, рычаги позволяют несущей колесо ступице подниматься и опускаться относительно кузова, реагируя на неровности дороги, но не позволяют колесу наклоняться.

Однако при движении на колесо действуют и другие силы, и часть из них в продольном направлении, к примеру, при разгоне или торможении. С этими нагрузками поперечные рычаги справиться не могут. Для удержания колеса на месте в продольном направлении придуманы реактивные тяги. Как правило, передние реактивные тяги одним концом крепятся к основному поперечному рычагу (чаще всего нижнему), а другим концом к кузову, обеспечивая продольную устойчивость.

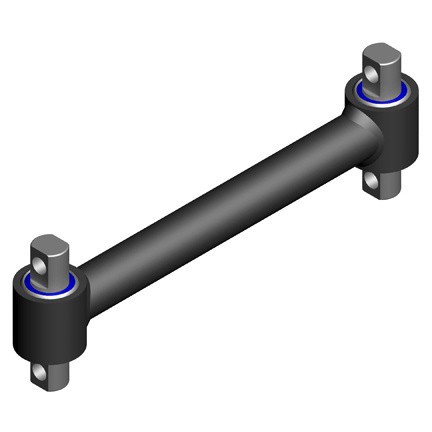

При этом тяги сконструированы так, чтобы дать возможность рычагу относительно беспрепятственно перемещаться вверх и вниз. К самому рычагу они крепятся жестко, в двух точках, а к кузову – через проушины при помощи болтов, продетых в закрепленные в рычагах сайлентблоки. Такая конструкция обеспечивает тягам ограниченную подвижность.

Задние реактивные тяги

Задние продольные реактивные тяги используются в конструкции независимой многорычажной подвески, и в целом, идентичны по конструкции передним тягам. Задние поперечные реактивные тяги служат для удержания от колебаний в поперечном направлении моста – основного элемента задней подвески.

От продольных колебаний мост удерживают продольные реактивные тяги, конструкция которых отличается от тех, что используются в многорычажной подвеске лишь тем, что оба их конца присоединяются к креплениям через сайлентблоки – одним концом к мосту, другим к кузову.

Как правило, поперечная реактивная тяга обладает значительной длиной. Это обусловлено тем, что перемещения моста вверх и вниз могут быть довольно значительными и ограничены лишь длиной амортизаторов. Для того чтобы обеспечить значительную подвижность, поперечную тягу делают длинной в соответствии с физическим принципом рычага: даже при перемещении моста на всю длину амортизатора сайлентблоки в проушинах почти не перекручиваются.

Особенности эксплуатации реактивных тяг

Характерные особенности эксплуатации реактивных тяг – прямое следствие их конструкции и назначения. Эти элементы испытывают постоянные нагрузки, причем, в разных направлениях. Основное направление одно – поперечное или продольное, но, будучи частью общей конструкции подвески, реактивные тяги работают зачастую и на скручивание под воздействием сил, действующих в иных направлениях.

Материалом для них служат упругие сорта стали, способные выдерживать высокую нагрузку в течение долгого времени, сопоставимого, а порой и превышающего срок службы автомобиля. Однако проушины, часть конструкции тяг, не являются естественным продолжением стержней (не делаются вместе с ними единой отливкой), и прикрепляются к стержнем посредством сварки. Сварные швы имеют ограниченный срок службы и со временем (либо под воздействием запредельных нагрузок) разрушаются. За их состоянием необходимо регулярно следить и менять тяги в случае появления трещин.

Самый слабый элемент тяг – сайлентблоки. Обойтись без них нельзя по вышеописанным причинам, поэтому за их состоянием также следует внимательно следить. Под воздействием повторяющихся нагрузок они постепенно покрываются трещинами, а затем резиновая часть рвется, и тяга начинает свободно двигаться относительно основания, к которому прикреплена. Рекомендуется менять тяги на этапе появления трещин, не дожидаясь разрыва резинок.

Тяги расположены под днищем автомобиля, там, где металл наиболее уязвим для погодных условий, поэтому коррозия неизбежно покрывает их даже при наличии защитного покрытия – краски. Если тяги не трубчатые, это не опасно; следить нужно за состоянием тяг, сваренных из труб.

Нестандартные реактивные тяги

Для ряда моделей, в основном, спортивных автомобилей и внедорожников (также использующихся для спорта), сторонние производители предлагают «тюнинговые» тяги. Как правило, они отличаются от стандартных тем, что разделены на две части, что позволяет регулировать их длину. Это нужно для того, чтобы уменьшать или увеличивать клиренс, в зависимости от того, для какого вида спорта готовится автомобиль.

Реактивная тяга: устройство и принцип работы

Из истории реактивной штанги

По мере развития технологий в автомобилестроении инженеры постоянно работали над тем, чтобы увеличить скорость движения машин. Разработчики еще до начала Второй мировой пришли к тому, что тогда еще нетехнологичная и простая задняя подвеска, где в качестве упругой части использовали рессору, была одновременно и стабилизатором.

Так, при движении на высоких скоростях были причины, которые значительным образом влияли на управляемость. Это раскачивание кузова, различные крены. Если двигаться по дороге на небольших скоростях, то это не вызовет какого-либо дискомфорта или негатива, указанные силы не будут ощущаться. Однако стоит увеличить скорость, и такое движение может стоить водителю автомобиля жизни.

Если говорить по-другому, то автопроизводители стали думать и проводить испытания для того, чтобы как-нибудь убрать воздействие на автомобиль сил, которые могут его перевернуть. Для этого разработчики и инженеры придумали специальную систему рычагов, которые заложили основу для создания независимых подвесок. На этом разработки не остановились. Для устойчивости кузова авто была создана реактивная тяга.

Передняя тяга

Конструкция

Тяги имеют такую конструкцию, чтобы не создавать препятствий для движения рычага подвески. На рычаге они закрепляются в двух местах, а само крепление довольно жесткое. На кузове оно выполняется через специальные проушины при помощи болтового соединения. Болты продеты в сайлентблоки, которые установлены на рычагах.

Задние тяги

Чтобы на мост не воздействовали продольные колебания, его удерживает продольная реактивная тяга. Эта конструкция отличается тем, что оба конца закрепляются через сайлентблоки к креплениям на мосту и на кузове. Конструкцию данного механизма можно увидеть на фото, представленном ниже.

Зачастую такая поперечная штанга может иметь значительную длину. Это из-за того, что мост способен работать либо вниз, либо вверх, а ход ограничивается лишь ходом амортизатора, который гасит колебания. Для того чтобы можно было обеспечить подвижность, тяга изготовлена по принципу рычага. Если даже мост станет двигаться на весь ход амортизатора, сайлентблок не перекрутится.

Цены на эти запчасти

Реактивные тяги 2107 и ВАЗ-2105 типа «классика» можно приобрести в магазинах по цене от 1000 до 4000 рублей. Цена и качество зависят от производителя. Изготовители зачастую делают эти детали из достаточно упругих сталей. Именно поэтому на них можно обнаружить различные дефекты. Прежде чем приобретать эти изделия, следует внимательно осмотреть их на предмет возможных сколов и деформаций, а также других механических повреждений.

Особенности использования

На описываемые детали постоянно воздействуют серьезные нагрузки. Реактивные штанги автомобиля испытывают нагрузки и в продольном, и в поперечном направлении. Однако так как эти узлы являются частью подсеки, они работают еще и на скручивание.

Реактивная тяга изготавливается преимущественно из сталей более упругих сортов. Это необходимо для возможности работы в очень жестких условиях в течение достаточно долгого времени.

Проушины не являются частью конструкции. Она навариваются отдельно на стержень. Сварочные швы зачастую имеют недолгий срок работы и со временем, да еще и под нагрузками, могут разрушаться. В случае разрушения шва нужно заменить их. Такие запчасти для автомобилей недорогие, купить их можно практически везде.

Сайлентблок – самое слабое звено

Это один из самых слабых элементов в описываемой детали. Но он просто незаменим. Для этого существует несколько причин. За состоянием сайлентблоков тоже нужно внимательно следить. Эти детали могут растрескаться под воздействием серьезных нагрузок дна них.

Сайлентблок реактивной тяги потрескается, далее порвется резина, и в итоге тяга теряет возможность двигаться относительно своего основания. Рекомендуется производить замену еще до появления трещин. В противном случае вы рискуете собственной безопасностью.

Эти узлы расположены под дном машины. Именно в таких местах металл автомобиля очень уязвим. Коррозия очень сильно воздействует на многие элементы конструкции. Если в автомобиле установлены механизмы нетрубчатого типа, тогда опасности нет. А вот в случае со сварной системой нужно следить как можно внимательней, а по возможности обработать деталь мовилем.

Замена реактивных тяг

Замена может понадобиться, если тяга потрескалась, если при движении слышны стуки. Нужно помнить, что вовремя не сделанная замена приведет к потере стабильности движения. Это риск аварии.

Чтобы выполнить замену самостоятельно, нужно приготовить необходимый инструмент. Для работы понадобятся щетка для металла, ключи, универсальная смазка WD 40. Реактивные тяги ВАЗ можно купить в любом магазине. Они недорогие.

Первым делом нужно очень хорошо очистить все узлы соединения при помощи щетки. Затем все это нужно обильно залить универсальным средством WD 40 и оставить на некоторое время, пока смазка подействует. Далее откручивайте гайку, которая удерживает тягу со свободной стороны. Она пойдет очень туго. Может понадобиться труба. Когда гайка сравняется с концом болта, нужно постучать по болту молотком. Последний прикипает, так просто его не снять. Далее извлеките болт и гайку.

Теперь то же самое нужно сделать с другой стороны. Понадобится отвернуть нижнюю часть амортизатора. Гайки и здесь будут откручиваться с заметным усилием; если все открутилось, можно достать тягу. Не нужно пытаться исправить ее. Эти запчасти для автомобилей ремонту не поддаются. После проведенной операции у вас будет рабочая подвеска, отсутствие стуков и высокий уровень безопасности при движении. На этом все.

Итак, мы выяснили, что такое реактивная тяга, как ее заменить на отечественных автомобилях.

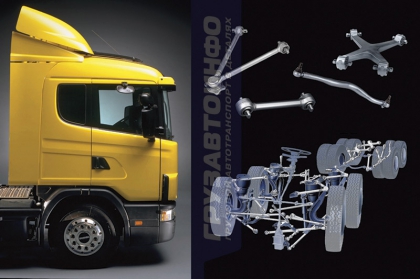

Грузавтоинфо. Грузовой автотранспорт в деталях.

Сервис Отслеживать:

Тяги в коммерческих автомобилях

В центральном пролете сборочного корпуса компании Lemforder на специальном стенде установлена полутораметровая труба, изогнутая в двух плоскостях, которую все называют «Анаконда». Это рулевая тяга популярного магистрального тягача выставлена здесь как образец того, что может современная технология производства таких распространенных деталей как тяги.

С точки зрения конструкции автомобиля, тяга – это деталь, соединяющая два подвижных элемента или подвижный элемент с неподвижным. Например, тяга соединяет рычаг переключения передач с самой коробкой или ступицы с рулевым механизмом. Но больше всего их в системах подвески. О них наш разговор.

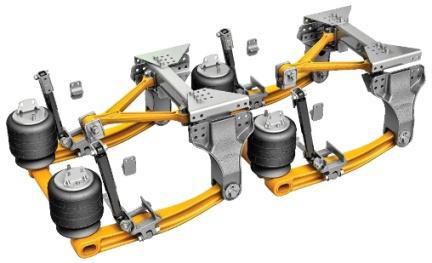

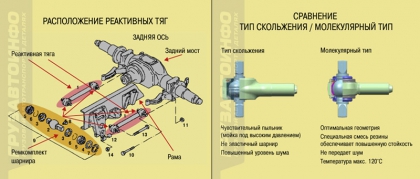

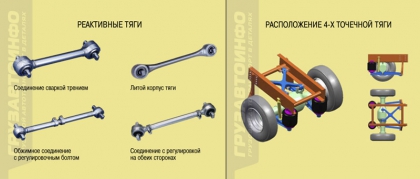

В задних мостах коммерческих автомобилей применяют тяги трех типов: реактивные, лучевые или четырехточечные. Исторически самыми старыми и пока еще самыми распространенными являются реактивные тяги, соединяющие каждый лонжерон рамы со своим бортом заднего моста. По конструкции это или стержень (когда речь идет о литом корпусе) или классическая прямая труба с шарнирами на концах. Со временем обычная целиковая литая, кованая или штампованная деталь уступила место узлу, состоящему из нескольких деталей.

Компания Lemforde в числе первых применила сначала традиционную сварку наконечников с силовой трубой, а потом и сварку трением. При такой технологии одна из деталей зажимается в станок неподвижно, а вторая раскручивается до высоких оборотов и прижимается к ней. В месте соединения мгновенно образуется высокая температура, при которой одна деталь вплавляется в другую и становится практически единым целым с ней. Благодаря такой технологии прочность узла многократно возросла при значительном снижении веса. Разновидностью сварной тяги стала тяга с обжимным соединением и регулировочным болтом в средней части.

Замена цельной части тяги на трубчатую позволила освоить выпуск регулируемых реактивных тяг, у которых проушины соединялись с ней резьбой, позволяющей менять расстояние между центрами передней и задней проушины.

Лучевые тяги стали дальнейшим развитием конструкции обычных реактивных тяг и дали возможность более равномерно передавать нагрузки от рамы на мост и надежнее гасить колебания моста при езде по неровностям. Они представляют собой конструкцию, состоящую из двух обычных, но более длинных реактивных тяг, соединенных в равносторонний треугольник. В его углах закреплены шарниры: один в месте соединения труб и два – на их концах. Такой тип тяги называется «лучевая тяга со втулкой». Кроме нее, есть еще ножничная тяга, у которой центральная опора крепится к раме неподвижно, а тяги могут раздвигаться в горизонтальной плоскости наподобие ножниц.

В зависимости от конструкции автомобиля лучевые тяги могут крепиться двумя вариантами. В первом случае вершина треугольника крепится к поперечине рамы, а его стороны – к картеру заднего моста, во втором – наоборот: вершина – к заднему мосту, а лучи – к лонжеронам рамы. Основными узлами лучевых тяг являются шарниры скольжения. «Сердцем» шарнира является втулка скольжения лучевой тяги – высоконадежная деталь, способная выдерживать большие механические нагрузки.

Надежность шарнира скольжения достигла, казалось бы, возможного максимума в системах подвески, но рост грузоподъемности автомобилей и, соответственно, нагрузки на задний мост потребовали новых решений.

Ответом конструкторов компании Lemforder стала разработка шарнира или втулки скольжения молекулярного типа. Отличительная особенность новинки – уменьшение зазоров поистине до молекулярных значений, что сделало шарнир практически закрытым для всевозможных повреждений пылью, дорожной грязью, песком.

Специальная смесь резины, примененной в нем, обеспечивает повышенную износостойкость всего узла, снижение уровня акустических шумов при работе узла и повышение его сопротивляемости высоким температурам (макс. 120°C), возникающим в результате трения отдельных деталей при высоких механических нагрузках подвески. Те, кто регулярно эксплуатируют автомобили на работе в карьерах или на перевозках сыпучих строительных материалов, оценят возможность мыть подвеску автомобилей с такими шарнирами автомойками высокого давления.

Отдельный тип лучевых подвесок представляют лучевые подвески фланцевого типа. От традиционных подвесок их отличает крепление тяг к раме не через подвижные шарниры, а с помощью фланцевого крепления. Такое крепление применяется в карьерных самосвалах, дорожно-строительных машинах и в некоторых специальных автомобилях.

До сих пор мы говорили о совершенствовании шарнирных соединений, будь то реактивные или лучевые тяги, при этом основным элементом оставалась силовая труба. Но несколько лет назад конструкторы компании Lemforder предложили вовсе отказаться от нее. Они стали пионерами внедрения в конструкцию автомобиля Х-образных четырехточечных тяг подвески заднего моста. Как видно из самого названия, речь идет о крестообразном узле, где силовыми элементами стали балки прямоугольного или двутаврового сечения. Изготавливаются такие тяги либо литьем, либо штамповкой с последующей механической обработкой и запрессовкой шарниров в посадочные места на конце каждого плеча.

Все проектные и исследовательские работы проводились компанией Lemforder в тесном сотрудничестве с конструкторами многих автомобилестроительных компаний – ведь применение Х-образных четырехточечных тяг потребовало значительных изменений конструкции рамы, подвески и заднего моста. Поперечная балка, к которой крепится новая тяга, переместилась ближе к мосту, изменились точки крепления узлов задней подвески.

Но автомобилестроители пошли на такие изменения конструкций с легким сердцем, так как преимущества от установки нового узла были очевидны. Четырехточечные тяги компактнее обычных, а будучи изготовленными из алюминиевых сплавов, еще и значительно легче. Кроме того, они более равномерно передают нагрузки на правые и левые рессоры и амортизаторы.

Прочность, механические нагрузки и жесткость литых и штампованных крестовин намного выше.

В современных коммерческих автомобилях применяются все перечисленные типы тяг задней подвески, причем зачастую автомобилестроительные компании-изготовители могут предложить заказчикам различные версии исполнения задней подвески в зависимости от назначения и грузоподъемности автомобиля.

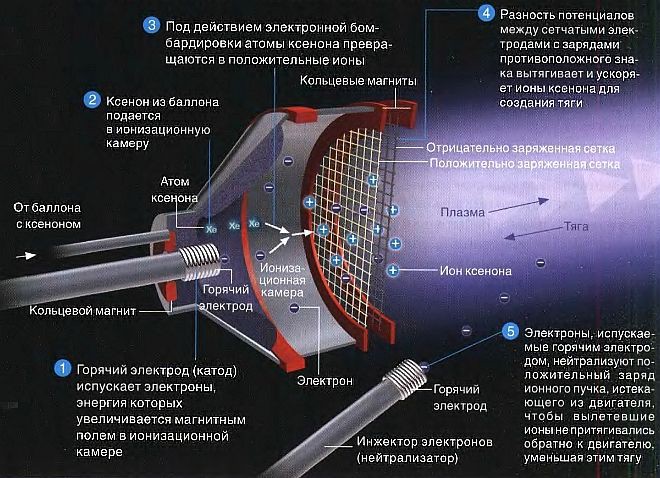

Реактивная тяга или как устроен ионный реактивный двигатель

Не секрет, что все реактивные двигатели работают за счёт закона сохранения импульса. Именно из него вытекает, что реактивная тяга — это произведение массового расхода на скорость выхода рабочего тела из сопла.

Эту скорость принято называть удельным импульсом реактивного двигателя. Давайте для примера найдём реактивную тягу при стрельбе из автомата Калашникова, которая является основной составляющей отдачи. Пусть масса пули будет 0,016 кг, начальная скорость пули 700 м/с, а скорострельность 10 выстр./с. Тогда отдача F=700∙0,016∙10=112 Н (или 11 кгс). Большая отдача, но тут приведена техническая скорострельность 600 выстр./мин. В реальности стрельба ведётся очередями или одиночными и составляет ≈50 выстр./мин.

Вернёмся к реальным реактивным двигателям, в которых вместо пуль обычно используются потоки выходящего с гиперзвуковой скоростью газа. Химические реактивные двигатели являются самыми распространёнными, но не единственными.

В этой статье, с большим предисловием, я хочу рассказать об ионных реактивных двигателях (далее ИРД). ИРД используют в качестве рабочего тела заряженные частицы — ионы. Ионы имеют массу, и если их разогнать электрическим полем, то можно создать реактивную тягу. Это всё в теории, а теперь подробнее. ИРД имеет некоторый запас газа, который ионизируют (т.е. нейтрально-заряженные атомы газа разбивают на отрицательные электроны и положительные ионы) с помощью газового разряда. Далее ионы разгоняются электрическим полем с помощью специальной системы сеток, и эта же система сеток блокирует движение электронов. После того, как положительные ионы вылетели из сопла, их нейтрализуют отрицательными электронами (в результате этого происходит рекомбинация и газ начинает светиться), чтобы ионы не притягивались обратно к двигателю, и тем самым не снижали его тяги.

Удельный импульс ионных реактивных двигателей достигает 50 км/с, что в 150 раз превышает скорость звука! Увы, но тяга таких двигателей составляет около 0,2 Н. Почему же так? Ведь удельный импульс очень большой. Дело в том, что масса ионов очень маленькая и массовый расход получается небольшим. Для чего тогда такие двигатели нужны, если они ничего не смогут сдвинуть с места? На Земле может быть не смогут, а вот в космосе, где нет сил сопротивления, они достаточно эффективные. Существует такое понятие как полный импульс — произведение тяги на время или произведение удельного импульса на массу топлива, который у ИРД является достаточно большим.

Решим следующую задачу. Пусть жидкостный ракетный двигатель имеет удельный импульс 5 км/с, а у нашего ИРД он будет 50 км/с. И давайте масса рабочего тела (в ЖРД она равна массе топлива) у обоих двигателей будет 50 кг. Примем массу космического аппарата равной 100 кг.

Найдём по формуле Циолковского конечную скорость аппарата (т.е. когда в нём закончится рабочая масса).

И что получается, если ионный и химический реактивные двигатели будут иметь одинаковую массу топлива, то ИРД сможет разогнать космический аппарат до больших скоростей, нежели химический РД. Правда на ИРД космический аппарат будет разгонятся дольше до конечной скорости, чем на ЖРД. Но в путешествиях к далёким планетам, высокая конечная (разгонная) скорость будет компенсировать этот недостаток.

ИРД используются и в наше время. Например, аппарат Deep Space 1 сблизился с астероидом Брайль и кометой Борелли, передал на Землю значительный объём ценных научных данных и изображений.

Deep Space 1

Также космическая антенна LISA, которая сейчас находится на стадии проектирования, будет использовать ИРД для корректировки орбиты.

Laser Interferometer Space Antenna

И напоследок, давайте определим тягу ИРД, зная массу иона М=6,5∙10^-26 кг, ускоряющие напряжение U=50 кВ, ток нейтрализации I=0,5 А, элементарный заряд е=1,6∙10^-16 Кл.

Напряжение — это работа по переносу заряда, т.е. на выходе из сопла ион будет иметь кинетическую энергию равную произведению напряжения на заряд иона. Из кинетической энергии выражаем скорость (удельный импульс). Найдём массовый расход из определения тока, электрический ток — это проходящий заряд во времени. Получается, что массовый расход — это произведение массы иона и тока, делённое на заряд иона. Перемножая удельный импульс и массовый расход, получаем тягу равную 0,1 Н.

Подводя итог, хочу сказать, что существуют плазменные реактивные двигатели, у которых схожее устройство, но которые имеют намного больший массовый расход рабочего тела. Кто знает, может быть уже завтра на таких двигателях человечество будет летать на Марс и Луну.