Раздел 5. Двигатель Renault Logan 2004-2015

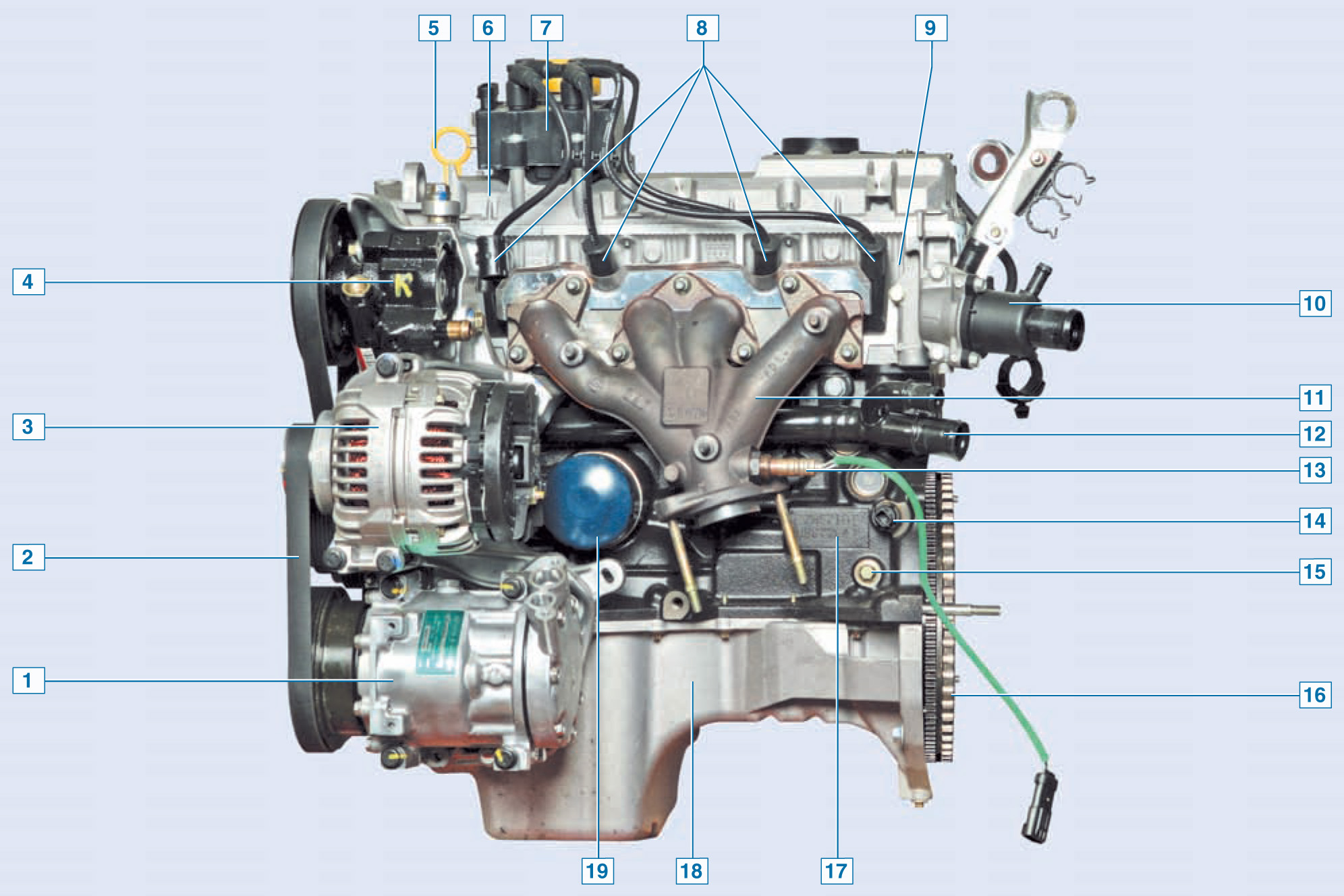

Особенности конструкции

(Категория). Список материалов смотрите внутри.

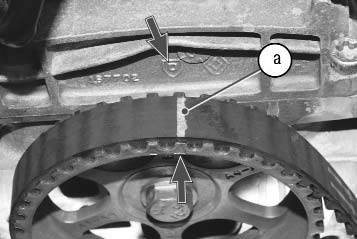

Установка поршня первого цилиндра в положение ВМТ такта сжатия

Замена и регулировка натяжения ремня, замена натяжного ролика привода газо-распределительного механизма

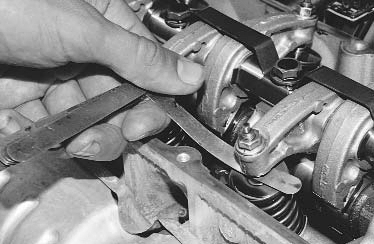

Регулировка зазоров в приводе клапанов

Снятие, установка и дефектовка маховика

Головка блока цилиндров

(Категория). Список материалов смотрите внутри.

Снятие и установка двигателя

Система смазки двигателя

(Категория). Список материалов смотрите внутри.

Система охлаждения двигателя

(Категория). Список материалов смотрите внутри.

Система выпуска отработавших газов

(Категория). Список материалов смотрите внутри.

Система питания

(Категория). Список материалов смотрите внутри.

Ремонт двигателя Рено Логан

В приведенной ниже статье ремонт двигателя Рено Логан собрана вся информация по работе с двигателем рено логан Renault K7M 710/800 1.6 8V. В ней вы почерпнете для себя много полезной информации которая вам пригодится при эксплуатации данного автомобиля.

Совместном с ремонтом двигателя в статье присутствуют видеозаписи по ремонту второстепенных агрегатов. И в заключение вы узнаете как обкатать новый запчасти и примерную стоимость запчастей.

Содержание:

1. Подготовка к работе по ремонту двигателя Reno Logan и краткая информация о ДВС

Двигатель Renault K7M 710/800 1.6 8V

Характеристики двигателя Рено Логан 1.6

Производство — Automobile Dacia

Годы выпуска – K7M 710 (2004 – 2010), K7M 800 (2010 – наше время)

Марка\Тип двигателя Рено Логан — K7M

Материал блока цилиндров – чугун

Система питания – инжектор

Тип – рядный

Количество цилиндров – 4

Клапанов на цилиндр – 2

Ход поршня – 80,5 мм

Диаметр цилиндра – 79,5 мм

Степень сжатия – 9,5

Объем двигателя – 1598 см. куб.

Мощность – 86 л.с. /5500 об.мин

Крутящий момент – 128Нм/3000 об.мин

Топливо – 92

Экологические нормы – Евро 3

Расход топлива — город 10 л. | трасса 5,8 л. | смешанн. 7,2 л/100 км

Расход масла – до 0,5 л/1000 км

Масло в двигатель Рено Логан:

5W-40

5W-30

Масло менять раз в 7500 км.

Моторесурс двигателя Логан 1.6 :

1. По данным завода – 400 тыс (неофициально, по испытаниям завода)

2. На практике – 400+ тыс. км

ТЮНИНГ

Потенциал – неизвестно

Без потери ресурса – неизвестно

Двигатель устанавливался на:

Renault Logan

Renault Sandero

Lada Largus

Неисправности и ремонт двигателя Рено Логан/Сандеро 1.6 K7M

Тюнинг двигателя Renault Logan К7М 1.6

Чип тюнинг двигателя Рено Логан

Двигатель Logan K7M 800 можно убрать катализатор, вернуть его изначальную мощность 86 л.с., поставить выхлоп и прошить спорт прошивкой, может еще пару лошадей и добавите, но ничего существенно не изменится, кроме расхода топлива, теперь ваш мотор будет жрать побольше ))

Компрессор и турбина на Логан 1.6

Установка турбонаддува и компрессора, описана ЗДЕСЬ на примере 1.4 литрового движка и все это 1 в 1 применимо на 1.6 л. Мощность двигателя Логан 1.6 будет в среднем на 5-10 л.с. больше при аналогичном подходе. Забегая вперед… достигнуть большой мощности у вас не получится.

РЕЙТИНГ ДВИГАТЕЛЯ: 3+

Причиной кап. ремонта стал повышенный расход топлива — 10-11 л. по трассе и до 14 л. по городу, повышенный расход масла, сильный масляный нагар на свече 1-го цилиндра. Замер компрессии: 10-8-8-9 (мало!).

Взято с wikimotors.ru

2. Размеры и зазоры двигателя (K7J)

Промывка

Очень важно не допускать повреждений (царапины, задиры) на сопрягаемых поверхностях алюминиевых деталей, уплотняемых прокладками. Для удаления с поверхности остатков старой прокладки пользуйтесь специальным растворителем DECAPJOINT.

Нанесите этот растворитель на очищаемый участок, выждите приблизительно 10 минут, после чего удалите его деревянным шпателем.

При выполнении этой операции следует надевать защитные перчатки.

Не допускайте попадания растворителя на окрашенные поверхности.

Эта операция должна выполняться с особой осторожностью, чтобы избежать попадания инородных частиц в масляные каналы, подводящие масло под давлением к гидравлическим толкателям (эти каналы расположены в блоке цилиндров и в головке блока цилиндров), распределительным валам и в магистраль отвода масла.

При несоблюдении мер предосторожности масляные каналы могут оказаться загрязненными, что приведет к быстрому повреждению двигателя.

Проверка плоскостности сопрягаемой поверхности головки блока цилиндров

Плоскостность сопрягаемой поверхности головки блока цилиндров проверяют с помощью линейки и набора щупов.

Максимально допустимая деформация

Головка блока цилиндров перешлифовке не подлежит.

Ширина «X»рабочей фаски седла……………..1,7 мм

Угол а конуса рабочей фаски…………………………120°

Исправление геометрии седел впускных клапанов производят путем обработки участка 1 седла фрезой № 208 под углом 31°. Затем фрезой № 211 уменьшают ширину кромки седла на участке 2 под углом 75° до достижения требуемой ширины «X» с последующей шлифовкой.

Ширина «X»рабочей фаски седла……………..1,7 мм

Угол а конуса рабочей фаски…………………………..90 0

Исправление геометрии седел выпускных клапанов производят путем обработки участка 1 седла фрезой № 204 под углом 46°. Затем фрезой №211 уменьшают ширину кромки седла на участке 2 под углом 60° до достижения требуемой ширины «X» с последующей шлифовкой.

Примечание: Важно добиться, чтобы в результате обработки клапан садился на седло правильно, как показано на рисунках ниже.

Клапаны

Диаметр стержня клапана……………………………7 мм

Угол конуса рабочей фаски клапанов:

Диаметр тарелки клапана:

Ремонт седел клапанов

Седла клапанов

Угол конуса рабочих фасок седел клапанов a:

Ширина «X» рабочей фаски:

Наружный диаметр «D» седел клапанов:

Внимание: При замене клапанов вновь устанавливаемые клапаны должны иметь такой же реферанс (1), что и старые клапана, во избежание повреждения клапана и седла.

| Направляющие втулки клапанов |

Номинальный диаметр отверстий в головке блока цилиндров под

направляющие втулки клапанов……………….12,0 мм

На всех направляющих втулках впускных и выпускных клапанов установлены маслосъемные колпачки, которые после снятия клапанов должны быть заменены новыми. Угол р установки направляющих

втулок впускных и выпускных клапанов……………..17°

Длина выступающей части направляющей втулки клапана, входящей в клапанную пружину (без нижней тарелки):

Втулка впускного клапана……………………12,34 мм

Втулка выпускного клапана…………………12,34 мм

Клапанные пружины

| Параметр | Тип 1 | Тип 2 |

| Длина в свободном состоянии, мм | 46,5 ±2 | 46,64 |

| Длина под нагрузкой, мм: | ||

| нагрузка 270 Нм | 37 | 37 |

| нагрузка 536 Нм | — | 27,5 |

| нагрузка 650 Нм | 27,6 | — |

| Длина с полностью сжа’ыми витками, мм | 26,0 | 23,63 |

| Диаметр проволоки, мм | 4,0 | 3,8 |

| Внутренний диаметр пружины, мм | 21,5 | 21,5 |

Проверка оси коромысел

Распределительный вал

Снятие поршневых пальцев

Поршни

Поршневые пальцы установлены с горячей посадкой в верхней головке шатуна и с плавающей в бобышках поршня.

Размеры поршневых пальцев.

Внутренний диаметр……………….. 10,55 — 11,50 мм

— Смещение оси отверстия для поршневого пальца (2) относительно плоскости симметрии поршня (3) составляет 0,8 ± 0,15 мм.

— Ориентация поршня: стрелка (7) должна быть направлена в сторону маховика.

— На участке (4) указана высота поршня (поршни размерных групп А, В, С).

— На участке (6) указан тип двигателя.

— Маркировка на участке (5) на поршне предназначена только для поставщика.

Маркировка поршней

— Смещение оси отверстия для поршневого пальца (2) относительно плоскости симметрии поршня (3) составляет 0,8 ± 0,15 мм.

— Ориентация поршня: метка «Л» (7) должна быть направлена в сторону маховика.

— На участке (4) указана высота поршня (поршни размерных групп А, В, С).

— Маркировка на участке (5) на поршне предназначена только для поставщика.

Расположение поршней

| А — сторона выпуска. |

| Таблица. Зависимость диаметра поршня от диаметра цилиндра. | |||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| Зазор между поршнем и цилиндром: Размерные группы гильз цилиндров Внимание: Очень важно подбирать поршни по диаметру гильз в блоке цилиндров. Это делается следующим образом. По положению отверстий «Т» относительно верхней поверхности блока цилиндров можно определить размерные группы всех цилиндров (по номинальному диаметру) и соответственно подобрать поршни (см. приведенную ниже таблицу с информацией по подбору цилиндро-поршневых групп). Измерение диаметра поршня Диаметр поршня измеряют на расстоянии Е = 41,5 мм от его днища. На каждом поршне установлено три кольца, толщина которых следующая: Верхнее компрессионное кольцо……………….1,5мм Нижнее компрессионное кольцо………………..1,5 мм Маслосъемное кольцо……………………………….2,5 мм Осевой зазор шатуна на шейке коленчатого вала……………………… 0,31 — 0,604 мм Расстояние между центрами отверстий в верхней и нижней головках шатуна………………………..128 ± 0,035 мм Коленчатый вал Число коренных подшипников……………………………..5 Коренные и шатунные шейки вала упрочнены обкаткой роликами. Диаметр коренных шеек, мм: Диаметр шатунных шеек, мм: Осевой зазор коленчатого вала: Номинальный (без износа)………….0,045 — 0,252 мм Допустимый при износе……………………….0,852 мм Для регулировки осевого зазора вала имеются прокладки разной толщины, устанавливаемые на третий коренной подшипник вала. Установка вкладышей подшипников коленчатого вала

Номинальный диаметр «X»……………………47,75 мм Диаметр вкладышей шатунных подшипников: Номинальный диаметр «X»……………………43,75 мм Ремонтный диаметр «X»…………………………..44 мм Посадочные диаметры (5) гнезд вкладышей коренных подшипников в блоке цилиндров маркируются (гравируются) метками (6) над масляным фильтром.

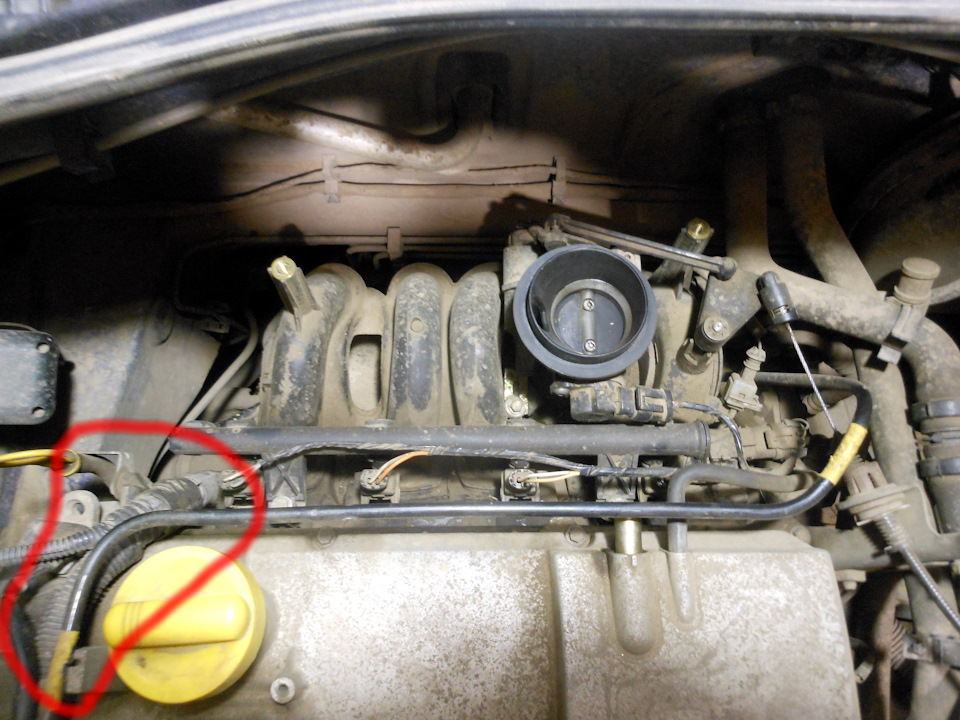

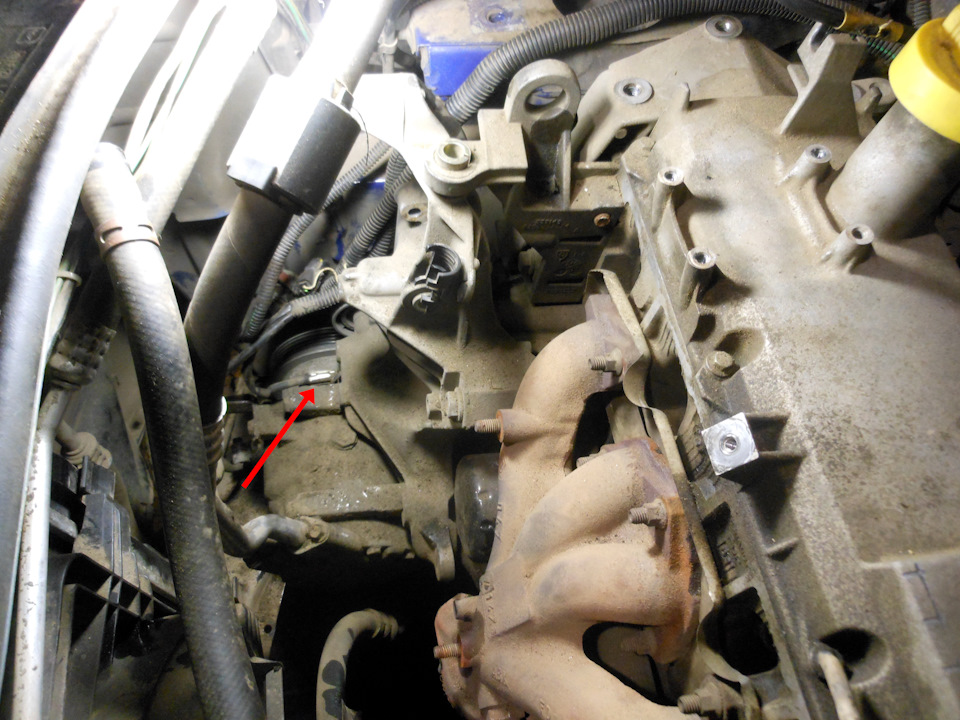

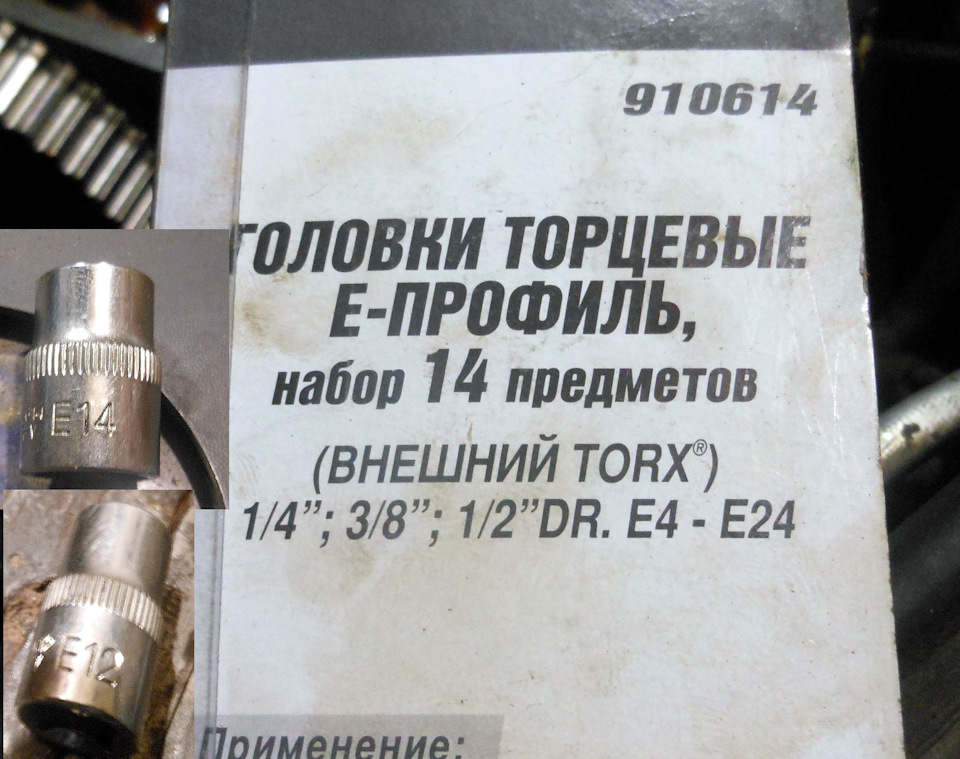

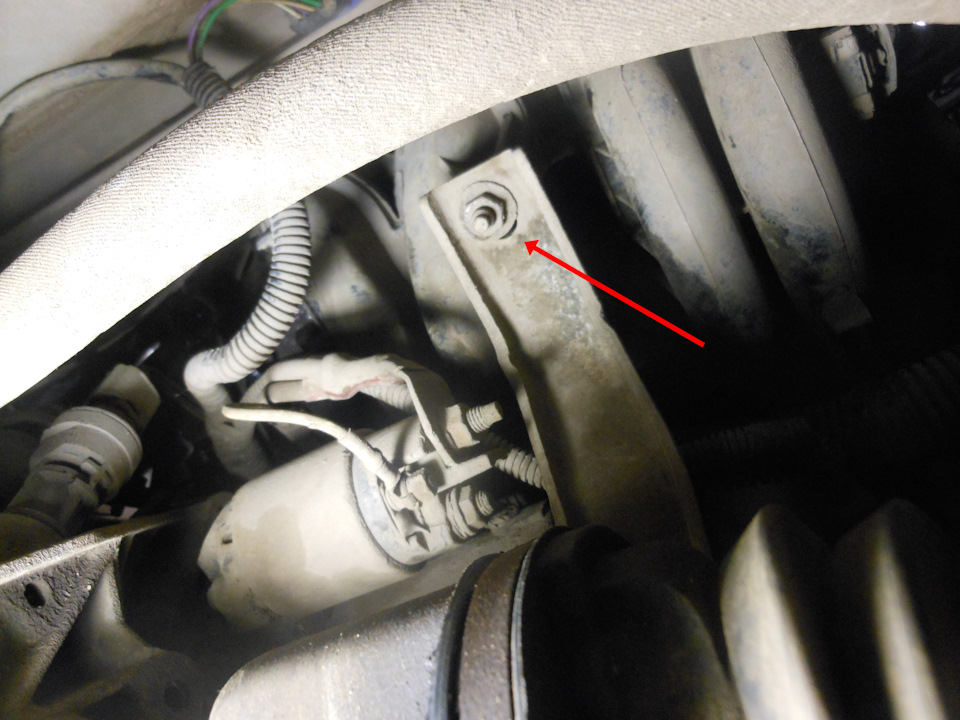

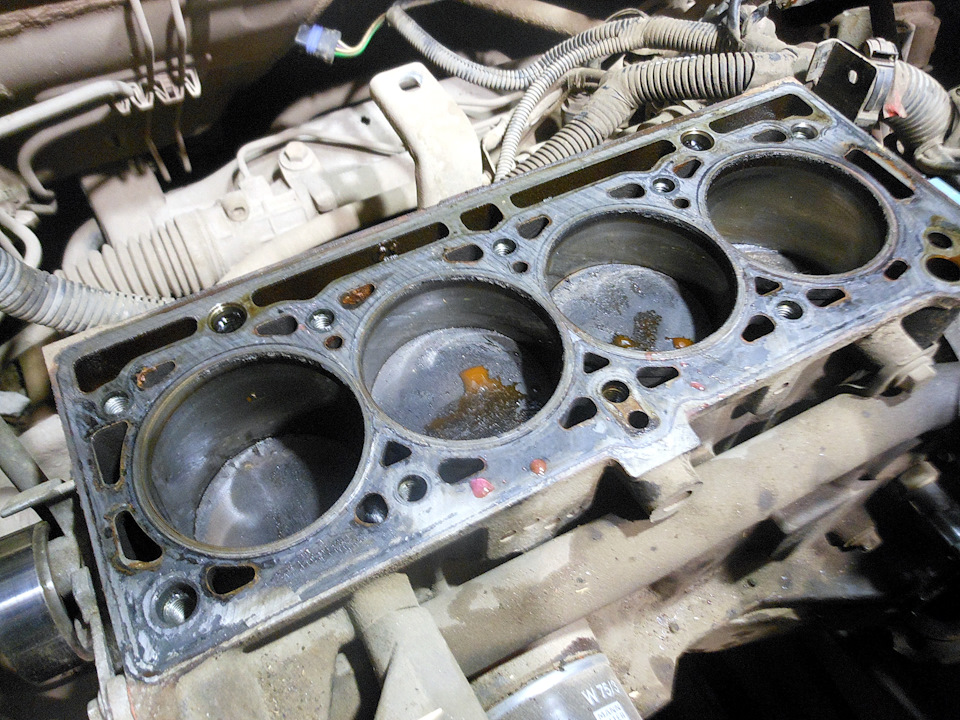

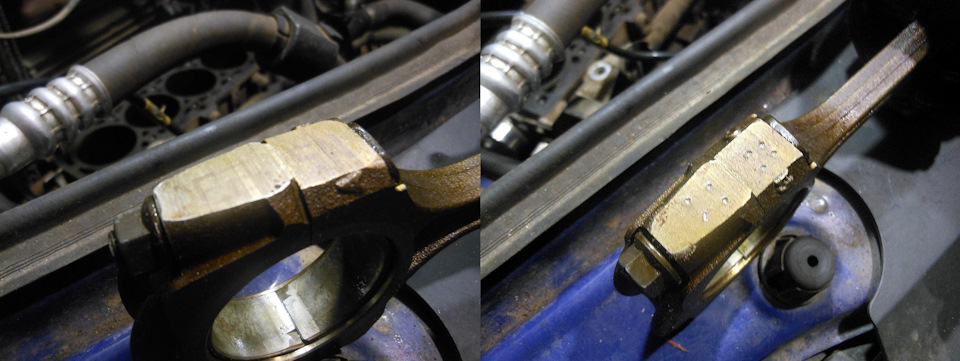

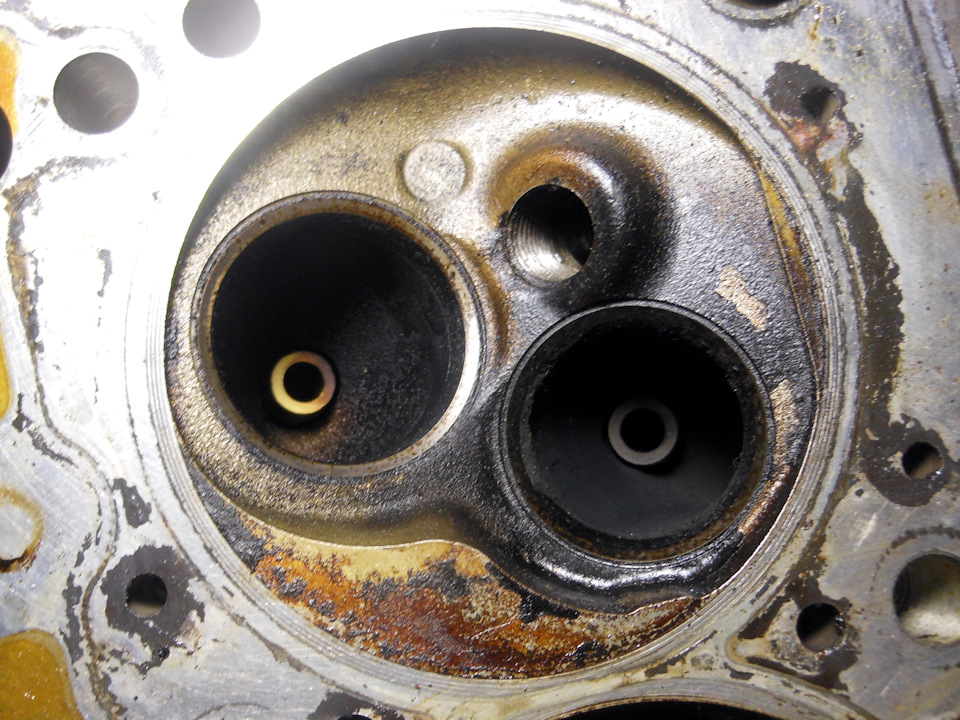

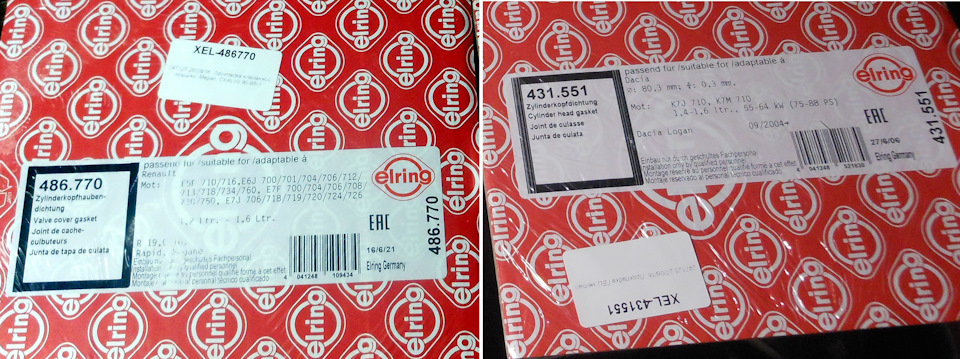

— Маркировочное поле содержит два ряда (1, 2) позиций меток, соответствующих размерным группам (по диаметру) А и В гнезд вкладышей коренных подшипников. — Положение метки в ряду (D) соответствует номеру коренного подшипника. Взято с loganrenault.ru Видео ремонта двигателя рено логан Сначала сливаем охлаждающую жидкость и масло с двигателя: Затем отключаем все разъёмы, тросики, шланги и т.д. Снимаем воздушный фильтр, катушку зажигания, дроссельную заслонку, рампу и т.д. Приступаем к снятию ремней генератора и ГРМ: Замена ремня генератора и вспомогательных агрегатов: Замена ремня ГРМ на рено логан: После снятия ремней наблюдаем текущую помпу и слабенькую сопливость сальника коленвала. Помпу и сальник под замену. А вот и первая засада, которая меня поджидала! Снятию головки блока цилиндров будет мешать жгут проводов, который идёт к генератору, насосу ГУР и компрессору кондиционера. От насоса ГУР и генератора провода отключаются элементарно, а вот от кондиционера один проводок отключить никак не получилось. Он протянут в узенькую щель между генератором и компрессором. В общем, пришлось снимать насос ГУР (заодно поменял жидкость ГУР) и генератор, только после этого получилось отодвинуть этот кабель в сторону. Замена жидкости ГУР: На фото этот проклятый проводок: Далее снимаем клапанную крышку и головку блока цилиндров (ГБЦ). Для снятия и установки ГБЦ потребуется две головки торцевые Е-профиля — Е12 и Е14 Не забыть открутить одну гайку снизу, которая прикручена к скобе усиления впускного коллектора. Снимаем ГБЦ и ставим предварительный диагноз — на поршнях сильный масляный нагар, плоскости головки и блока в норме, т.к. между цилиндрами нет «пробоев» выхлопных газов и подтёков охлаждающей жидкости. Можно не шлифовать. Поршня в цилиндрах не болтаются. Выработки на стенках цилиндров практически нет. Растачивать не надо. Далее необходимо снять масяный поддон (картер) двигателя, чтобы внуть поршня. И, вот тут, меня поджидала засада №2! Снятию поддона мешает подрамник! Соорудил вот такую конструкцию для вывешивания двигателя: Как снять подрамник можно посмотреть здесь: Двигатель получается подвешенным за опору на КПП и на моей конструкции. Снимаем поддон, достаём поршня. Я каждый поршень помечал керном вот таким образом: На стороне, обращённой к заду авто, лазером нанесены какие-то буквы. Кстати, так же помечал и клапана (фото нет). Опять наблюдаем сильный нагар на верху и на боках поршня, а также полное залегание маслосъёмных колец. Отскребаем, отчищаем, отмываем. Приступаем к разборке ГБЦ, например так: Я клапана не менял, притёр старые. Заменил маслосъёмные колпачки (сальники клапанов), старые были просто дубовые и свою функцию уже не выполняли. А вот так выглядели внутренние камеры клапанов: Далее приведу фото заменённых деталей (помпа, поршневые кольца, шатунные вкладыши, болты головки, передний сальник коленвала, передний сальник ГРМ, маслосъёмные колпачик, прокладки головки и клапанной крышки) Далее собираем всё в обратном порядке, заливаем жидкости и масла. Сначала прокручиваем двигатель несколько секунд стартером с отключённым зажиганием. Затем подключаем катушку зажигания и делаем короткие запуски двигателя для равномерного смазывания всей системы. Потом небольшие прогревы двигателя для обгорания солярки, которой всё мылось, перегревать нельзя, чтобы не было возгорания. Выпускаем воздух из системы охлаждения. И только потом, когда перестанет идти сильный дым от наружных частей двигателя, заводим его и прогреваем до срабатывания вентилятора и выпускаем оставшийся воздух из системы охлаждения. 4. Заключение о ремонте двигателя Всё! Дальше обкатка 1000 км. и затем замена масла и фильтра, регулировка клапанов и подтяжка свечек. Цена запчастей при ремонте двигателя рено логан: 13 000 ₽ Зато не пешком: обслуживание и ремонт Renault Logan Каких только унижений не перенесла эта машинка! И «лоханом» её называли, и говорили, что на ней можно «только на картошку ездить», и смеялись над её спартанским салоном и отсутствием дверных ручек на первых версиях… А Логану, если честно, всё до лампочки: пока владельцы Ленд Роверов и прочих «настоящих» машин записывались в сервисы и ждали запчасти, этот московский «француз» румынского происхождения почти безотказно возил своих хозяев по дорогам и даже бездорожью. Поэтому мы решили посмотреть: а можно ли её ещё и обслуживать в гараже и даже ремонтировать своими силами? И вот тут Логан сделал ещё один «сюрприз», речь о котором пойдёт чуть ниже. Чуть-чуть историиГлавным аргументом в пользу Логана в момент его появления было то, что это новая модель, разработанная «с нуля» специально для бюджетного класса. На то время (в 2004 году) цену за Логан обещали в пределах 5 000 у.е. Основными конкурентами среди иномарок были Daewoo Nexia и Hyundai Accent. И если в первом автомобиле более-менее знающая публика сразу признала Опель Кадетт середины 80-х, то Акцент был одним из первых самостоятельных автомобилей корейского концерна. К середине нулевых Нексия успела устареть (хотя и пользовалась хорошей и вполне заслуженной репутацией), а Акцент «распробовали» ещё не все, ибо Корея в то время никак не рассматривалась в роли автомобильной державы. Логан подоспел как раз вовремя. Дизайн его поначалу слегка шокировал: «обрубок», «шкаф» и гораздо более неприличные эпитеты сыпались из уст злопыхателей. Да оно и немудрено: в целях снижения себестоимости автомобиля предсерийные образцы не строили – нарисовали его на компьютере, засунули в него по кускам Clio, Megan, Simbol и Modus, сделали самые простые кузовные панели (чем проще – тем дешевле), быстренько проверили и пустили в серию. Получилось дёшево и сердито, но в общем расчет оказался верным: испытанные временем агрегаты работали неплохо. Тем более что использованная платформа B0 была известна уже в 2002 году и «детскими болезнями» страдать не могла. Подписаться авторизуйтесь 0 Комментарий Старые | |||||||||||||||||||||||||||||