Ремонт деталей ведущих мостов

Основными дефектами деталей главной передачи, дифференциала и полуосей являются:

-износ или поломка зубьев,

-неправильная регулировка зацепления шестерен,

-износ подшипников и мест их посадки,

-износ шеек крестовин и торцовых поверхностей сателлитов и полуосевых шестерен,

-износ шлицев и шпоночного соединения полуосей, сальников и мест их посадки.

Для проведения ремонтных работ ведущий мост снимают с автомобиля и производят частичную или полную разборку его на отдельные узлы и детали.

У картеров задних мостов наиболее часто встречаются дефекты:

-износ шеек под наружный и внутренний подшипники ступицы заднего колеса,

-износ или срыв резьбы.

Трещины на фланце картера, проходящие через резьбовые отверстия, не более двух, расположенных рядом, и не более трех, расположенных в разных местах, заваривают. Также заваривают разрушенные сварные швы. Погнутость картера заднего моста устраняют правкой на стенде. Изношенные шейки восстанавливают наплавкой под слоем флюса или вибродуговым способом с последующей механической обработкой под номинальный размер.

Сорванную или изношенную резьбу под гайку крепления подшипников ступицы колеса восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Сорванную или изношенную более двух ниток резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного ремонтного размера или постановкой ввертышей с резьбой номинального размера.

Изношенные отверстия под подшипник дифференциала ремонтируют наплавкой. Перед наплавкой отверстия растачивают. На картере и крышке обваривают гнезда подшипников, а затем тщательно припиливают по линейке плоскости разъема. Закрепив крышки к картеру, растачивают отверстия под номинальный размер. Сорванную или изношенную резьбу восстанавливают ранее рассмотренными способами.

Основными неисправностями чашек коробки дифференциала являются задиры, риски, износ отверстий. Задиры, риски или неравномерный износ торца под шайбу шестерни полуоси, а также сферической поверхности под шайбы сателлитов устраняют проточкой и установкой шайбы ремонтного размера. При износе отверстий под шипы крестовины дифференциала сверлят новые отверстия под углом 45° к старым.

При износе отверстий под стяжные болты сверлят новые отверстия в промежутке между старыми и зенкуют их с двух сторон. Изношенное отверстие под шейку шестерни полуоси восстанавливают постановкой втулки с последующей. расточкой ее отверстия под номинальный размер. Изношенные шейки под роликовый подшипник восстанавливают наплавкой, раздачей и хромированием. Перед наплавкой чашку дифференциала устанавливают в приспособлении на планшайбе токарного станка и обтачивают шейку. Наплавку ведут вибродуговым способом. После наплавки шейку обтачивают и шлифуют под номинальный размер.

Шейки чашек коробки дифференциала можно восстанавливать раздачей. Для этого под прессом или на протяжном станке через отверстие шейки продавливают шаровую оправку. Затем шлифованием обрабатывают шейку до номинального размера. При небольших из- носах шейку целесообразно восстанавливать хромированием.

Стакан подшипников вала ведущей конической шестерни имеет следующие основные дефекты: износ отверстий, износ или срыв резьбы. Изношенные отверстия под большой или малый роликовые подшипники восстанавливают постановкой втулки или вибродуговой наплавкой с последующей расточкой гнезда подшипников под номинальный размер. Отверстие с изношенной или сорванной резьбой ремонтируют постановкой ввертыша.

Полуоси имеют дефекты: скручивание, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

Ступицы колес могут иметь следующие дефекты:

-износ отверстий под кольца подшипников и шпильки крепления колес,

-коробление фланца крепления тормозного барабана,

-износ или срыв резьбы под болты или шпильки крепления фланца полуоси (в ступицах задних колес).

Изношенные отверстия под подшипники восстанавливают постановкой ремонтных втулок или наплавкой. В ступице растачивают на приспособлении гнезда под соответствующий размер. Затем запрессовывают ремонтную втулку и обрабатывают ее отверстие под номинальный размер. Наплавку изношенных гнезд осуществляют вибродуговым способом, применяя проволоку диаметром 1,6 мм и марки Св08 (ГОСТ 2246—60). Рекомендуется следующий режим наплавки: сила тока — 100—110 А, напряжение—16—18 В, частота вращения детали — 0,8 об/мин, шаг наплавки — 3,3 мм/об, скорость подачи проволоки— 1,3 м/мин. После наплавки гнезда растачивают до номинальных размеров.

Коробление фланца крепления тормозного барабана устраняют протачиванием фланца на токарном станке. При этом ступица крепится в приспособлении. Изношенные поверхности под сальники ремонтируют постановкой втулок или электроимпульсной наплавкой.

Изношенные отверстия под шпильки крепления колес восстанавливают постановкой втулок. При обработке применяют кондуктор со сменными кондукторными втулками и осуществляют рассверливание отверстий, зенкование и развертывание. В развернутые отверстия запрессовывают ремонтные втулки. Отверстия с поврежденной или изношенной (более двух ниток резьбой) восстанавливают постановкой ввертышей или сверлят новые отверстия между имеющимися и нарезают резьбу под шпильки или болты крепления фланца полуоси.

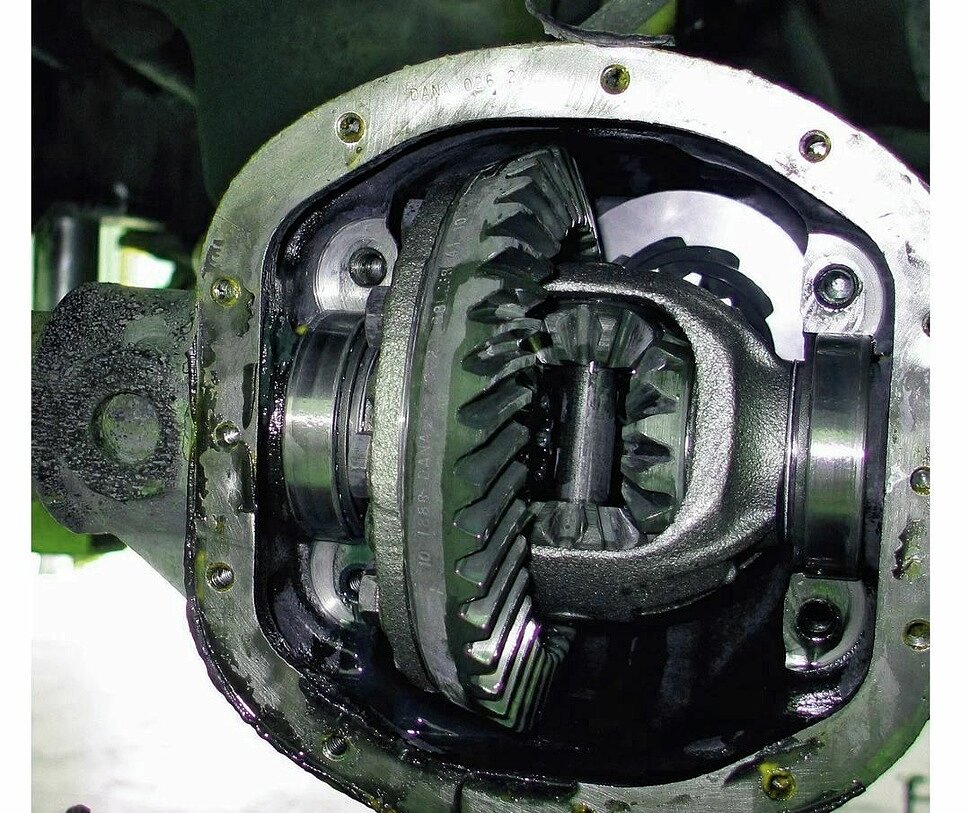

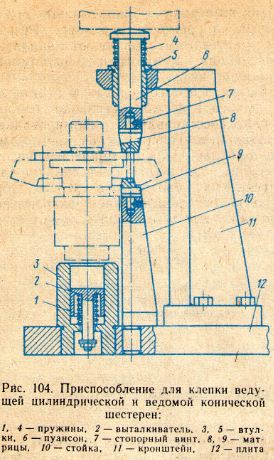

Ведущая цилиндрическая и ведомая коническая шестерни. Основными дефектами шестерен являются сколы и выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, износ посадочных мест под роликовый подшипник, ведомую коническую и ведущую цилиндрическую шестерни. Шестерни, имеющие сколы, выкрашивание рабочей поверхности зубьев и износ по толщине более допустимой по техническим условиям величины, бракуют. Изношенные посадочные места восстанавливают хромированием, осталиванием или наплавкой. Перед хромированием и осталиванием посадочные места (шейки) шлифуют.

Так же обрабатывают шейки шлифованием до номинального размера после восстановления. Если забракована одна шестерня, то шестерни разбирают. Для этого их расклепывают и спрессовывают коническую шестерню. Приклепывание ведущей цилиндрической к ведомой конической шестерне производят на прессе в приспособлении (рис. 104). Шестерни устанавливают шейкой под подшипник в отверстие втулки 3.

Поломки и ремонт редуктора и заднего моста автомобиля

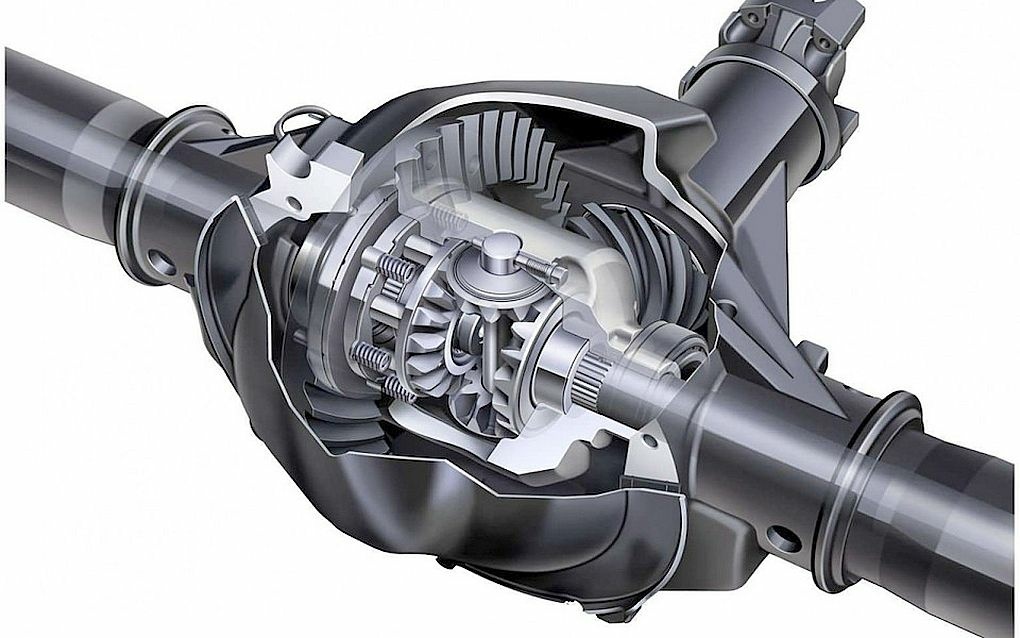

У всех транспортных средств есть дифференциал или редуктор некоторого вида. В переднеприводных автомобилях дифференциал находится спереди и совмещен с коробкой передач. В машинах с задним приводом редуктор находится сзади и встроен в задний мост транспортного средства. Полноприводные автомобили имеют дифференциалы как спереди, так и сзади.

В данной статье рассмотрим:

Конструктивные особенности редуктора

Дифференциал представляет собой механизм с несколькими элементами, который включает в себя: зубчатое колесо главной передачи, боковое зубчатое колесо ведомой шестерни, сателлиты и шестерни полуосей.

В поворотах внешние колеса срезают более широкую дугу, чем внутренние. Дифференциал должен гарантировать, что внешние и внутренние колеса могут вращаться с разными скоростями – отсюда и название, при этом механизм обеспечивает передачу вращения на оба колеса. Базовый корпус дифференциала содержит большое зубчатое колесо, которое сцепляется с малой шестерней, приводимой в движение карданным валом. Соотношение между кольцом и ведущей шестерней называется передаточным числом главной передачи или передним мостом. Кольцевое зубчатое колесо также вращает держатель, содержащий перпендикулярно зацепляющие зубчатые колеса, которые позволяют валам левой и правой осей вращаться независимо. Недостаток: колесо с наименьшим тяговым усилием ограничивает мощность, приложенную к дороге. Что приводит к пробуксовке одного из колес при езде по пересеченной местности или обледенелой поверхности.

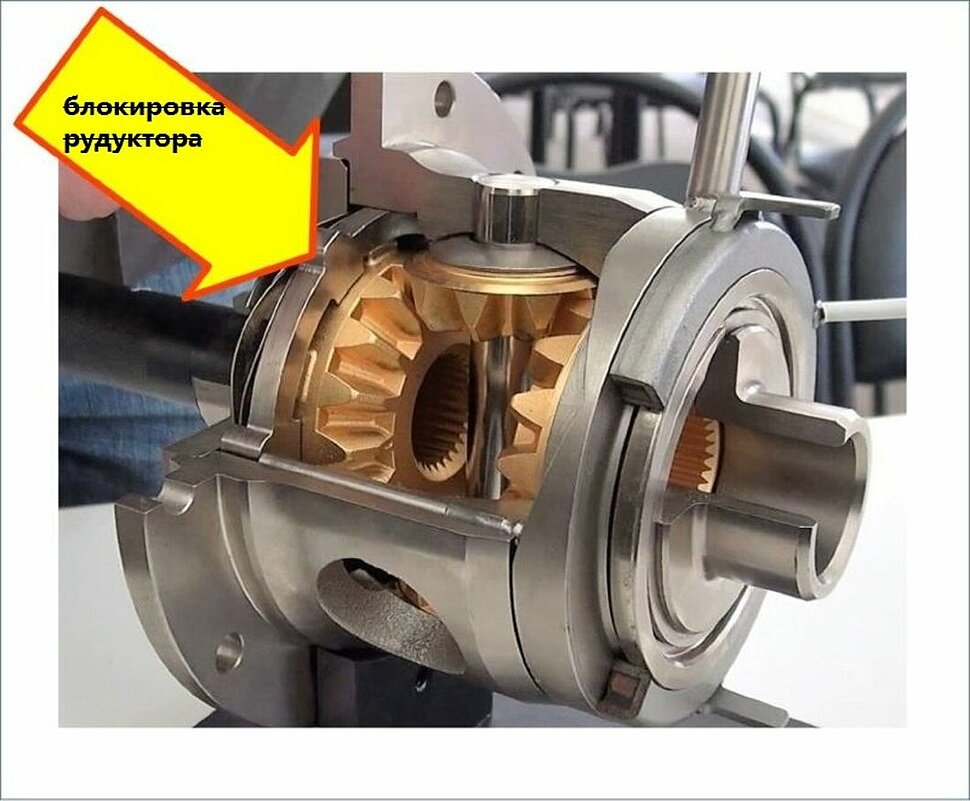

Некоторые автомобили оснащены так называемыми устройствами контроля тяги, которые могут преодолеть этот недостаток дифференциала. Такие автомобили имеют дифференциалы, которые включают в себя электрогидравлические сцепления, приводимые в действие соленоидом, несколько похожие на те, которые используются в автоматической коробке передач, которая может «блокировать» дифференциал, позволяя передавать мощность на оба ведущих колеса. Желательно активировать эти сцепления только в определенных условиях и отключить их во время обычного движения, позволяя дифференциалу выполнить свое предназначение.

Система контроля тяги включает в себя датчики для измерения скорости колеса и контроллер, который определяет состояние проскальзывания колеса на основе этих относительных скоростей. Везде, где обнаруживается состояние вращения колеса, контроллер отправляет электрические сигналы на соленоиды, тем самым активируя сцепления для устранения проскальзывания.

Дифференциал автомобиля, будь то передний (FWD), задний (RWD) или оба (AWD) привода, помогает подавать мощность на ось и регулирует скорость вращения каждого колеса. В переднеприводных машинах, обычно встраивают дифференциал в коробку передач, в автомобиле с задним приводом редуктор имеет свой собственный корпус, который вмонтирован в задний мост. Как и у любого другого компонента трансмиссии, у этого узла со временем могут возникнуть различные неисправности.

Поломки редуктора

Появление гула в районе редуктора и его нагрев, щелчков при входе в поворот, вибрации при увеличении скорости свидетельствуют о следующих неисправностях редуктора:

У практически всех грузовых транспортных средств один из редукторов расположен в заднем мосте.

Конструктивные особенности заднего моста

В работе заднего моста, кроме вышеописанного редуктора (дифференциала), задействованы другие узлы и механизмы. В основном это полуоси и детали, поддерживающие их работоспособность.

Неисправности полуосей

Есть признаки, которые свидетельствуют о выходе из строя полуосей и связанных с ними деталей. Вот некоторые сигналы:

Заключение

Поломка любого узла машины неприятный момент для любого автовладельца. Но, со временем приходят новые технологии, позволяющие меньше тратить средств для восстановления узлов и механизмов автомобилей. Чем больше о таких инновациях информации, тем лучше.

Задний мост

Задний мост авто – это один из основных агрегатов автомобиля с задним приводом, соединяет задние колеса одной оси между собой, а так же передает крутящий момент от двигателя через карданный вал к ведущим колесам и при помощи дифференциала позволяет вращаться колесам автомобиля с разной угловой скоростью. Кроме этого служит опорой задней части и крепиться к раме или кузову посредством задней подвески.

Схема заднего моста

Как уже разобрались из самого определения термина, задний мост состоит из:

Строение заднего моста: 19 – подшипник дифференциала; 18 – сапун; 17 – корпус дифференциала; 16 – ведомая шестерня главной передачи; 15 – сателлит; 14 – полуосевая шестерня; 13 – болты крепления редуктора к картеру заднего моста; 12 – подшипники ведущей шестерни; 11 – манжета фланца ведущей шестерни; 10 – фланец; 9 – гайка ведущей шестерни; 8 – кольцо грязеотражательное; 7 – распорная втулка; 6 – регулировочная прокладка (кольцо); 5 – ведущая шестерня главной передачи; 4 – ось сателлитов; 3 – корпус (картер) редуктора; 1 – балка заднего моста; 2 – полуось.

Главная передача является механизмом, благодаря которому возможно повышение передаточного числа трансмиссии авто. Условно, её можно разделить на:

Кроме того, одинарные можно разделить на несколько видов:

Дифференциалом называют механизм распределения крутящего момента между мостами и ведущими колесами автомобиля. Этот механизм значительно помогает при скольжении и буксировании, предоставляя различную скорость вращения колес.

Несколько признаков поломки частей заднего моста и их устранение

Для продления строка службы требуется должное техобслуживание узлов заднего моста, а именно дифференциала, главной передачи и полуосей.

Обслуживание заднего моста:

Подшипники и зубья дифференциала наиболее подвержены повреждениям и требуют должного контроля.

Подпишись на наш канал в Я ндекс.Дзене

Еще больше полезных советов в удобном формате

Ремонт мостов автомобиля

Полезная информация на тему: «ремонт мостов автомобиля». Мы постарались описать основные нюансы и порядок произведения необходимых действий.

Подвеска осуществляет упругую связь рамы или кузова автомобиля с мостами или непосредственно с колесами, смягчая толчки и удары, возникающие при наезде колес на неровности дороги.

Устройство подвески грузового автомобиля:

Требования, предъявляемые к подвескам:

• оптимальная характеристика жесткости — зависимость между нормальной (перпендикулярно опорной поверхности) нагрузкой на колесо и деформацией (прогибом) подвески, измеряемая как нормальное перемещение центра колеса относительно кузова;

• оптимальная кинематика; работа направляющего устройства подвески при вертикальных перемещениях, крене либо галопировании (продольные угловые колебания) кузова автомобиля вызывает не только вертикальные перемещения колес, но также боковые и угловые перемещения как относительно дороги, так и относительно кузова;

• оптимальные характеристики демпфирования — гашение колебаний колес и кузова автомобиля, возникших в результате воздействия главным образом дорожных неровностей; может происходить вследствие трения в некоторых типах упругих элементов и в шарнирах направляющего устройства подвески;

• минимальное число не подрессоренных частей; к ним относятся колеса и шины, тормозные механизмы колес, поворотные кулаки, стойки подвески, мосты и т. п.;

• хороший контакт колеса с дорогой; при переезде автомобилем на большой скорости выпуклых неровностей (трамплинов) на дорожной

поверхности из-за недостаточного хода отбоя подвески, либо большой ее инерционности, возможен отрыв колеса от дороги;

• низкие уровень шума и вибрации; при эксплуатации автомобиля возникают скрипы из-за трения подвески в металлических шарнирах, резиновых опорах и упругих элементах и стуки в шарнирах из-за их изнашивания и образования зазоров;

• рациональная компоновочная схема.

Устройство подвески грузового автомобиля:

а — зависимая; б — независимая шкворневая; в — независимая бесшкворневая; 1 — кронштейн; 2 — рессора; 3 — хомут; 4 — балка переднего моста; 5 — серьга; 6 — стремянка; 7 и 12 — рычаги; 8 — пружина; 9 — шкворень; 10— поворотный кулак; 11 — поворотная стойка; 13— поперечина подрамника.

Устройство подвески грузового автомобиля ГАЗ-53:

Подвеска осуществляет упругую связь рамы или кузова автомобиля с мостами или непосредственно с колесами, смягчая толчки и удары, возникающие при наезде колес на неровности дороги.

Устройство подвески грузового автомобиля:

Требования, предъявляемые к подвескам:

• оптимальная характеристика жесткости — зависимость между нормальной (перпендикулярно опорной поверхности) нагрузкой на колесо и деформацией (прогибом) подвески, измеряемая как нормальное перемещение центра колеса относительно кузова;

• оптимальная кинематика; работа направляющего устройства подвески при вертикальных перемещениях, крене либо галопировании (продольные угловые колебания) кузова автомобиля вызывает не только вертикальные перемещения колес, но также боковые и угловые перемещения как относительно дороги, так и относительно кузова;

• оптимальные характеристики демпфирования — гашение колебаний колес и кузова автомобиля, возникших в результате воздействия главным образом дорожных неровностей; может происходить вследствие трения в некоторых типах упругих элементов и в шарнирах направляющего устройства подвески;

• минимальное число не подрессоренных частей; к ним относятся колеса и шины, тормозные механизмы колес, поворотные кулаки, стойки подвески, мосты и т. п.;

• хороший контакт колеса с дорогой; при переезде автомобилем на большой скорости выпуклых неровностей (трамплинов) на дорожной

поверхности из-за недостаточного хода отбоя подвески, либо большой ее инерционности, возможен отрыв колеса от дороги;

• низкие уровень шума и вибрации; при эксплуатации автомобиля возникают скрипы из-за трения подвески в металлических шарнирах, резиновых опорах и упругих элементах и стуки в шарнирах из-за их изнашивания и образования зазоров;

• рациональная компоновочная схема.

Устройство подвески грузового автомобиля:

а — зависимая; б — независимая шкворневая; в — независимая бесшкворневая; 1 — кронштейн; 2 — рессора; 3 — хомут; 4 — балка переднего моста; 5 — серьга; 6 — стремянка; 7 и 12 — рычаги; 8 — пружина; 9 — шкворень; 10— поворотный кулак; 11 — поворотная стойка; 13— поперечина подрамника.

Устройство подвески грузового автомобиля ГАЗ-53:

Ремонт заднего моста автомобиля — стоит ли делать самому?

Когда речь идет об автомобилях, выделить в их конструкции более или менее важную деталь просто невозможно.

Ведь даже от кондиционера напрямую зависит то, насколько уверенно будет чувствовать себя за рулем водитель автотранспортного средства. Что уж в этом случае говорить о заднем мосте, от которого напрямую зависит способность автомобиля к движению. И каким бы ни был безопасным автовладелец, управляя своим «железным конем», избежать ремонта заднего моста удается не всем. Но если Вас настигла подобная неприятность — для того, чтобы провести ремонт на наивысшем профессиональном уровне Вам обязательно нужно более подробно узнать об этой части автомобиля.

Естественно, бросать Вас в такой ответственный момент мы не собираемся и даже наоборот — мы хотим как можно более подробно посвятить Вас во все особенности функционала и конструкционного устройства заднего вала. Постараемся раскрыть не только вопрос о предназначении данного узла, но и особенностях его обслуживания и, естественно, ремонта.

Самые важные составляющие: хвостовик заднего моста, амортизаторы и тормозные колодки

| Видео (кликните для воспроизведения). |

И так, начнем с того, что же собой представляет задний мост автомобиля и в чем состоит принцип его работы. Служит он для того, чтобы передавать крутящий момент от двигателя непосредственно к ведущим колесам автотранспортного средства. Правда от двигателя к заднему мосту этот крутящий момент передается через ряд других составляющих автомобильного «организма»: коробку передач и карданной передачей. А от заднего моста на ведущие колеса — через главную передачу, дифференциал и полуоси. Но если говорить в целом о наиболее распространенной конструкции заднего моста, то он состоит из таких двух главных деталей:

1. Пустотелая балка, которая включает также два штампованных кожуха, которые прочно между собою сварены.

2. Картер, который играет роль редуктора заднего моста.

Следует сразу же обратить Ваше внимание, что не зависимо от модели и марки автомобиля, конструкция заднего моста заднеприводных автомобилей практически не имеет никаких отличий. Единственное, отличается она у переднеприводных и полноприводных автомобилей, а также на некоторых внедорожниках и суперкарах. Все это мы ведем к тому, что описанная в нашей статье стратегия ремонта и обслуживания заднего моста автомобилей подойдет практически всем автовладельцам.

Разбираемся с тонкостями устройства заднего моста автомобиля

Первый важный элемент заднего моста — это его балка. Как мы уже отмечали, состоит она из двух штампованных кожухов, которые прочно скреплены друг с другом. Стоит отметить, что свариваются кожухи обязательно в продольном направлении, а к их обоим концам приварены фланцы (обязательно изготовленные из стали). Именно в фланцах проточены гнезда для подшипников полуосей и сальников, которые обеспечивают сохранение стабильного уровня трансмиссионного масла в заднем мосту.

К фланцам также крепится тормозной щит. Крепится он благодаря четырем болтам и отверстиям и сквозным отверстиям внутри самых фланцев. Для чего же здесь нужен тормозной щит? Нужен он потому, что именно на него крепятся все самые основные детали тормозов задних колес автомобиля, а именно — тормозные цилиндры и колодки.

Но болты, которые упоминались выше, не зря проходят сквозь весь корпус фланцев. Связанно это с тем, что помимо тормозного щита на их торцы крепятся маслоотражатель и специальная пластина, выполняющая роль фиксатора подшипника полуоси. Последние две детали также соединены между собой при помощи винтов и уплотнительной прокладки. Что же касается полуоси, то своим внутренним кольцом она заходит непосредственно в полуосевую шестерню (через шлицевое отверстие). А вот уже наружное кольцо крепится на шариковый подшипник. Крепится он на полуоси при помощи запорного кольца.

Также, на внешний конец полуоси насаживается тормозной барабан. Именно в этом барабане находятся резьбовые отверстия, предназначенные для болтов, которые крепят задние колеса. Теперь переходим к балке заднего моста. На ее концах приварены опорные шашки, изготовленные из стали. Шашки служат опорой для пружин задней подвески автомобиля, а также для крепления его амортизаторов. Ровно по середине балка моста расходится, образуя с передней стороны специальный проем.

К проему с помощью болтов крепится картер редуктора заднего моста. А вот на задней стороне балки приварена специальная штампованная крышка с маслоналивным отверстием, которое закрывается конусной пробкой. Внутри самой балки находятся направляющие полуосей, которые практически наглухо заварены в ней. Их наличие внутри балки способствует более простой установке полуосей во время сборки всего заднего моста. Что же касается нижней части балки заднего моста, то в его маслосливном отверстии находится магнитная пробка.

Особенности обслуживания заднего моста и его деталей: практические советы для автовладельцев

Задний мост и хвостовик заднего моста не требуют никакого особенного обслуживания. Весь уход, по сути, сводится к регулярному контролю технического состояния заднего моста и всех его деталей. В первую очередь следует обратить внимание на сальники. Чтобы осуществить эту процедуру, автомобиль обязательно нужно загнать на специальную эстакаду или же смотровую яму. Первое, что должно броситься Вам в глаза — это чистота или загрязненность отверстия сапуна. Если он запылен и загрязнен — отверстие обязательно необходимо почистить. Если же ко всем прочим загрязнениям Вы заметите потеки масла, которые выступают из-под пробки сливного отверстия. В таком случае пробку необходимо подтянуть.

То, в каком состоянии находятся сальники, имеет особенно важное значение. Если Вы заметили очень много следов масла, скорее всего сальники придется заменить. Также, очень важно проверить уровень масла, которое находится в картере кожуха заднего моста. Чтобы это сделать, необходимо очистить пробку заливного отверстия и при помощи ключа ее отвернуть и полностью вынуть, чтобы можно было заглянуть внутрь картера. В самом оптимальном варианте количество масла должно соответствовать уровню заливного отверстия, то есть, картер должен казаться полным. Если же масла не хватает — его количество необходимо возобновить. Производится подобная операция с использованием специального шприца.

Также, непосредственно в процессе эксплуатации автотранспортного средства возможно возникновение посторонних шумов, которые будут поступать в автомобиль со стороны заднего моста. Шум этот может проявляться как очень высокий шум или даже «вой». В таком случае авто необходимо отправить на техосмотр и произвести проверку зазоров в подшипниках полуоси, а также главной передачи.

Если же в процессе подобных проверок были обнаружены те или иные повреждения или неисправности, то ремонт заднего моста вполне можно произвести и самостоятельно. Главное, очень хорошо к этому подготовиться и подковаться хотя бы на теоретическом уровне. Об этом и рассказываем дальше.

Как сделать ремонт заднего моста: описание практических манипуляций

Что касается проведения операции по замене масла в редукторе заднего моста автомобиля, то ее необходимо производить точно в соответствии с указаниями, прописанными в инструкции по техническому обслуживанию. Среди их всех необходимо выделить:

— все работы с задним мостом автомобиля обязательно необходимо производить на смотровой яме или специальной эстакаде;

— масло с редуктора рекомендуется сливать только после осуществления достаточно долговременной поездки. Связанно это с тем, что благодаря работе редуктора масло приобретает менее вязкую структуру и его можно легче и лучше удалить с редуктора;

— задняя балка чаще всего подвергается механическим повреждениям, на ней могут появляться вмятины и сгибы. Причина подобной проблемы заключается в том, что балка изготавливается из обыкновенно металла и при наезде на препятствия любой опасности приходится приступать к немедленному ремонту балки;

— для того, чтобы произвести ремонт чулка заднего моста Вашего автомобиля — не забудьте заранее подготовиться, поскольку Вам понадобиться гидравлический пресс;

— чтобы определить величину прогиба, Вам будет нужен специальный индикатор. Он же понадобится после проведения работ с выравнивания детали и определения качества выполненных своими руками работ;

— о потребности в замене подшипника, который непосредственно удерживает в стабильном положении хвостовик заднего моста, будет свидетельствовать шум в редукторе. Чаще всего он возникает при езде на определенных оборотах. Замена подшипника производится самостоятельно и достаточно просто: отсоединяем карданный вал, выкручиваем внутреннюю гайку, которой крепится редуктор, снимаем сам редуктор и вытаскиваем сам хвостовик. Далее используем специальный съемник, который поможет нам снять подшипник. Сняв подшипник ставим на его место новый и производим сборку узла в обратном порядке.

Благодаря таким простым манипуляциям можно просто, дешево и без лишних рук полностью исправить практически любые поломки заднего моста собственного автомобиля. Однако, если нанесенные повреждения были слишком катастрофическими и для восстановления деталей Вам требуются специальное оборудование — лучше и дешевле будет обратиться к специалистам на станцию технического обслуживания. Ну и самое главное — старайтесь не «лихачить» на дорогах, особенно если они не отличаются качеством и надежностью!

Видео удалено.

| Видео (кликните для воспроизведения). |

Источники:

Позвольте представиться на нашем портале. Меня зовут Максим Воронцов. В настоящее время я уже более 6 лет работаю автомехаником. Я считаю, что являюсь специалистом в этом направлении, хочу помочь всем посетителям сайта решать разнообразные задачи.

Все данные для сайта собраны и тщательно переработаны с целью донести в доступном виде всю нужную информацию. Перед применением описанного на сайте всегда необходима ОБЯЗАТЕЛЬНАЯ консультация с профессионалами.