Ремонт приборов электрооборудования автомобиля

Ремонт электрооборудования автомобиля

Ремонт систем кузовной электроники автомобиля, замена блоков управления, кодирование адаптация.

Ремонт электроусилителей рулевого управления

Ремонт электроусилителей рулевого управления, замена, адаптации.

Ремонт электронных систем

Ремонт антиблокировочной системы и системы стабилизации кузова автомобиля, замена блока управления, кодирование, адаптация датчиков ускорений и положения рулевого колеса.

Ремонт систем освещения

Ремонт систем наружнего освещения, замена ламп, блоков розжига и блоков управления, регулировка фар.

Ремонт систем отопления и кондиционирования

Ремонт климатических установок автомобилей, замена радиаторов, теплообменников, конденсаторов, испарителей, компрессоров. Замена блоков управления, адаптации датчиков сервоприводов заслонок воздухораспределителей.

Ремонт противоугонных систем

Ремонт систем доступа и старта, противоугонных систем. Замена блоков управления, замена и адаптация ключей зажигания.

Ремонт стартеров и генераторов

Ремонт стеклоподъёмников дверей.

Ремонт систем стеклоочистителя и стеклоомывателя

Ремонт системы помощи при парковке, замена и адаптация блоков управления, датчиков.

* Указана ориентировочная стоимость! Цена может измениться. Конечная стоимость зависит от марки, модели и возраста Вашего автомобиля, а также от выбранных запасных частей и расходных материалов. Предложение не является публичной офертой.

Ремонт электрооборудования

Современные авто включают в себя массу электронных устройств, работающих от бортовой электросети исполнительных механизмов и оборудования. Малейший сбой в их работе способен стать причиной невозможности эксплуатации автомобиля, снижения уровня комфорта и функциональности. Ремонт электрической части машин — задача исключительно для опытных специалистов-автоэлектриков, а проводиться эти работы обязаны лишь в условиях специализированного автосервиса.

Что входит в электрооборудование авто

К системам, работа которых напрямую связана с электросетью автомобиля, относятся:

Помимо этих обязательных и присутствующих в каждом авто элементов, есть второстепенные: стеклоподъёмники, системы подогрева, автозвук, дополнительный свет и подсветка, электролебёдки.

Виды ремонта электрооборудования

Ремонт электрики подразумевает восстановление работоспособности следующих узлов:

Кроме того, ремонт электрики автомобиля включает в себя проверку и восстановление дополнительных систем: электростеклоподъёмников, акустики, кондиционера, другого электрооборудования.

Мы проводим комплексный ремонт электрики автомобилей в Москве, Работаем с машинами всех марок, моделей, любого года выпуска и комплектации. На все виды работы предоставляется официальная гарантия автосервиса. Для записи на ремонт и обслуживание электрооборудования вашего авто обратитесь к представителям нашего технического центра.

Ремонт приборов электрооборудования

Ремонт аккумуляторных батарей

К характерным неисправностям свинцовых аккумуляторных батарей относятся: повреждение баков (трещины, отколы), крышек, выводных штырей и перемычек, коррозия решеток положительных пластин, сульфатация пластин, повышенный саморазряд. Большинство неисправностей появляется в результате нарушения правил технического обслуживания и эксплуатации батарей.

Пластины разобранных аккумуляторов можно ремонтировать при следующих условиях: стрела прогиба покоробившихся пластин не превышает 3 мм;

количество пустых ячеек и сквозных отверстий в решетке не превышает двух и они находятся не под ушками пластин;

активная масса выпала не более чем из семи ячеек без образования сквозных отверстий;

толщина пластины, заполненной активной массой, не превышает более чем на 0,5 мм толщину решетки;

в решетке нет надломов и трещин; положительные пластины имеют цвет от черного до темно-коричневого, мягки на ощупь и на них нет белых пятен;

отрицательные пластины имеют светло-серый цвет без зеленого налета, а их масса плотно прилегает к решеткам; при проведении по пластинам острием ножа на них остается блестящий след.

Перед разборкой рекомендуется аккумуляторную батарею разрядить током от 1/20 до 1/10 емкости батареи до напряжения 1,7—1,75 В на одном аккумуляторе.

При разборке осуществляют: снятие межэлементных соединений (перемычек) и удаление выводных клемм, удаление уплотнитель- ной мастики, снятие крышек, извлечение блоков пластин в сборе, разделение блоков пластин на полублоки, мойка деталей и бака.

Снятие межэлементных соединений производится после высверливания выводных штырей специальной трубчатой фрезой, вставленной в коловорот (рис. 87, а, б). Перед обработкой штырь накернивают и засверливают по центру для создания направления центрирующей части фрезы. Освобожденную перемычку снимают съемником. Для удаления заливочной мастики, предварительно подогретой с помощью нагревательного колпака (рис. 88, а, б), применяют деревянные лопатки. Можно удалять мастику предварительно нагретыми до 180—200°С металлическими лопатками или нагревательной лопаткой, устроенной аналогично электрическому паяльнику.

Крышки аккумуляторов снимают специальным съемником (рис. 89). У фигурных пластмассовых крышек предварительно высверливают выводные штыри (рис. 90), освобождая их от свинцовых втулок.

Для извлечения пластин из бака применяют специальный захват (рис. 91), губки которого плотно зажимают свободные концы выводных штырей.

После восстановления и изготовления деталей батарею собирают. Производят сборку полублоков и блоков пластин, отдельных аккумуляторов батареи и заливку электролитом с последующим зарядом. В один полублок необходимо подбирать однотипные, одинаково изношенные пластины. При сборке применяют приспособление (рис. 93). обеспечивающее установку пластин на одинаковом расстоянии друг от друга. К- выступающим концам ушек пластин приваривают угольным электродом баретку. Электрод соединяют с отрицательным полюсом батареи (напряжение 12 В, емкость не менее 100 А/ч), а деталь — с положительным полюсом. В качестве присадочного материала используют пруток свинца, а флюсом служит стеарин.

При установке полублоков следует проследить, чтобы каждая положительная пластина была расположена между двумя отрицательными, а при установке сепараторов — ребристая сторона их была бы обращена к положительной пластине. У комбинированных сепараторов стекловойлок или хлорвинил должны находиться между положительной стороной и ребристой поверхностью сепаратора.

Собранные блоки устанавливают в отделения бака аккумуляторной батареи. Пластины должны входить в отделение бака с некоторым усилием. Если они не входят, то их обжимают под прессом или в тисках. Если пластины входят слишком свободно, то устанавливают для уплотнения дополнительные сепараторы.

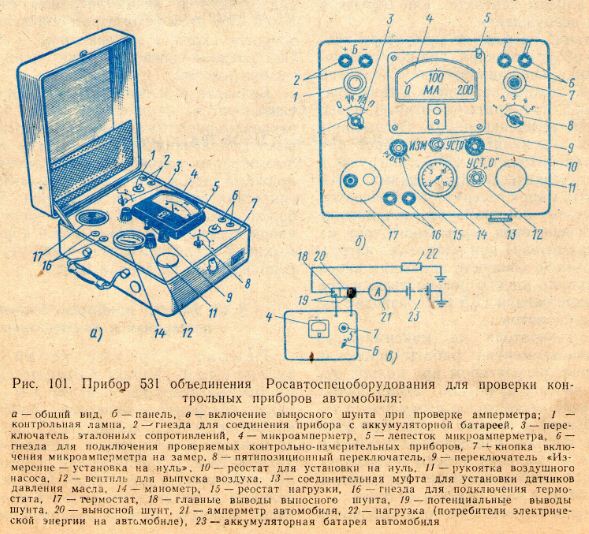

Температура электролита при заряде не должна превышать 45°С. Для охлаждения электролита заряд прерывают. В конце заряда плотность электролита доводят до 1,280— 1,285 г/см 3 при температуре 25°С. Для этого резиновой грушей удаляют часть электролита и вновь доливают дистиллированную воду или электролит, добиваясь нужной плотности электролита в каждом аккумуляторе. Все отремонтированные аккумуляторные батареи испытывают на герметичность и на величину напряжения под нагрузкой. Выборочно проверяют величину электрической емкости батарей. Испытания осуществляют в соответствии с разработанными техническими условиями. Проверку аккумуляторных батарей под нагрузкой удобно проводить прибором НИИАТ модели ЛЭ-3 (рис. 95).

Ремонт приборов зажигания, освещения и контрольных

Ремонт прерывателей-распределителей.

Характерными неисправностями прерывателей-распределителей являются:

износ, обгорание и окисление рабочей части контактов;

износ подшипников скольжения вала привода и шарикового подшипника диска прерывателя;

ослабление или поломка пружин центробежного и вакуумного регуляторов опережения зажигания.

Реже встречаются следующие дефекты:

пробой изоляции конденсаторов; повреждение диафрагмы вакуумного регулятора;

трещины и нарушение изоляции крышки и ротора распределителя.

При большом износе или значительном обгорании контакты заменяют новыми. При небольшом износе, обгорании и окислении контакты зачищают специальной абразивной пластиной или мелкозернистой стеклянной шкуркой. При зачистке необходимо обеспечить параллельность рабочих поверхностей контактов и плотное их прилегание в замкнутом состоянии. Контакты прерывателя-распределителя транзисторной системы зажигания практически не окисляются и не изнашиваются. Необходимо только удалить масляную пленку неэтилированным бензином.

Изношенные подшипники скольжения (втулки) вала привода и шариковые подшипники диска прерывателя должны быть заменены на новые. Изношенные шейки валика восстанавливают хромированием с последующим шлифованием под номинальный размер.

Ослабление пружин центробежного и вакуумного регуляторов устраняют натяжением. Неисправные конденсаторы заменяют новыми (конденсатор отсутствует на прерывателях- распределителях с контактно-транзисторной системой зажигания). Вакуумный регулятор с поврежденной диафрагмой заменяют новым.

Нарушение изоляции крышки и ротора распределителя устанавливают при испытании на стенде. Неисправные крышки и ротор должны быть заменены.

Перед испытанием рекомендуется прерыватель-распределитель обкатать совместно с катушкой в течение 30 мин при частоте вращения валика 2000 об/мин. При этом производят 1000 включений вакуумного автомата при изменении разрежения от 100 до 350 мм рт. ст.

Ремонт индукционной катушки.

Основными дефектами индукционных катушек являются:

пробой изоляции и межвитковые замыкания в первичной или вторичной обмотках;

обломы и трещины в крышке;

перегорание добавочного сопротивления (вариатора).

Поступившую в ремонт индукционную катушку осматривают и проверяют на стенде, устанавливая прочность изоляции первичной цепи, бесперебойность искрообразования в холодном и горячем состоянии и теплостойкость.

Прочность изоляции первичной цепи испытывают переменным током напряжением 550 В в течение 1 мин. Искрообразование проверяют на стенде совместно с прерывателем-распределителем сравнением проверяемой катушки с эталонной по длине искры на регулируемом разряднике.

Теплостойкость катушки устанавливается нагреванием при питании ее первичной обмотки (без вариатора) переменным током силой 5 А в течение 8—10 мин. Можно нагревать катушку в термостате в течение 2 ч при температуре 120°С. Заливочная масса не должна вытекать при установке индукционной катушки крышкой вниз. Сразу же после испытания на теплостойкость катушку проверяют на искрообразование в горячем состоянии. Дефектные индукционные катушки, имеющие поврежденную изоляцию или обмотку, заменяют новыми.

Крышку, имеющую обломы и трещины, бракуют. Перегоревший вариатор заменяют новым.

Свечи зажигания могут иметь неисправности:

трещины на изоляторе, нагар на юбке изолятора и на внутренней части корпуса, увеличение зазора между электродами. Дефектные свечи заменяют новыми, предварительно проверив величину зазора между электродами.

В приборах освещения могут возникнуть нарушения установки оптических элементов фар, перегорание ламп, окисление контактов в патронах ламп, загрязнение отражателей оптических элементов фар, повреждения рассеивателей фар и других осветительных приборов. Все дефекты должны быть устранены в соответствии с действующими техническими требованиями.

Ремонт генераторов и стартеров

Перед разборкой генераторы и стартеры очищают от пыли и грязи волосяной щеткой и сухой ветошью. При разборке применяют специальные съемники, тиски и прессы. После разборки все узлы и детали очищают, моют и сушат. Металлические детали моют в ванне со щелочным раствором или в керосине. Детали

Очищенные, промытые и высушенные узлы и детали контролируют путем наружного осмотра, необходимых замеров и электрических испытаний, сортируя их на годные, требующие ремонта, и негодные.

Основными дефектами якорей являются:

разрушение изоляции и обрывы витков обмотки;

износ пластин коллектора и контактных колец (в генераторах переменного тока), риски, канавки и раковины на их поверхностях;

задиры и царапины на железе якоря; износ шеек и изгиб вала:

износ шлицев (у вала стартера).

Обрывы в секциях обмотки якоря определяют при помощи миллиамперметра 10. Для этого двухконтактный щуп 13 (рис. 96, б) прижимает к двум рядом расположенным коллекторным пластинам и якорь плавно повертывают на призме на 20—30°. Одновременно наблюдают за показаниями стрелки миллиамперметра. Отклонение стрелки миллиамперметра от установленного положения показывает, что цепь замкнута и проверяемая секция обрывов не имеет. Если стрелка миллиамперметра осталась неподвижной, то в секции обмотки якоря имеется обрыв. Подобным образом, поворачивая якорь на призме, проверяют все секции обмотки.

Замыкание обмотки на «массу» обнаруживают при помощи контрольной лампы 11. Для этого один штырь щупа 4 (рис. 96, г) соединяют с сердечником или валом якоря, а другой штырь — поочередно с пластинами коллектора. Если контрольная лампа загорится, то нарушена изоляция и секция замкнута на «массу».

После проверки на приборе модели 533 и в случае годной обмотки якорь контролируют в центрах на биение с помощью индикатора. Допустимое биение коллектора не более 0,05 мм, а железа сердечника — не более 0,09 мм. Правку изогнутого вала якоря осуществляют на ручном прессе.

Задиры и царапины на железе якоря устраняют зачисткой мелкозернистым наждачным полотном или, если они глубокие, шлифованием. При этом уменьшение диаметра железа якоря компенсируется установкой прокладок под полюсные наконечники.

Изношенные шейки вала под подшипники восстанавливают хромированием или осталиванием. При износе шеек до 0,25 мм на диаметр их можно восстановить накаткой с последующим шлифованием до номинального размера.

Дефектную обмотку ремонтируют. Если она имеет внутренние дефекты или разрушение изоляции, то ее снимают и на якорь наматывают новую обмотку. Без перемотки устраняют обрыв обмотки или замыкание секций в местах припайки к коллекторным пластинам.

Обмотку якоря стартера ремонтируют при разрушении изоляции. Поврежденную изоляцию заменяют новой.

Изношенные рабочие поверхности коллекторов и контактных колец протачивают на специальном станке модели 2155 или на токарном станке. После обточки поверхности шлифуют стеклянной шкуркой. Допустимое уменьшение диаметров коллекторов или контактных колец не должно превышать значений, установленных техническими условиями. При меньших диаметрах коллекторы и кольца заменяют новыми.

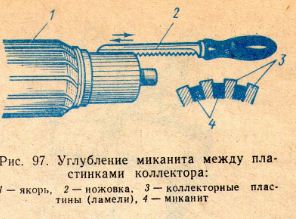

После протачивания коллектора якоря генератора необходимо углубить изоляцию (миканит) между пластинами на глубину 0,6— 0,8 мм. Для этого применяют фрезу или ножовку. Миканит удаляют специальной фрезой на станке модели 2155 или вручную ножовкой (рис. 97) после обточки на токарном станке. Не подлежат ремонту коллекторы с замкнутыми или расшатанными пластинами. Их заменяют новыми.

Ремонт корпусов.

Корпуса (в сборе) могут иметь электрические и механические повреждения, которые устанавливают внешним осмотром и электрическими испытаниями.

Основными механическими повреждениями корпусов являются: срыв резьбы, забоины на посадочных местах крышек, повреждение шлицев винтов крепления полюсных наконечников, задиры на поверхности полюсных наконечников.

Сорванную или поврежденную резьбу восстанавливают нарезанием резьбы-ремонтного размера или постановкой дополнительной детали (ввертыша) с резьбой номинального размера. Забоины на посадочных местах крышек устраняют напильником. Полюсные наконечники, имеющие значительные задиры и вмятины, должны быть заменены. Незначительные задиры можно устранить растачиванием. При этом в собранном корпусе необходимо обеспечить требуемый радиальный зазор (0,25—0,65 мм) между якорем и полюсными наконечниками путем установки под последние прокладок из трансформаторного железа.

Ремонт крышек.

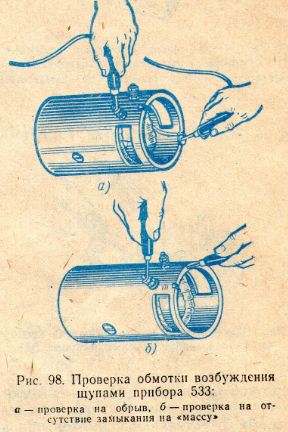

Основными дефектами крышек в сборе являются: замыкание, трещины и отколы, износ подшипников, ослабление крепления щеткодержателей, поломка или потеря упругости пружин щеткодержателей, износ щеток. Замыкание на крышку проверяется контрольной лампой прибора модели 533 (рис. 100). Щеткодержатель должен быть надежно изолирован от крышки. При замыкании контрольная лампа будет гореть и изоляцию необходимо заменить. Трещины и отколы в крышках заваривают, а затем зачищают заподлицо. Изношенные подшипники заменяют новыми. Устранение ослабления крепления щеткодержателей осуществляют путем «подтягивания» заклепки. Поломанные или потерявшие упругость пружины щеткодержателей заменяют новыми. Износившиеся щетки также заменяют на новые. Проверку упругости пружин осуществляют динамометром. Усилие прижима щеток к коллектору должно соответствовать техническим условиям.

Основными дефектами включателей и реле стартеров являются: повреждение изоляции и обрывы обмоток, обгорание, окисление и сваривание контактов. Повреждение изоляции и обрывы обмоток устанавливают при испытании с помощью контрольной лампы. Дефектную обмотку перематывают на специальном приспособлении. Состояние контактов выявляют при наружном осмотре. Сваренные контакты заменяют новыми. Обгоревшие и окислившиеся контакты зачищают мелкозернистой наждачной шкуркой. При значительном обгорании контактных болтов и диска их можкно повернуть на 180°.

Сборка генераторов и стартеров и их испытание.

После ремонта отдельных деталей и узлов осуществляют сборку генераторов и стартеров и их испытание в соответствии с техническими условиями. Перед испытанием генераторы рекомендуется обкатать на стенде в течение 3—5 мин при скорости вращения якоря 1500—2000 об/мин и нагрузке 10—14 А. Генераторы испытывают на стенде в режиме электродвигателя (генераторы постоянного тока), в генераторном режиме, а также на кратковременное повышение скорости вращения якоря. При испытании на режиме электродвигателя генератор питается от аккумуляторной батареи или от низковольтного агрегата постоянного тока.

Осуществляют проверку качества сборки и правильность электрических соединений. Якорь генератора должен бесшумно вращаться в установленном направлении. Вращение якоря в противоположную сторону указывает, что неправильно соединены обмотки возбуждения или щетки. Силу потребляемого тока измеряют после двух-, трехминутной работы генератора. Она должна соответствовать техническим условиям.

Превышение силы тока характеризует наличие следующих дефектов генератора: перекоса, заедания и задевания якоря за полюсные наконечники. Резкое увеличение силы потребляемого тока и числа оборотов якоря свидетельствует о плохом контакте или обрыве в цепи обмоток возбуждения.

При испытании на режиме генератора проверяют число оборотов якоря, при котором достигается номинальное напряжение генератора без нагрузки и с полной нагрузкой, а также работу генератора при кратковременном повышении скорости вращения якоря. Испытание проводят без аккумуляторных батарей при температуре генератора 15—25°С и нагрузке в соответствии с техническими условиями (10— 60 А для разных марок генератора). Генератор должен развивать номинальное напряжение 12,5 В (для генераторов переменного тока на зажимах выпрямителя) при работе без нагрузки и под нагрузкой. Скорость вращения якоря генератора должна плавно повышаться, и при достижении напряжения 12,5 В производят измерение числа оборотов.

Допускается слабое искрение под небольшой частью щеток в виде отдельных точек.

У генераторов переменного тока выборочно проверяют температуру нагрева корпуса статора и контактных колец. При этом генератор работает с полной нагрузкой, а вал ротора вращается со скоростью 2000 об/мин. Замеры производят при установившейся температуре, т. е. когда ее повышение в точках замера составляет не более 1°С за 15 мин. Температура корпуса не должна превышать более чем на 40°С, а температура контактных колец — на 60°С температуру окружающего воздуха.

Стартеры испытывают на безотказность работы механизма включения, скорость вращения якоря, бесшумность работы и на силу потребляемого тока при холостом ходе. Выборочно осуществляют испытание на величину крутящего момента, создаваемого при полном торможении. Испытание осуществляют на тех же стендах, на которых испытывают генераторы. Стартер должен работать бесшумно. Наличие стуков и ненормальных шумов устанавливают прослушиванием. Механизм включения должен работать безотказно. Его работу проверяют путем пробного включения.

При стендовом испытании на полное торможение определяют величину силы тока и крутящий момент, развиваемый стартером, которые должны соответствовать техническим условиям.

При испытании на холостом ходу стартер подключают к аккумуляторной батарее на 1 мин. При этом тахометром определяют число оборотов якоря, а амперметром — силу тока. Они должны соответствовать данным технических условий.

Большая сила тока и малые обороты якоря указывают на наличие перекосов, заеданий и неравномерного зазора между якорем и полюсными наконечниками. Малая сила тока и малые обороты являются результатом слабого прижима щеток или плохих контактов в электрических соединениях стартеров. Чрезмерно большая сила тока и малое число оборотов якоря появляются в результате короткого замыкания в электрической цели стартера или неправильной установки щеток.