Ремонт рамы автомобиля

Рама автомобиля является главной опорной структурой, к которой прикрепляются другие компоненты.

Рамная конструкция кузова применялась практически на всех автомобилях в мире до начала 1960‑х годов. Первые рамы изготавливались из дерева (чаще всего ясеня). В 1930‑х годах на смену деревянным пришли стальные рамы. С течением времени, практически все пассажирские автомобили изменили свою конструкцию на «несущий кузов» (см. статью “Конструкция несущего кузова автомобиля”). В наши дни рамный кузов применяется, в основном, для внедорожников, грузовиков и автобусов. Продольные балки рамы принимают на себя основные нагрузки. Поперечины обеспечивают сопротивление боковым нагрузкам и увеличивают торсионную жёсткость.

Содержание:

Рама с одним слоем металла используется на большинстве небольших и средних транспортных средствах. Некоторые рамы состоят из двух слоёв металла, имеют дополнительную балку внутри главной балки. Такой дизайн даёт повышенную прочность без потери гибкости. Такая конструкция может быть на больших грузовиках. Часто двойной металл используется только на отдельных секциях рамы. Различные производители имеют свои собственные концепции дизайна и разработки, благодаря которым достигают необходимых характеристик рамы.

Главные функции рамы на транспортном средстве:

Типы рам автомобилей

Типы рам в зависимости от конструкции:

Типичный материал, используемый для создания рамы автомобиля – углеродистая сталь или сплавы алюминия (чтобы достичь конструкции более лёгкого веса).

В случае с отдельной рамой, она сделана из структурных элементов, называемых балками. Это простые конструкции из стальных профилей разного сечения.

Рамы могут иметь закруглённые арки. Таким образом, вместо того, чтобы возвышаться над полуосями, рама с арками располагается ниже, примерно вровень с полуосями и огибает их.

Диагностика рамы

Как выпрямить раму?

Большая часть энергии во время аварии поглощается рамой.

В зависимости от природы аварий, могут возникнуть дефекты следующих видов:

Часто, при аварии, возникают несколько видов повреждений одновременно. Часть рамы может сдвинуться как в бок, так и одновременно вниз.

При незначительном повреждении раму можно выправить. Если повреждение слишком серьёзное, чтобы его можно было устранить, то вырезается повреждённый металл и приваривается новый, с учётом размеров расстояний между контрольными точками. Сварочные соединения усиливаются специальными накладками. Как правильно резать сваривать и усиливать раму мы рассмотрим в этой статье ниже.

Повреждённая рама может быть причиной наклона кузова на одну сторону, повышенного износа элементов подвески и покрышек. Два наиболее частых повреждения рамы – скручивание и сгибание вниз (иногда одновременно в бок). Отличие этих двух повреждений едва различимое, но важное с точки зрения ремонта. К сожалению, ремонт изгиба как скручивания или наоборот может вызвать дополнительные повреждения, которые будет сложно или невозможно устранить.

Скручивание рамы может произойти, если автомобиль с разгона попал в траншею. Один из главных симптомов скрученной рамы – автомобиль наклоняется вниз с одной из сторон. На фото ниже можно увидеть сильное скручивание рамы, глядя с задней части автомобиля. Одна сторона рамы смещается вниз, а другая вверх. При таком повреждении автомобиль может вести себя нестабильно, особенно на поворотах и на высокой скорости. Скручивание рамы обычно бывает только в её центральной секции. При этом повреждение может проявляться по всему кузову. После ремонта края рамы встанут на место, так как скрученная центральная секция их держала в неправильном расположении. Если не правильно диагностировать скручивание рамы и править её неправильно расположенные отдельные части, то можно только усугубить повреждение.

Другой вид деформации, когда одна из продольных балок смещена, то это влияет и на центральную секцию. Рама принимает форму параллелограмма. Такое повреждение может влиять на подвеску и, при движении, машина будет ехать под углом (передняя ось может не на одной линии с задней).

Измерение «геометрии» рамы должны выявить степень её повреждения. После понимания направления и степени смещения элементов рамы, рама закрепляется и применяется специальное вытягивающее оборудование для возвращения первоначальной формы. Используются гидравлика и цепи. Нужно избегать концентрированного воздействия в одно точку, подкладывая деревянные блоки, чтобы распределить усилие на большую площадь.

Рама имеет так называемую память. Металл стремиться возвратиться в первоначальное положение. Важно правильно «помочь» ему принять оригинальную форму и положение при помощи вытягивающих устройств. Неправильные действия при ремонте становятся причиной дополнительной деформации рамы и усложнения ремонта.

Главное правило при вытягивании в кузовном ремонте, которое относится и к раме – вытягивать в противоположном удару направлению и последовательности. Вытягивать деформацию нужно постепенно, с промежуточными измерениями расстояний между контрольными точками. Последовательность такая: вытягивать, удерживать в натянутом состоянии и продолжать вытягивание снова. Делайте перетяжку немного дальше оригинальных параметров, так как металл немного возвращается обратно после ослабления вытягивающего усилия.

Если рама не подвергалась термической обработки на заводе, то возможно нагреть поврежденный элемент для облегчения процесса выправления. При использовании нагрева металл должен остывать естественным путём.

Как правильно резать раму?

Треснула рама

Всегда старайтесь понять и определить причину возникшей трещины.

Частая причина трещин в раме, особенно грузовиков – усталость металла. Так происходит из-за циклических погрузок и разгрузок. Часто трещины возникают в нижней части балок, так как она часто находится под наибольшим напряжением.

Усталость является поведением материала, когда подвергаемый циклическим нагрузкам материал может дать трещину. Усталость – это когда Вы что-то сгибаете несколько раз, до момента, когда материал сломается. Каждый материал имеет предел эластичности.

Трещины могут быть отремонтированы сваркой, зачисткой до плоского состояния и последующей приваркой усиливающей пластины (см. ниже).

Не приваривайте заплату прямо на трещину, не заварив её по правилам.

Сварка рамы автомобиля

Сварка рамы из высокопрочной стали

Усиление рамы

После сварки шов на раме необходимо усилить.

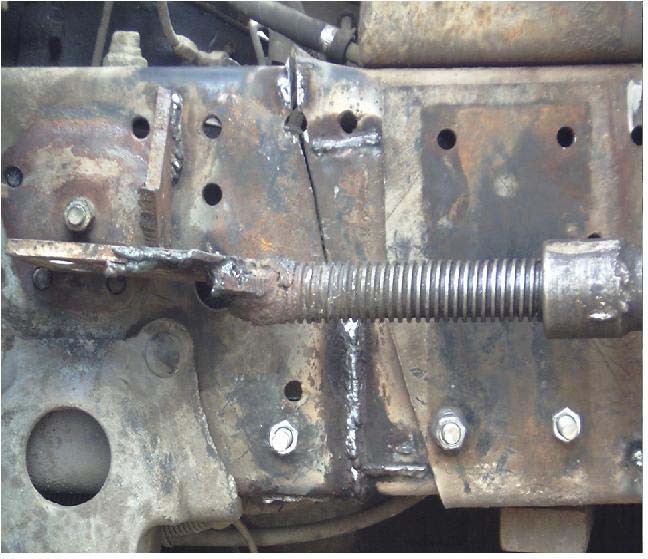

Есть два типа усилений – вставка профильного усилителя внутрь (или снаружи) или укрепляющая накладка. Каждый тип усилителя предлагает разную степень прочности. Выбор метода усиления должен осуществляться из того, что лучше подходит для конкретной рамы и расположения места ремонта.

Все усилители должны быть сделаны из одного и того же металла, той же толщины, что и рама. Если рама из высокопрочной стали, то и усилитель должен быть из высокопрочной стали.

Усиливающие накладки используются на рамах чаще всего. Они распределяют напряжение (от нагрузки) на большую площадь. Нет смысла использовать накладку из более толстого металла, так как она не будет гнуться так же, как остальная часть рамы, из-за чего может появиться трещина.

На усиливающих накладках и профильных усилителях не должно быть сторон, проходящих поперёк балок рамы. При приваривании усилителя швы должны проходить наискосок и вдоль балок рамы.

При изготовлении усиливающих накладок, лучше сделать их форму ближе к овальной или со скошенными закруглёнными углами. Такая форма позволит минимизировать появление зон концентрации напряжения в швах, из-за которых возникают трещины. Если усиливающая накладка будет иметь скошенные углы, то не нужно приваривать её боковые концы полностью, так как эти места наиболее подвержены к концентрации напряжения. Лучше продолжить шов в продольном направлении в сторону от конца присоединения примерно на 5 см до того, как остановить шов (см. фото). Это предотвратит появление трещин в этих местах. Чтобы под накладку в этот зазор не попадала вода, нужно его замазать шовным герметиком.

Просверливание отверстий в накладках позволяет получить дополнительную поверхность для сваривания. Можно просверлить одно большое отверстие посередине.

Хорошее правило для размера усиливающей накладки – длина = 2 высоты рамы.

Базовые типы профильных усилителей:

Каждый край профильного усилителя должен быть скошен на угол 45 градусов, чтобы распределить концентрированное напряжение.

Профильные усилители могут использоваться в полную длину или локально и могут устанавливаться внутри или снаружи балок рамы. Два главных недостатка таких усилителей – добавочный вес и дополнительное время для установки. Также может быть сложным поместить такие усилители внутри или поверх существующей балки ввиду производственных допусков, из-за поперечин или кронштейнов на раме.

Как сварить раму автомобиля

О сварке кузова автомобиля можно прочесть тут.

Общие сведения

Рамой в автомобиле называется силовой каркас, выступающий основанием для крепления всех

Выполнение ремонта и процесс сварки рамы грузовика

Очень часто, грузовые автомобили, например камаз, занимающиеся перевозкой больших грузов, могут выйти из строя прямо на трассе. Чтобы не допустить возникновения такой неприятной ситуации, следует постоянно контролировать в каком состоянии находится рама и производить своевременный ремонт этой детали.

Для того, чтобы в процессе сварки рамы грузового автомобиля, соединение получился прочным и надежным, нужно соблюдать ряд правил и требований.

Обязательно выжидайте некоторое время, пока место сварки не остынет

Как сварить раму автомобиля своими руками

Прежде чем приступать непосредственно к процессу сварки, следует хорошо подготовить деталь. Важно верно определить повреждения, для этого надо снять все кузовные элементы и осмотреть пораженный участок. Место, где заканчивается трещина, надо засверлить. Это поможет предотвратить развитие повреждения.

Совет! Используйте сверла с диаметром 5 мм.

Подобные сварочные работы выполняются полуавтоматом.

Подробнее о процессе сварки. Как уже отмечалось, процесс сварки осуществляется в несколько проходов.

При первом проходе горелки – проваривается корень. Проварка осуществляется электродами, в качестве которых выступает проволока с толщиной в 1,2 мм с индексом Св08. Сварочные работы выполняются под воздействием тока в 100 А. На втором и третьем проходе, показатель тока должен быть 110 А с той же сварочной проволокой, при этом валики должны быть как можно тоньше и перекрывать собой друг друга. На четвертом проходе, ток увеличивается до 120 А.

Важно, чтобы варка проводилась без прерывания дуги. Только так вы сможете получить максимально ровный и качественный шов.

Обработка шва после сварки

Все швы после окончания сварочных работ нужно правильно обработать. Металл нужно защитить от негативного воздействия окружающей среды. Участок соединения надо отмыть, затем обработать пескоструйкой, обезжирить, прогрунтовать и покрасить.

В завершении стоит отметить, что сварка рамы грузовика – процесс, требующий концентрации и внимательности. Для того, чтобы шов получился максимально прочным и качественным, сварщик должен иметь некоторый опыт работы. Поскольку рама – это важная деталь, от которой зависит безопасность управления автомобилем. Не забывайте о безопасности и выполняя сварку, обязательно наденьте специальную защитную одежду. Если соблюдать все правила и требования, то в итоге вы получите максимально качественное соединение.

Сварка рамы в Москве

Чтобы начать, уточните пожелания к мастеру

579 мастеров по автосварке

451 клиент нашел мастера по автосварке

за последние 12 месяцев

89% положительных отзывов

19 отзывов оставили клиенты за последние 12 месяцев. Из них 17 — положительные

Примеры работ мастеров по автосварке

Автосварка — отзывы

Александр оставил отзыв

Артур оставил отзыв

Ремонт царапин, Покраска бампера, Замена кузова, Рихтовка бампера, Рихтовка багажника

Артем оставил отзыв

Замена капота, Замена кузова, Рихтовка крыла

Олег оставил отзыв

Вячеслав оставил отзыв

Рихтовка крыла, Рихтовка капота, Удаление вмятин без покраски

Петр оставил отзыв

Покраска кузова, Замена порогов автомобиля, Замена кузова

Сергей оставил отзыв

Рихтовка двери, Удаление вмятин без покраски

Роман Александрович оставил отзыв

Ремонт царапин, Покраска дверей авто, Покраска багажника, Покраска крыла авто, Покраска бампера, Полировка крыла, Полировка бампера, Полировка двери, Рихтовка бампера, Рихтовка двери, Рихтовка крыла

Как заварить раму грузового автомобиля

Грузовой автомобиль делается крепче, чем легковой, так как ему часто приходится преодолевать длинные расстояния с большими грузами. Но надежность грузового транспорта только создается во время его сборки, а вот поддерживать ее должен уже сам водитель авто. Так, грузовым автомобилям нужны частые проверки, особенно тех частей, от которых зависит безопасность водителя. Рама должна проверяться всегда, так как не стоит упускать даже незначительные дефекты. О том, как проводится сварка рамы грузового автомобиля, подробно объясняется далее.

В каких случаях необходим ремонт рамы

Все основные детали, а также узлы автомобиля крепятся к одному большому каркасу, который называется автомобильной рамой. Здесь даже малейший скол или трещина на ней могут впоследствии привести к необратимым повреждениям не только самого каркаса, но и всего автомобиля.

По этой причине ремонт рамы должен быть своевременным, пока повреждение небольшое не может нанести большого вреда. Чем больше поломка, тем меньше эффективность варки.

Важно следить за состоянием рамы автомобиля, иначе это может привести к фатальным последствиям.

Подготовка рамы к сварке

При подготовке к ремонту рамы грузовых автомобилей нужно сделать следующие приготовления:

Дополнительным шагом перед ремонтом грузовых рам обрабатываются обе кромки каркаса, чтобы у них был симметричный скос. Здесь используется болгарка или плазменный резак.

Сварка рамы автомобиля

После завершения подготовки, а также подбора оборудования, переходят к основному процессу. Так, сварка рамы грузового автомобиля имеет такую технологию:

В процессе варки важно не допускать перегрева металла, так как из-за слишком высоких температур ремонт может получиться недостаточно надежным.

Таким методом можно заварить раму на грузовике, газели и любом другом виде грузового транспорта.

Обработка швов после сварки

После того как каркас грузовика или полуприцепа удалось сварить, рано возвращать транспорт к работе. Место сварки еще нужно правильно защитить:

Теперь грузовой транспорт полностью готов к выходу в рейс.

Со стороны процесс сварки каркаса может показаться простым, на самом деле его выполнение потребует определенных навыков, сноровки, а также предельной внимательности. Поэтому самостоятельно заварить раму камаза нужно только в том случае, если есть полная уверенность в своих силах и навыках. Чаще лучше доверить эту задачу профессионалу, который сделает сварку наиболее надежной. Но знать, как происходит сам процесс, все равно полезно.

Ремонт сваркой кузовных деталей, рам и кабин

Кузова современных легковых автомобилей представляют собой сложную пространственную систему, рассчитанную на статические нагрузки, динамическую прочность и жесткость. Являясь несущим, кузов воспринимает нагрузки через тонкостенные элементы силового каркаса, а также внутренние и наружные панели. В нормальных условиях эксплуатации такие кузова надежно служат по 10…12 лет и более. Однако при дорожно-транспортных происшествиях и при езде на повышенных скоростях по выбитым дорогам в кузове возникает остаточная деформация или разрывы элементов. Такие дефекты кузовов подлежат восстановлению, в том числе методами сварки.

В зависимости от степени деформации кузова устанавливается следующая классификация перекосов.

Кроме того, к дефектам кузовов, кабин и рам автомобилей и тракторов относятся такие повреждения:

Анализируя параметры классификации дефектов кузова, можно сделать вывод: восстановить геометрию кузова и его проемов, устранить перекосы возможно только с помощью специального оборудования, при этом используя в ремонтных операциях методы гидравлической и ручной правки, а также сварочные работы с последующим контролем всех геометрических параметров кузова.

В зависимости от степени повреждения или коррозионного разрушения кузовной детали предусматриваются следующие виды ремонта при снятых узлах и деталях, препятствующих проведению рихтовочных, сварочных и окрасочных работ:

Из всей гаммы ремонтных работ при восстановлении кузова автомобиля около 30 % занимают работы, связанные со сваркой, – заварка трещин, вварка заплат, приварка элементов и т. д.

При ремонте кузовов и рам автомобилей применяются в основном четыре способа сварки:

Наиболее подходящим способом сварки для проведения кузовного ремонта является полуавтоматическая сварка плавящимся электродом в среде углекислого газа.

Механизированная сварка при ремонте кузова

Преимущество ее состоит в том, что сварщик, работая, может лучше наблюдать за ходом процесса и горением дуги. Достоинствами этой сварки также являются хорошее использование тепла сварочной дуги, вследствие чего обеспечивается высокая производительность; возможность вести ее во всех пространственных положениях; ремонтировать малые толщины; осуществлять на весу и без подкладки.

При ремонте кузова применяют проволоку марок Св-08ГС, Св08Г2С, Св-12ГС и другие диаметром 0,8 и 1 мм. Более высокими сварочными свойствами обладает проволока Св-08Г2С, позволяющая получать плотные швы без пористости, поскольку в ее составе присутствует достаточно большое количество раскислителей – марганца и кремния.

Для сварки используется сжиженный углекислый газ (пищевая углекислота), поставляемый в баллонах черного цвета с желтой надписью под невысоким (5…6 МПа) давлением. В стандартный баллон вместимостью 40 л заливается 25 кг углекислоты, из которой образуется 12,725 м3 газа. Этого количества газа хватает на 12…15 часов непрерывной работы.

В качестве оборудования при сварке кузовов, кабин и оперения применяют полуавтоматы MIG 305C/S; ПДГ-270; ПДГ-3020;

ПДГ-525 А-547У, А-825 и другие (рис. 1), рассчитанные на подачу электродной проволоки диаметром 0,8…1,2 мм. Эти полуавтоматы комплектуются малыми и большими горелками, предназначенными для сварки токами соответственно 150 и 300 А.

Рис. 1. Сварочные полуавтоматы, применяемые для ремонта кузовов и кабин автотранспорта и тракторов сваркой в среде защитных газов: 1 – MIG 305C/S; 2 – ПДГ-270; 3 – ПДГ-3020; 4 – ПДГ-525

Из всех полуавтоматов самый малогабаритный и легкий подающий механизм имеет полуавтомат А-547У, который позволяет подвешивать его на плечо сварщика, но лучше все-таки его закреплять вместе с катушкой проволоки на тележке, удобной для перемещения. Пульт управления полуавтоматом монтируется на передней стенке источника питания, в качестве которого обычно используют выпрямитель ВС-300 (рис. 2).

Рис. 2. Полуавтомат сварочный А-547У в комплекте с выпрямителем ВС-300Б

Прежде чем приступить к сварке в среде углекислого газа, необходимо позаботиться о подготовке проволоки, деталей, а на образцах проверить правильность выбранного режима. Применяемая для сварки электродная проволока должна быть очищена от ржавчины, так как

ее наличие нарушает процесс. С завода-изготовителя проволока поступает на предприятие-потребитель обычно чистой. Поэтому, чтобы избежать лишних операций по ее очистке, следует сразу же эту проволоку положить на хранение в сухое проветриваемое помещение. А тонкий слой смазки, имеющейся на проволоке, можно снимать перед сваркой при помощи нескольких резиновых колец, через которые пропускают проволоку, прежде чем направить ее в подающий механизм.

Чтобы избежать нарушения процесса сварки, выходящий конец электродной проволоки должен иметь плотный контакт с токоподводящим наконечником, диаметр отверстия которого может быть лишь на 0,2…0,3 мм больше диаметра проволоки.

Если подлежащие ремонту кузов, кабина или оперение поступают на сварку вскоре после снятия с них краски и мойки, то практически дополнительная подготовка не требуется, кроме как рихтовка соответствующих поверхностей и хорошая подгонка мест сварки. Если же они имеют ржавчину или другие загрязнения, то их следует зачистить стальной щеткой. Основными параметрами режима сварки являются сила сварочного тока, напряжение дуги, скорость подачи и вылета электродной проволоки. Силу сварочного тока устанавливают в зависимости от диаметра применяемой проволоки и толщины свариваемого металла.

Механизированную сварку кузовных деталей толщиной 1…1,5 мм ведут на следующих режимах: сила тока – 100…120 А, напряжение – 18…20 В, расход газа – 6…9 л/мин, вылет электрода – 9…13 мм.

Уменьшение или повышение напряжения приводит к чрезмерному укорочению или удлинению дуги и нарушает процесс сварки. Величина напряжения имеет особенно важное значение при сварке тонкого металла. Скорость подачи проволоки подбирают практически так, чтобы дуга горела устойчиво при данном токе и напряжении.

Расход углекислого газа должен обеспечивать надежную защиту сварочной ванны от окружающего воздуха. В зависимости от этого условия определяется и наиболее целесообразное положение мундштука относительно поверхности сварочной ванны. Расстояние между мундштуком и поверхностью детали при напряжении 18…20 В сохранять в пределах 8…13 мм, а угол наклона электрода к вертикали – 15…20°.

Перемещение электрода должно быть равномерным на протяжении всей сварки и без поперечных колебаний. Лучше вести ее «углом вперед», это уменьшает глубину проплавления основного металла и увеличивает ширину валика. При сварке стыковых соединений из тонкого металла лучше, если между деталями зазора вообще не будет, во всяком случае, он должен быть минимальным, не более 0,5 мм. При невозможности обеспечить это условие необходимо во избежание прожогов подкладывать под свариваемые детали шину (подкладку) из меди.

С течением времени даже при хорошо отлаженном режиме сварка может разладиться: начинается разбрызгивание металла, менее устойчиво горит дуга, заедает проволока. Эти неполадки происходят из-за чрезмерной выработки отверстия мундштука, засорения спирали шланга металлическими частицами. Чтобы предупредить это, необходимо периодически, один раз в месяц, извлекать спираль из шланга и промывать ее в керосине.

Пример выполнения сварочных работ на кузове автомобиля приведен на рис. 3.

Рис. 3. Заваренный участок переднего лонжерона кузова автомобиля механизированной сваркой в среде углекислого газа

При газовой сварке кислородно-ацетиленовым пламенем панелей кузовов и крыльев автомобилей применяются инжекторные горелки типа ГС-53 с наконечниками № 1 и 2. Диаметр присадочной проволоки (d) при толщине свариваемого металла (S) менее 10 мм принимают по эмпирической формуле

Угол наклона горелки к свариваемой поверхности также зависит от толщины металла. При увеличении толщины металла нужна большая концентрация тепла и, соответственно, больший угол наклона горелки относительно ремонтируемой поверхности.

Технология заварки трещин зависит от их длины. Участок, где обнаружена трещина, при необходимости предварительно выправляют ударным и опорным инструментом, зачищают до металлического блеска и с помощью мело-керосиновой пробы устанавливают границы протяженности трещины. Окончания трещины следует засверлить сверлом диаметром 3…5 мм.

При коротких трещинах, выходящих на кромку детали, сварку ведут в направлении к кромке и усиливают приваркой к кромке шва (с обратной стороны детали) полоски стали толщиной 3…4 мм и шириной 10…12 мм.

Если трещина расположена между двумя заклепочными отверстиями или от заклепочного отверстия выходит на кромку, заклепки следует удалить, заварить трещину, после чего разделать отверстия и снова заклепать.

Дуговая сварка электрозаклепками

При сварке электрозаклепками в большинстве случаев применяетсядуговойпроцессбезперемещениядугиибезподачиэлектродной проволоки в зону дуги. Сварка электрозаклепками осуществляется с помощью переносных или стационарных электрозаклепочников. Как правило, электрозаклепками соединяют свариваемые детали внахлестку. Сущность процесса состоит в следующем.

Электродная проволока или стержень из электродной проволоки диаметром 3…6 мм укрепляется в специальном держателе-электрозаклепочнике с контактным наконечником и закорачивается на изделии в месте постановки заклепки. Затем вся зона вокруг электрода засыпается сварочным флюсом или защищается подаваемым в зону контакта углекислым газом. Напряжение от источника питания постоянного или переменного тока подводится к свариваемой детали и к электроду через токоподводящий наконечник заклепочника. Возбуждается дуга, которая оплавляет конец электрода и проплавляет поверхность изделия. Дуга горит, оплавляя электрод, и таким образом удлиняется до тех пор, пока не наступит ее естественный обрыв. Полученный расплавленный электродный металл вместе с металлом изделия образуют при кристаллизации заклепку. Соединение электрозаклепками получается достаточно прочное, выглядит внешне аккуратнее, чем крепление саморезами или болтами.

Рама автомобиля

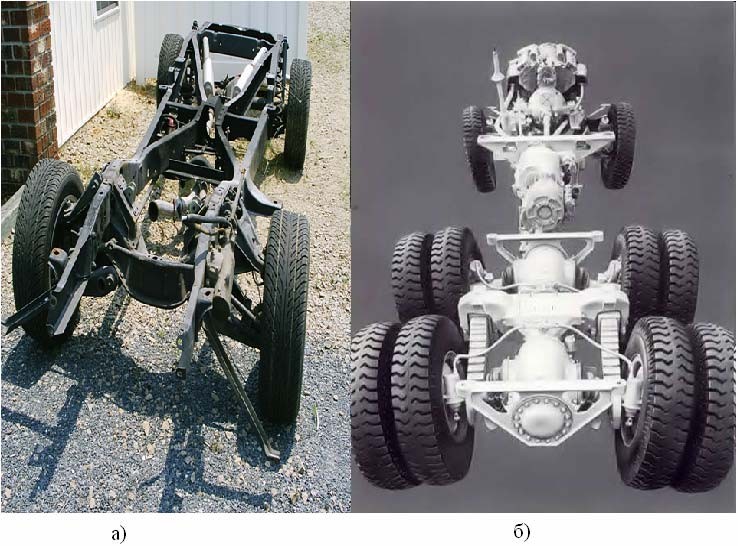

Рама предназначена для крепления кузова и всех механизмов автомобиля. Рама воспринимает вертикальные нагрузки от веса автомобиля, толкающие и скручивающие усилия, возникающие при движении, а также находится под воздействием динамических нагрузок (толчков и ударов) при переезде дорожных неровностей. Раму имеют все грузовые автомобили, легковые автомобили высшего класса и некоторые автобусы. На современных автомобилях применяются рамы двух типов – лонжеронные и хребтовые (рис. 4). Первые имеют наибольшее распространение.

Рама автомобиля штампованная, клепаная, состоит из двух лонжеронов швеллерного сечения, переменных по длине, соединенных поперечинами. В передней части рама снабжена передним буфером с двумя буксирными вилками. На задней поперечине рамы грузовых автомобилей установлено тягово-сцепное устройство с резиновыми упругими элементами, обеспечивающими двухстороннюю амортизацию. Автомобили различных моделей и комплектаций имеют рамы, различающиеся длиной в зависимости от базы; количеством и конструкцией поперечин; усилительными накладками и их конструкцией; кронштейнами и их положением.

Рама может иметь следующие дефекты: погнутость продольных балок и поперечин, повреждение кронштейнов, ослабление посадки заклепок в отверстиях, износ отверстий заклепок, трещины, проходящие через заклепочные отверстия и в сплошном металле.

Плотность заклепочных соединений проверяется обстукиванием головок заклепок молотком. Если заклепки утратили прессовые посадки, они свободно перемещаются в отверстиях.

Рис. 4. Типы рам автомобилей: а – лонжеронная; б – хребтовая

Погнутость продольных балок определяется по кривизне верхней полки. Она должна быть не более 2 мм на длине 1000 м и 5 мм на всей длине балки. Погнутость балок и поперечин устраняется правкой без нагрева на прессе с помощью специального приспособления.

Трещины в продольных балках и поперечинах по концам засверливаются сверлом диаметром 5 мм, разделываются и завариваются. Заварка трещин может производиться ручной дуговой сваркой электродами МР-3 или УОНИ 13/55 диаметром до 4 мм на постоянном токе силой до 200 А. Сварной шов и поверхность на расстоянии 3…4 мм по обе стороны от него для увеличения предела выносливости соединения упрочняются наклепом (рис. 5). Заварка трещин может осуществляться и с помощью газокислородной сварки с подачей присадочной проволоки.

Рис. 5. Внешний вид трещины рамы и заваренного ее участка

Заклепки, потерявшие прессовую посадку, срубаются или высверливаются и вместо них устанавливаются новые. Новые заклепки расклепываются с предварительным подогревом или без него. Машинная клепка производится без подогрева гидравлическими клепальными установками МАЗ 62/350. Производительность такой клепки достаточно высокая.