Покраска авто: советы специалиста

Причиной для покраски машины может быть ДТП, появление очагов коррозии, или просто желание освежить внешний вид кузова. В любом случае придется раскошелиться на приличную сумму, и будет обидно, если краска продержится недолго и все усилия и финансы будут потрачены зря

Прежде чем отдать автомобиль в специализированную мастерскую, автовладельцу не помешает лишний раз изучить, из чего, собственно, складывается качественная покраска. Вообще, покраска разделяется на полную, частичную (элементами) и локальную (переходами). И как правило, для каждого способа покраски подбираются соответствующие материалы и технологии.

МАТЕРИАЛЫ

Все используемые в авторемонте лакокрасочные материалы принято делить на основные (краски, эмали, грунты и шпатлевки) и вспомогательные (растворители, разбавители, смывки, составы для подготовки к окрашиванию).

Если говорить об основных материалах, то прежде всего следует упомянуть о шпатлевках. Нанесение шпатлевки необходимо в том случае, если на обрабатываемой поверхности имеются неровности. Считается, что шпатлевка — единственный продукт, который предназначен для восстановления формы поврежденной детали автомобильного кузова или кабины, хотя совсем недавно, когда количество шпатлевок еще не достигало должного уровня, для этой же цели использовали легкоплавкие припои. Из-за очень низкой технологичности сейчас этот материал уже почти никем не используется. На смену ему пришли полиэфирные шпатлевки, которые входят во все используемые автомалярами многочисленные системы ремонтных материалов. Эти двухкомпонентные продукты состоят из шпатлевочной массы — смолы на основе ненасыщенных полиэфиров с различными наполнителями и добавками.

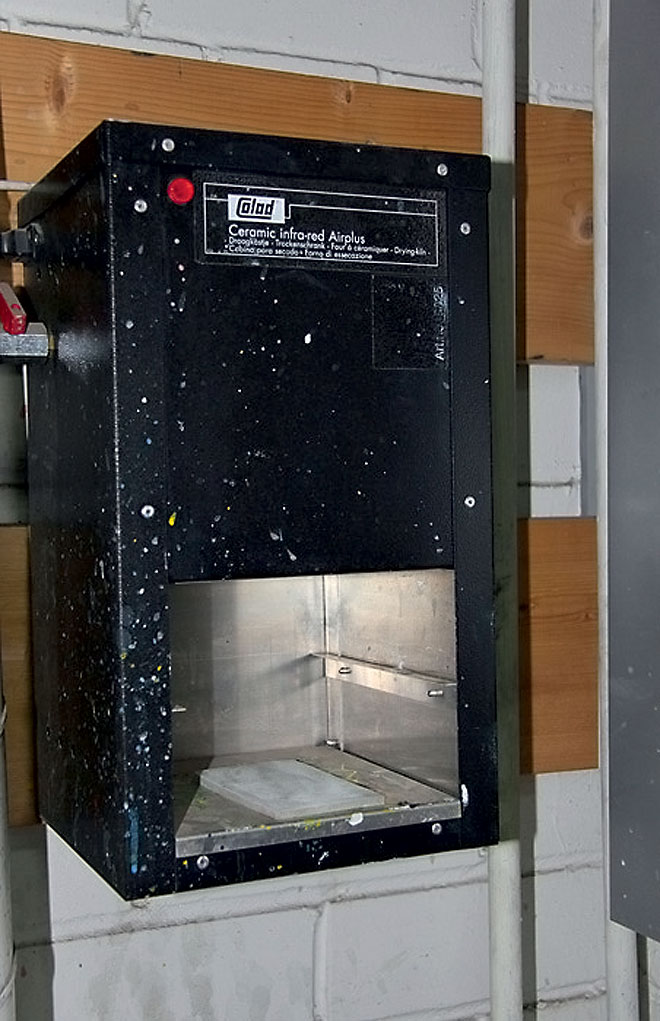

В таком шкафу сушат образцы тестового напыления

В ассортименте фирм, специализирующихся на производстве вспомогательных материалов, можно обнаружить добрую дюжину шпатлевок, обладающих различными свойствами, но при ремонте автомобилей наиболее часто используются только 3-4 из них. К примеру, шпатлевки, усиленные стекловолокном, могут использоваться для выравнивания глубоких вмятин (позволяют за один проход получить слой большой толщины), а универсальные шпатлевки находят применение как в качестве наполняющего, так и в качестве доводочного материала. Широкое применение в кузовном ремонте также находят напыляемые шпатлевки. Они наносятся краскопультом толстыми слоями и поэтому позволяют эффективно обрабатывать поверхности большой площади. Высокое содержание сухого остатка придает этим продуктам особые наполняющие свойства, а также гарантирует быстрое высыхание и отсутствие пор.

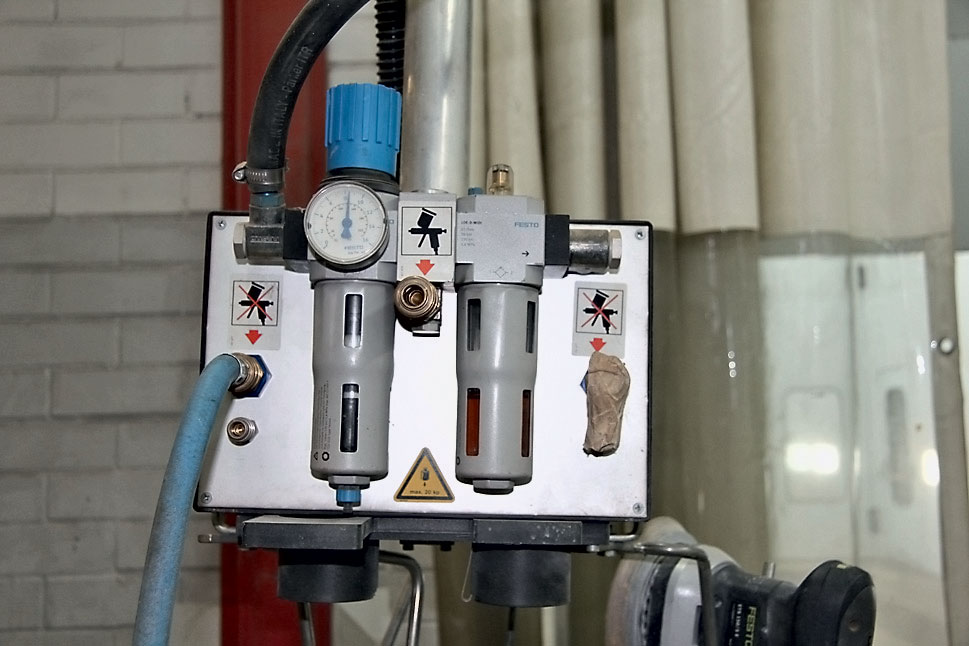

Воздух, предназначенный для краскопульта, проходит дополнительную фильтрацию

Независимо от типа используемой шпатлевки выровненные поверхности перед покраской обязательно подвергаются грунтованию. При выборе грунта надо обязательно учитывать цвет краски. Например, при использовании черного цвета грунт должен быть темным, а при покраске в серебристый — светлым. В некоторых фирменных окрасочных системах существуют специальные грунтовки для окраски зоны между отремонтированным участком и новым покрытием методом «перехода». Данная техника обеспечивает соответствующую ориентацию эффективных пигментов.

Теперь об эмалях. Подобранная для покраски эмаль должна не только удовлетворять требованиям декоративного характера (цвет, блеск), но и обладать определенными физико-механическими свойствами (твердость, эластичность, прочность), которые определяются химическим составом продукта. По химическому составу все современные автомобильные эмали можно разделить на три группы: алкидные, меламино-алкидные (МЛ), акриловые.

Алкидными принято называть лакокрасочные материалы, выполненные на основе кислот и многоатомных спиртов. Алкидные эмали (которые также называют эмалями на искусственных смолах) появились в 1950-х годах. Их основная особенность — это полимеризация при комнатной температуре под воздействием кислорода, содержащегося в воздухе. Считается, что благодаря большей, чем у нитроэмалей, толщине слоя этот материал обладает лучшей укрывающей способностью и сильнее противостоит нашим непогодам и морозам. Для производства алкидных лакокрасочных материалов может использоваться глифталевая или пентафталевая смолы, которые обозначаются на маркировке как ГФ и ПФ соответственно. Последние до сих пор широко применяются для окраски грузовиков и общественного транспорта. Они дают покрытие более низкого качества, чем нитроцеллюлозные эмали, но сохнут при высокой температуре в камере (120–135 градусов) всего за несколько минут и при этом требуют нанесения лишь двух слоев — «проявительного» и основного, что позволило значительно упростить технологию и ускорить производственный процесс. В числе основных преимуществ алкидных эмалей простота применения, невысокая стоимость и, что наиболее важно, — стойкость к химическим и физическим воздействиям. Среди недостатков — длительность процесса высыхания. Впрочем, этот параметр можно улучшить при помощи отвердителя, при условии, что он одинаковой марки с эмалью. Из алкидных эмалей сегодня хорошо известны Sadolin (Филяндия) и Mobihel (Словения).

Покрасочная камера обеспечивает не только требуемые параметры температуры и воздухообмена, но и соответствие экологическим нормам

Относящиеся ко второй группе меламино-алкидные эмали не требуют для полимеризации ни атмосферного воздуха, ни дополнительного вещества — отвердителя, покрытие и так получается достаточно надежным, твердым и в то же время эластичным. Пленки на основе эмалей МЛ по атмосферостойкости превосходят глифталевые и пентафталевые, имеют хороший глянец без полирования, высокую твердость и эластичность. Единственный недостаток автомобильных эмалей МЛ в том, что застывают они при температуре более 100 градусов, а значит, их применение невозможно вне специальных окрасочных камер. Эти эмали представлены разработанными ярославским заводом «Русские краски» продуктами МЛ-1110 и МЛ-111, высыхающими при 130 градусах за 30 минут.

Что касается представителей третьей группы — акриловых эмалей, то их появление открыло новую эру в авторемонтном бизнесе. Акриловые эмали — это воднодисперсионные краски на основе полиакрилатов (преимущественно полимеров метил-, этил- и бутилакрилатов), а также их сополимеров в качестве пленкообразователей. Их достоинствами, по сравнению с алкидными эмалями, являются более высокий сухой остаток (малое содержание вредных летучих веществ) и в результате этого меньший расход эмали для получения покрытия нужной толщины. Акриловые краски обычно наносятся в две стадии, когда цвет покрытию придает так называемый базовый слой, а остальные функции эмалевой пленки выполняет слой прозрачного лака, наносимого на базу. Кстати, по содержанию сухого вещества лаки делятся на два класса — MS (Medium Solid) и HS (Hight Solid). Первая группа со средним содержанием сухого вещества — это классические материалы, в составе которых много летучих органических соединений. Они наносятся в два слоя с обязательной межслойной выдержкой. Вторая группа — продукты с высоким сухим остатком (количество вредных летучих веществ не превышает 400 г/л). Эти материалы допускают нанесение в полтора слоя с минимальной межслойной выдержкой. Лаки класса НS не только более безопасны для окружающей среды, но и удобны в применении, благодаря чему находят все большее распространение в автомастерских и СТО.

Пара инфракрасных софитов с коротковолновыми лампами могут прогревать поверхность площадью 2,8 м 2

Основными производителями акриловых автоэмалей являются голландская Akzo Nobel (бренд Sikkens), американская DuPont (Cromax), немецкая BASF. Отечественные акриловые эмали представлены маркой Vika (например, эмаль АК-1301). Они обладают высокими физико-механическими и декоративными свойствами, повышенной износостойкостью, а главное — пониженной температурой сушки (при 80 градусах — 30 мин, при 20 градусах — 24 ч). Поверхности, покрытые этими эмалями, отличаются особым блеском, стойкостью к любым атмосферным воздействиям, а также масло- и бензостойкостью, благодаря чему надолго сохраняется внешний вид покрытия. Если сравнивать по температуре сушки акриловую эмаль с привычной нам меламиноалкидной, то преимущества будут на стороне акриловой.

ТЕХНОЛОГИИ

Спору нет, на качество покраски автомобиля влияет не только выбранная автоэмаль, но и используемое окрасочно-сушильное оборудование. Каков перечень этого оборудования? Чтобы разобраться, рассмотрим технологическую цепочку начиная с процесса нанесения грунта и заканчивая окончательной сушкой. Для нанесения грунта и эмали на обрабатываемые поверхности применяют воздушно-капельное, безвоздушное и электростатическое распыление (основано на физическом явлении переноса заряженных частиц в электрическом поле). Два последних не представляют для нас практический интерес, поскольку используются в основном в промышленных масштабах, а вот на пневматическом распылении стоит остановиться подробнее. Согласитесь, что краскопульт — это один из основных инструментов, применяемых при ремонтной окраске автомобилей. Для получения высококачественных покрытий необходимо правильно выбрать нужную модель распылителя и режим его работы.

Нанесение шпатлевки необходимо в том случае, если на обрабатываемой поверхности имеются неровности

Вторая разновидность ручных краскопультов — система HVLP (High Volume Low Pressure) была разработана в 1980-х годах в угоду защите окружающей среды. Изюминка конструкции — специальное строение воздушных каналов пистолета, благодаря которому распыление краски происходит при низком давлении на выходе (примерно 0,7 атм) и достаточно высоком давлении на входе (2,5–3,0 атм). За счет новой конструкции распылителя удалось добиться повышенных показателей переноса материала (свыше 70%), что дает право считать систему HVLP не только экономичной, но и экологичной. Обратная сторона медали — высокое потребление сжатого воздуха (от 360 л/мин), что необходимо учитывать при выборе компрессора. Поскольку наносить материал таким краскопультом следует достаточно близко от окрашиваемой поверхности, примерно 12–15 см, от маляра требуется высокий профессионализм.

Смесительная установка является обязательным атрибутом современной лаборатории по подбору автоэмалей

Наконец, третья рассматриваемая нами система обозначается аббревиатурой LVLP (Low Volume Low Pressure). Эта достаточно свежая разработка является компромиссом между НVLP и НP. Конструкторы постарались убрать недостатки, присущие вышеуказанным системам распыления. Имея на выходе давление 0,7–1,2 атм, а на входе порядка 2 атм, получаем перенос краски от 65% при относительно небольшом расходе воздуха. Увеличение расстояния от пистолета до поверхности при нанесении краски-лака до 25 см позволяет проще окрашивать труднодоступные места.

Лампа колориста используется в качестве универсального источника света для работ, связанных с подбором красок

Как видно из приведенной выше информации, наиболее подходящими под требования гаражного ремонта являются распылители с системой передачи материала LVLP, но вместе с тем есть еще немало нюансов, влияющих на выбор. Это и производитель, и стоимость, и, конечно, компрессор, с которым будет работать конкретный краскопульт.

Отдельный и очень важный вопрос касается подготовки помещения, в котором будет производиться окраска. Обычный ремонтный бокс, где достаточно много пыли и грязи, в данном случае вряд ли приемлем, ведь проблем с шероховатостью свежеокрашенной поверхности при этом не избежать. Идеальным вариантом является использование специальной окрасочной камеры с принудительным боковым или нижним отводом воздуха (циркуляция воздушных потоков построена таким образом, что позволяет избежать возможной турбулентности) и специальным освещением. Такое оборудование чаще всего используется в паре с сушильной камерой.

В зависимости от способа передачи теплоты к окрашенной детали сушильные камеры бывают трех видов: конвективные, радиационные и комбинированные. Принцип действия конвективной камеры основан на теплопередаче путем конвекции. Нагрев воздуха осуществляется при помощи калорифера с использованием в качестве теплоносителя воды или пара. Циркуляция воздуха выполняется посредством вентиляторов. Минусом такой сушки является разная степень высыхания краски: верхний слой сохнет быстрее, чем внутренние. В свою очередь терморадиационная камера представляет собой сушку инфракрасными лучами, исходящими от ламповых, панельных или трубчатых излучателей. Процесс сушки в терморадиационной камере протекает в несколько раз быстрее, при этом нагрев окрашенных поверхностей более равномерный, поскольку инфракрасное излучение проникает внутрь покрытия.

Пневматический краскопульт — один из основных инструментов для ремонтной покраски автомобилей

Для сушки отдельных подкрашенных мест при необходимости быстрого исправления дефекта на небольших поверхностях используют передвижные щиты с ламповыми излучателями. Типичный передвижной щит с ламповыми излучателями имеет шесть ламп с рефлекторами общей мощностью 3 кВт. Лампы размещены на панелях в кожухе на общей раме. Шарнирное крепление позволяет устанавливать рамку под любым углом к нагреваемой поверхности. Кроме того, панели с лампами могут перемещаться как по горизонтали, так и по вертикали, а также поворачиваться на угол 15 градусов, что позволяет производить сушку окрашенных изделий различной формы.

Напоследок следует напомнить о том, что идеальная покраска кузова автомобиля достигается только при четком соблюдении технологии. И о том, что набор маляра должен состоять из материалов одной фирмы, чтобы избежать отторжения «неродных» компонентов.

ИЗ БАЛЛОНЧИКА

Ремонтная окраска автомобилей

Мы продвинулись вплотную к процессу окраски автомобиля. Для начала следует ознакомимся с существующими на сегодняшний день видами автомобильных красок и их свойствами.

Виды автомобильных ЛКМ

Благодаря уникальному сочетанию эксплуатационных свойств двухупаковочные полиуретаны занимают лидирующее положение и в сфере ремонтной окраски автомобилей. По объемам потребления полиуретановые ЛКМ превосходят все остальные авторемонтные системы. Такое положение объясняется высокой скоростью отверждения этих материалов при обычной температуре, устойчивостью к бензину и горючесмазочным материалам, хорошей механической прочностью и отменным глянцем.

При ремонте автомобильных кузовов приходится использовать многослойные покрытия, состоящие из адгезионной грунтовки, шпатлевки, базисного и отделочного ЛКМ. При этом в силу специфики ремонтных работ очень серьезное внимание приходится уделять экологическим и технологическим свойствам материала. Проблема состоит в том, что в США, Германии и других промышленно развитых странах существует нормативное регулирование эмиссии, согласно которому содержание летучих органических растворителей в авторемонтных ЛКМ строго ограничивается.

В качестве примера приведем нормативы, обязательные для производителей и потребителей авторемонтных ЛКМ в США:

Кроме экологических нормативов, автомобильные лакокрасочные материалы должны соответствовать требованиям потребителей в отношении режима сушки, т. к. высокие температуры отверждения опасны для неметаллических элементов ремонтируемого кузова.

В качестве первого слоя при ремонте кузова используют адгезионную грунтовку, предназначенную для улучшения сцепления металла с последующими слоями покрытия и для защиты металла от коррозии. Грунтовка формируется из алкидных материалов холодной сушки.

Среди отечественных материалов такого типа хорошо известна глифталевая грунтовка ГФ-021, отверждающаяся за 24 часа. Поверх грунтовки или непосредственно на металлическую поверхность наносят слой двухупаковочной полиэфирной или эпоксиамидной грунт-шпатлевки.

Наиболее популярны полиэфирные шпатлевки, выпускаемые различными зарубежными фирмами в комплекте «полуфабрикат» + «инициатор полимеризации перекисного типа». Эти грунт-шпатлевки имеют жизнеспособность в пределах от 3,5 до 6 часов и высыхают при комнатной температуре в среднем за 30 мин. Поскольку отечественными предприятиями такие шпатлевки не изготавливаются, специалисты рекомендуют использовать импортные двухупаковочные полиэфирные шпатлевки Mobihel или Colomix производства Словении.

Альтернативой полиэфирным шпатлевкам на основе растворителей могут служить водоразбавляемые эпоксидные аналоги, отличающиеся низкотемпературным отверждением, хорошей шлифуемостью и превосходной совместимостью с другими видами ЛКМ.

Эпоксидные шпатлевки представляют собой двухупаковочные системы с жизнеспособностью 5 часов. Они состоят из эпоксидной дисперсии и аминоуретанового отвердителя с добавками. После смешения компонентов шпатлевку наносят двумя слоями толщиной по 40 мкм каждый с промежутком 20 мин., подсушивают в течение 30 мин. и отверждают за 60 мин. при температуре 60 °С.

При выборе верхнего отделочного ЛКМ при ремонте автомобилей приходится руководствоваться качеством и типом первоначального покрытия, а также приемлемостью температурного режима отверждения. За рубежом обычно применяют двухслойное покрытие, состоящее из базисной (как правило, водоразбавлямой) композиции и верхнего покрывного лака.

Ассортимент ЛКМ для базисных слоев достаточно широк и насчитывает не менее 20 тыс. различных оттенков. Для изготовления этих материалов применяют три основных компонента: пигментную пасту, водную дисперсию смолы с добавками и корректирующую основу с реологическими добавками. Все три компонента после смешения образуют стабильную дисперсию. В качестве пленкообразователей в таких ЛКМ используют полимеры с очень хорошей способностью к измельчению и смачиванию пигментов. В то же время они должны иметь хороший розлив и легко сшиваться в мягких условиях. Всем этим условиям соответствуют полиуретаны. Например, германская фирма BASF изготавливает полиуретановые дисперсии марки Glasurit-90-Line для авторемонтных базисных покрытий, наносимых методом распыления, в т. ч. с помощью высокообъемного распылителя низкого давления.

Процесс окраски деталей кузова

Первый этап — нанесение проявочного (выявительного) слоя. Проявочным (выявительным) он называется потому, что на нем отчетливо проявляются все дефекты зашпатлеванной поверхности.

Нанесение проявочного слоя

Чтобы развести краску для проявочного слоя, требуется 4 объемных части растворителя и 1 объемная часть «Садолина». Смесь нужно тщательно перемешать. Для покраски всей внешней поверхности кузова достаточно 1 л.

Внимание! Непосредственно перед нанесением краски поверхность кузова рекомендуется еще раз обезжирить и просушить.

В бачок пылесоса наливается 100 г растворителя для регулировки факела распыла краски (факел должен быть вертикальным, а краска — распыляться равномерно, без брызганья). После проведения регулировки в бачок пылесоса заливается разведенная краска и наносится первый слой на поверхность кузова автомобиля. Схема нанесения краски: короба — проемы дверей — вдоль заклеенных (неокрашиваемых) мест — основные площади.

Самое неприятное при покраске — потеки. Поэтому следует наносить краску быстрыми горизонтальными движениями. Красить лучше всего сверху вниз, по схеме наносится первый слой, а после — вновь по той же схеме — второй слой краски.

Необходимо помнить, что это только первый этап, проявочный слой. Поэтому если где-то обнаруживаются дефекты покраски (недокрашенные части поверхности), то не стоит бегать вокруг автомобиля с кисточкой и замазывать «лысые» места. Все исправится при последующей покраске.

Проявочный слой краски должен быть более тонким, чем последующие. Через 20 мин после нанесения проявочного слоя краски, можно наносить основной, декоративный слой. Но прежде всего нужно произвести окончательную правку всех мелких дефектов, которые «выявил» проявочный слой. Правка производится с помощью шпатлевки. Для лучшего междуслойного сцепления краски рекомендуется полное шлифование проявочного слоя.

Нанесение декоративного слоя

Для декоративного слоя краска разводится тремя объемными частями растворителя и одной объемной частью «Садолина». Состав тщательно перемешивается до полной однородности. Наносится основной слой так же, как и проявочный.

Если непосредственно после покраски вы обнаружили какие-либо привнесенные дефекты покрытия (например, насекомое), не стоит тут же пытаться этот дефект исправить. Максимум, что можно сделать — осторожно и аккуратно снять насекомое с помощью пинцета. Ни в коем случае не пальцами — останутся следы. После того как краска высохнет, все мелкие дефекты можно исправить так же, как исправляются любые мелкие дефекты лакокрасочного покрытия (например, точечная ржавчина).

Видео: Окраска автомобиля своими руками.

Процесс сушки лакокрасочного покрытия

Сушится автомобиль после покраски не на солнце, а в закрытом гараже. Сушка продолжается 2–3 дня, после чего автомобиль следует внимательно осмотреть и исправить мелкие дефекты лакокрасочного покрытия.

Лакокрасочные материалы, применяемые при окраске автомобилей, образуют пленку в результате испарения растворителя (главным образом быстросохнущие, не содержащие масел, например, нитроцеллюлозы) пли вследствие окисления, конденсации и полимеризации пленкообразующего вещества (синтетические и маслосодержащпе материалы).

Испарение растворителей протекает при сравнительно низких температурах и ускоряется путем периодической смены насыщенного парами растворителя окружающего воздуха.

На ускорение процесса сушки влияет ряд факторов, наиболее важными из которых являются температура нагревания лакокрасочного слоя и степень подвижности воздуха. При неподвижном воздухе среда, непосредственно соприкасающаяся со свежеокрашенной поверхностью, насыщается парами растворителей, и процесс сушки замедляется. При беспрерывной смене воздуха пары растворителя уносятся с поверхности окрашенного изделия.

Значительное влияние на испарение растворителей оказывает и скорость воздушного потока в зоне сушки. В зависимости от применяемых материалов, требований, предъявляемых к лакокрасочному покрытию, и организации производственного процесса окраски, сушка лакокрасочных материалов может происходить в естественных условиях при температуре 18-23 °С и при повышенной температуре, способствующей значительному ускорению процесса сушки.

Чтобы создать условия, при которых окрашенные поверхности автомобилей подвергаются постоянному воздействию повышенных температур при интенсивном движении воздуха, сушку осуществляют в предназначенных для этой цели устройствах (сушильных камерах).

Глава 2. Ремонтная и конвеерная окраски: одна цель, разные технологии.

Технология нанесения лакокрасочных материалов на кузов автомобиля

Одна цель, разные технологии

Окраска автомобиля — это сложный технологический процесс со множеством самостоятельных технологинеских циклов и подциклов. Только строгое следование всей технологической цепочке и соблюдение всех технологических норм позволяет создать по-настоящему эффективное и качественное защитно-декоративное, прочное, стабильное и внешне привлекательное лакокрасочное покрытие. Естественно, под понятием «окраска» мы подразумеваем не только нанесение самой краски, но и нанесение всех функциональных материалов на кузов автомобиля, как-то: грунты, лаки и т. д.

Изначально формированием такого покрытия занимаются на автомобилестроительном заводе, где шаг за шагом, от первичного грунта до конечного лака, создают надежный барьер, препятствующий износу и быстрому старению металлического кузова автомобиля в процессе его последующей эксплуатации. Слой за слоем наносятся всевозможные материалы, несущие различную функциональную нагрузку.

Пока не существует такого универсального материала, который сочетал бы в себе адгезионные свойства грунта, выравнивающие способности шпатлевки и декоративность автомобильной краски (а может, в таком материале и нет необходимости). Именно поэтому мы и говорим о послойном формировании лакокрасочного покрытия, отвечающего всем предъявляемым к нему требованиям.

В связи с этим наиважнейшей задачей, стоящей перед специалистом в области кузовного ремонта автосервисного предприятия, является точное воссоздание заводского покрытия, с присущими ему свойствами и качествами. Только тогда проведенный ремонт не вызовет нареканий со стороны клиента, а восстановленное покрытие прослужит долго.

Несмотря на технологическое различие операций, проводимых при конвейерной и ремонтной окраске, цели каждой из них идентичны. Рассмотрение технологий и процессов, с помощью которых в заводских условиях формируется лакокрасочное покрытие автомобиля, поможет нам лучше понять, что мы должны делать в авторемонтной мастерской при кузовном ремонте и почему нужно поступать именно так, а не иначе, наносить именно эти материалы и именно в такой последовательности.

Для начала имеет смысл заметить следующее: все основные позиции в процессе покраски автомобиля, начиная от подготовки поверхности и заканчивая составом наносимых материалов, практически одинаковы у всех ведущих производителей ремонтных окрасочных систем. На сегодняшний день вся первичная химия, из которой изготавливаются лакокрасочные материалы, достаточно консервативна, и в последние годы каких-то глобальных новаций в этой области не было, не считая светоотверждаемых материалов, водорастворимых и т. п., еще не очень широко распространенных в нашей стране. Но, согласитесь, опять же ничего кардинально нового эти материалы в индустрию не внесли, технологии остались прежними, изменения коснулисьтолько отдельных этапов процесса.

Однако возвратимся к конвейерной системе окраски. Если говорить о самой системе нанесения, то процесс этот хорошо отлажен уже достаточно давно и представляет собой стройный технологический цикл. Сегодня заводская система окраски кузовов довольно-таки универсальна во всем мире, вся первичная химия материалов на поточном производстве аналогична той, что используется в ремонтных системах, разница лишь в средствах, а вернее, в способах нанесения — в температуре и продолжительности сушки, в инструментальной базе и т.д., что приводит к различию потребительских качеств конечного продукта.

Не стоит забывать и о том, что небольшие партии автомобилей (в среднем до полутора тысяч штук), а также практически все коммерческие транспортные средства окрашиваются по низкотемпературной ремонтной технологии, поэтому заблуждением было бы считать, что система, нанесенная в условиях автосервиса, менее долговечна, чем нанесенная на заводе.

Разобравшись же в том, что происходит в цехах автозаводов, мы сможем яснее понять, что требуется от нас на нашем малярном участке с учетом различия этих двух методов. Для этого мы рассмотрим данные системы параллельно и проведем их сравнение.

Служить и защищать

Напомним, что лакокрасочное покрытие служит в первую очередь для защиты кузова автомобиля от агрессивных воздействий, для создания надежного барьера от механических и химических повреждений. В настоящее время, пожалуй, до 90 % кузовов всех автомобилей выполнено из черной стали холодного проката. Остальные — это преимущественно та же черная сталь, но в большинстве случаев анодированная цинком при помощи электролитического нанесения оксидной пленки.

Пленка эта наносится главным образом для того, чтобы защитить металл от изменений, инициированных воздействием наиболее широко распространенных агрессивных (для металла) агентов — воды и воздуха, вызывающих коррозию металла.

Коррозией называют разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой.

Возникающая на металле ржавчина — слой частично гидратированных оксидов железа — за короткое время приводит кузов в негодность. Чтобы противостоять ее образованию, путем нанесения оксидной пленки создается гальваническая пара. При этом металл выступает в роли отрицательного элемента гальванопары — катода — и не коррозирует, уступая эту прерогативу аноду.