Резиновые колеса для моделей автомобилей своими руками

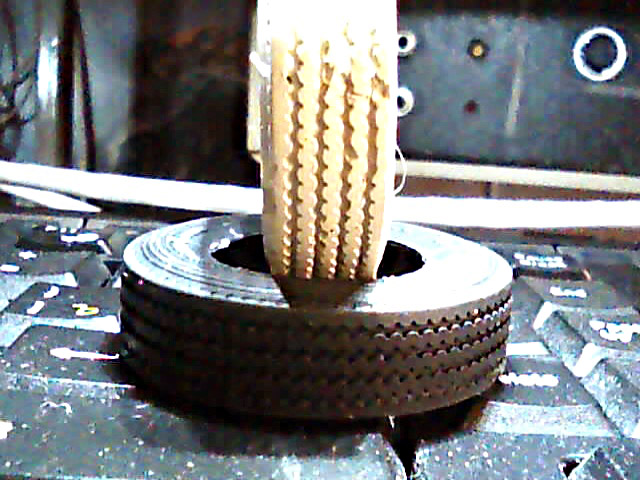

Дублируем покрышки грузовиков.

Сегодня я хочу предложить вашему вниманию довольно простой и недорогой способ копирования автомобильных покрышек для моделей грузовиков. Собственно, статьи бы не было, если бы не одна из жизненных коллизий, которая повредила резину на покрышке и не завела бы меня в отдел клеев и герметикой одного из строймагов.

Дано: Покрышка 1200 R 20 XZPO 280/45 VR 415(производство TAMIYA ).

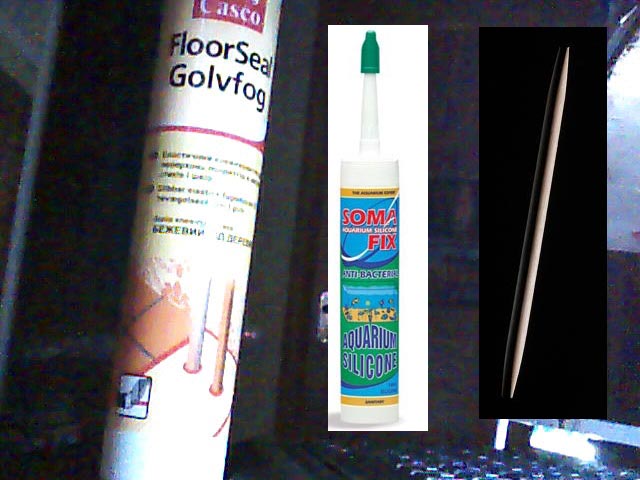

Клей герметик для заделки швов в напольных покрытиях Casco FloorSeal (цвет содержимого нам не важен, при покупке смотрите на дату и годность к применению).

Зубочистка обычная (деревянная).

Лист бумаги (любой, это может быть даже старая газета).

Пистолет для туб (хочешь, не хочешь, а потратиться придётся или проявить фантазию :-)).

Прямые руки и чистое сознание, и Да пребудет с тобой Сила моделист!

Приступаем к работе:

1. Сначала расстилаем газету либо лист бумаги на столе, дабы не испачкать его.

3. Теперь расположив туб на столе, немного прокачаем его, до момента появления силикона из носика аппликатора.

ВНИМАНИЕ. Силикон имеет резкий запах уксуса. Работы желательно проводить в хорошо проветриваемом помещении, или, как вариант, после работ с силиконом открыть форточку для проветривания.

Здесь нужно сделать маленькое отступление. Дело в том, что силикон засыхает со скоростью 1 мм в сутки при температуре окружающей среды 10 0 С 0 градусов по Цельсию. Однако мы его можем высушить быстрее, к примеру, на полчаса поместив на теплый радиатор, либо в сушильную камеру. Она тоже подходит, но температура там должна быть комнатная.

И так наш первый слой силикона подсох и готов принимать на себя второй (его качество должно быть по возможности наилучшим). Нужно отметить ещё тот момент, что наносить второй и последующие слои следует по очереди на каждую из трёх сторон покрышки с последующей просушкой, дабы не пачкать стол и пальцы. Или придумать распорку, которая держала бы покрышки изнутри и давала бы наносить каждый новый слой одновременно.

По мере высыхания повторяем нанесения слоёв силикона, до примерной толщины в 3-4 миллиметра. Чем толще силикон на нашей покрышке, тем лучше он будет держать форму, но тем трудней его будет снять с мастер—покрышки. Также не стоит делать слишком тонкий слой силикона, так как при снятии его с образца, форма может порваться.

1. После последнего нанесения последнего слоя откладываем нашу форму примерно на сутки, но не меньше чем на 18 часов. Это нужно для полного высыхания и полимеризации силикона.

2. Аккуратно отделяем форму от резиновой покрышки, понемногу отрывая силикон от резины во всех направлениях.

ВАЖНО. Не спешите отсоединять деталь и форму, т.к. можно оторвать небольшие кусочки силикона от формы, которые останутся в протекторе. Лучше всего отделить одну, а затем вторую (боковые) стороны покрышки и лишь потом, выворачивая наизнанку силиконовую форму, тем самым снимая её с покрышки, аккуратно отделить форму от протектора.

В результате мы получим контр-матрицу. Полдела сделано.

3. Делаем перерыв. Дабы прошла эйфория. Нам нужно собраться с мыслями и сосредоточится на процессе проведения второго этапа работ. Лично я рекомендую отложить форму и лишь на следующий день приступать к заполнению, но для нетерпеливых мы продолжим сегодня.

ВАЖНО. Нужно заполнять форму без просветов и прочих полостей, от этого зависит качество получаемого изделия.

1. Заполненную форму снова откладываем на сушку.

2. После примерно 14-18 часов можно отделять полученную покрышку от формы. Этот процесс полностью идентичен с процессом извлечения нашего оригинала.

Все эти лохмотья очень хорошо срезаемы при помощи ножа, или ножниц. Итак, полученная покрышка повторяет свою оригинальную сестру.

ПОЗДРАВЛЯЮ ВАС. Если вы проделали всё точно и аккуратно, то Вы только что сделали свою первою копию модельной покрышки.

Ну и берегите всё от пыли. ПЫЛЬ наш самый главный враг.

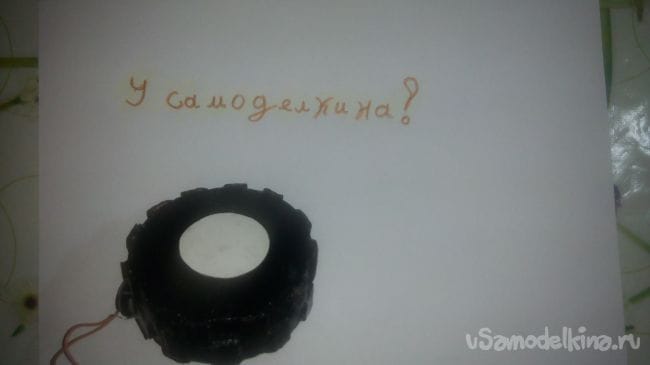

Как сделать колеса для машины или робота

Всем привет! Многие самоделкины, которые делаю машинки или роботов, сталкивались с проблемой нехватки колес для модели. Я уже полгода искал решение проблемы. Так как я увлекаюсь робототехникой на Arduino, мне часто нужны колеса разных диаметров. Я покажу как просто сделать колеса.

Для их изготовления понадобится:

-пенопласт нужной толщины (я взял 30 мм);

-картонные прямоугольники (в процессе изготовления вы поймете, какой они длинны и ширины должны быть);

-пвх трубка диаметра 5.2 (или любая другая, она используется для закрепления колеса на двигателе);

-клей «титан» или аналог;

-краска гуашь;

-и некоторые мелочи, которые есть у каждого.

Главным инструментом служит нихромовый резак. Им нужно будет вырезать круги из пенопласта

Наберитесь терпения, и, можно начинать.

В дальнейшем я сделаю робота с использованием этих колес.

Надеюсь вам понравилась эта идея. Я считаю, что это достойная самодельная замена покупным колесам, во всяком случае, в сети я не нашел ни одной идеи по поводу данной темы.

Как отлить из эпоксидной смолы копию колеса для модели 1:43

Приобрели на днях вот такой вот симпатичный грузовичок ЗИЛ-5301 «Бычок». К сожалению с ним в комплекте не оказалось запасного колеса, которое должно было крепиться сзади к раме. Не долго думая, решил по быстрому слепить формочку и отлить недостающее колесо из эпоксидной смолы. Благо, есть с чего снимать слепок и делать копию, к тому же ещё не успел выбросить остатки желатина от всех этих форм. Вот только пришлось сначала немного помучиться, чтобы снять колёса с передней оси грузовичка. После чего, форма для копии колеса, была сделана буквально за несколько минут, куда дольше сохла сама эпоксидка в этой форме.

Собственно вот здесь должна была крепиться запаска этого ЗИЛ-ка (фото ниже). Сейчас же в этом месте пока гуляет ветер 🙂

Из полосы пластика сворачиваем кольцо (опалубку) чуть больше самого колеса. Старайтесь не делать очень широкую форму, так как в последствии при разрезании формы, сложно будет искать середину шины, ибо толстая масса желатина плохо просвечивается. Идеальный вариант, это когда толщина стенок желатина вокруг детали, лежит в пределах 5-10 мм. Но это опять таки всё зависит от размеров самой детали, в моём случае, это колесо диаметром около 15 мм.

Разогреваем желатин и заполняем на треть или половину, нашу пластиковую опалубку. Затем даём остыть этой подложке, Это нужно для того, чтобы при погружении колеса в горячую массу, оно не опустилось на дно, а осталось в середине нашего резинового цилиндра.

Окунаем колесо в горячую массу и хорошенько промазываем кисточкой все щели и вогнутости на колёсном диске. Не забываем про рисунок протектора на шине. В общем, чем тщательней обмажете, тем более качественнее будет отпечаток, и соответственно меньше будет в последствии пузырей на копии колеса. Если погружаемая деталь довольно массивная, то после погружения в массу, даём ей какое то время, чтобы она прогрелась до температуры желатина.

После того как колесо обмазали и избавились от всех воздушных пузырей на нём. Не щёлкая долго варежкой, цепляем его пинцетом и переносим на заранее подготовленную желатиновую подушку. При этом надо постараться зачерпнуть самим колесом побольше желатина, чтобы как бы приклеить его к основанию. К тому же меньше будет шансов, опять нахватать пузырей при переносе колеса в опалубку. После чего выравниваем колесо, чтобы оно лежало горизонтально и посередине. При необходимости, доливаем ещё желатина, заполняя тем самым опалубку до самых краёв.

После остывания массы, можно смело разматывать пластик с этого резинового цилиндра.

Делаем надрез и извлекаем резиновый оригинал колеса. Надо постараться попасть в торец шины, вот именно по этой причине, желательно делать стенки формы не очень толстыми. Так как в этом случае, положение колеса хорошо прощупывается пальцами, а иногда его даже видно на просвет. Надрез делаем не очень длинный, где то на треть меньше диаметра самого колеса. Через большой надрез, неудобно будет заполнять форму, ибо эпоксидка будет вытекать.

Не спеша заполняем форму смолой, чтобы воздух успевал выходить. Зубочисткой или иной палочкой, распределяем смолу по всем углам и пазам формы, чтобы избавиться от воздушных пузырей, а в последствии и раковин на колесе. Нежно схлопываем половинки, при необходимости, подпираем чем нибудь, чтобы створки не раскрывались.

В моём случае, одна из половинок разрезанной формы, просела чуть ниже и никак не хотела выравниваться, в результате шов был как ступенька. Поэтому выждав когда смола станет менее текучей (густой), положил форму на бок и сверху слегка придавил грузом. После этого, ступенька исчезла и шов выровнялся заподлицо. Так же не следует сдавливать форму очень сильно ибо может произойти схлопывание половинок в сердцевине и в результате на выходе мы получим отдельно шину, и отдельно фрагмент колёсного диска.

Иногда удаётся извлечь эпоксидные отливки без разрезания формы, например как этот череп-брелок. Но здесь этот способ не прокатил, отливка прилипла намертво, пришлось разрезать и разрывать форму.

На фото ниже, фрагменты разорванного желатина, который остался в щелях колёсного диска. Но все эти остатки резины, легко смываются горячей водой из под крана, ибо желатин прекрасно плавится и растворяется в воде. При этом даже не нужно пытаться вычищать остатки всякими зубочистками. Только перед этим, старайтесь выдержать отливку из эпоксидки не менее суток, на воздухе или в самой форме. Так как не полностью схватившаяся эпоксидная смола, начинает покрываться белёсым налётом в горячей воде. Сам я опыты не ставил, но возможно эта водяная баня на полусырой отливке, скажется в последствии на детализации самой детали.

Собственно, наше колесо собственной персоной, после водных процедур 🙂

На просвет хорошо видно насколько тонка перемычка между лицевой и задней частями колеса. Именно по этой причине, не следует сильно сдавливать форму после заполнения её смолой, так как две половинки формы могли соединиться, и эта перегородка просто исчезла бы.

Чуть ниже на фотке, результат других моих экспериментов. Здесь к сожалению не полная 3D-копия колеса, но зато оно имеет более мощную осевую часть. К тому же, такая полуоткрытая форма легче в изготовлении, даже ось снимать не обязательно. Правда остаётся ещё решить проблему с центровкой и высверливания отверстия для металлической оси, в центре колеса.

Здесь отметил где прошёл шов от половинок формы. Хорошо видно что половинки формы соединились практически идеально. Если бы я не положил форму горизонтально, то скорее всего здесь была бы ступенька.

Тыльная сторона диска. Если на оригинале колеса, перед погружением его в желатин, залепить эти ямы хотя бы на половину, гипсом, картонкой или ещё чем. То можно будет не опасаться схлопывания половинок формы, ибо зазор станет больше, ну а диск соответственно толще.

Возле своего собрата, с которого собственно и отливалась эта копия.

Немножко видео с установленным на своё место, запасным колесом.

В общем результат клонирования мне очень понравился, есть конечно некоторые косяки в виде мелких раковин и пузырей, но они настолько ничтожны, что их даже не замечаешь (если не вглядываться). Надписи читаются, протектор угадывается, а больше вроде ничего и не нужно, тем более это колесо будет смотреть в пол 🙂 По крайней мере, теперь всегда можно отлить копию какого либо колеса вместе с колёсным диском, для какой нибудь из этих машинок в масштабе 1:43. Некоторые покрышки которых, имеют неприятное свойство плавить пластиковые диски на этих же машинках. Но так как этот вариант копирования несколько муторный, то им лучше пользоваться когда диск на какой либо машине полностью разъело. Поэтому не допускайте полного плавления диска, то есть чаще осматривайте свою коллекцию моделей, чтобы успеть принять меры. Кстати, ранее я уже выкладывал небольшую темку про отливку покрышек для машинок, там способ несколько проще этого, но зато сразу отливается куча покрышек, которые затем шлифуются и устанавливаются вместо резиновых.

Силикон для самодельных колёс — уроки сезона 2016/2017

By Вячеслав Нефедов

Первая причина, по которой кто-то делает самодельные покрышки для колёс — возможность увеличения сцепления. Это важно и для сумо-ботов и для роботов-гонщиков. Если сцепляются два суморобота без разгона, то сила, с которой они могут давить друг на друга определяется произведением двух величин — коэффициентом трения покрышки по материалу ринга и массы робота. В случае гонок это же произведение будет определять максимальную силу, удерживающую робота на трассе. Таким образом, использование покрышек с более высоким сцеплением является простым способом повысить характеристики робота.

Есть два основных материала для покрышек колёс роботов:

Основные характеристики этих материалов, публикуемые производителями — твёрдость, эластичность, прочность. Также важны технологические характеристики — вязкость и время затвердевания.

Силикон или полиуретан?

Мы используем силиконы, так как полиуретаны более токсичны и меньше хранятся. Неиспользованная полиуретановая масса портится на воздухе. Сцепление у полиуретановых покрышек обычно ненамного хуже, чем у силиконовых, зато лучше прочностные характеристики. Польские команды, чемпионы Роботчеллендж 2017, используют полиуретаны и ниже я объясню почему они это делают. Из продаваемых нами колёс турецкие JSumo выпускаются с силиконовыми покрышками, канадские Fingertech — с полиуретановыми. На соревнованиях мирового уровня можно встретить оба варианта, да и покупные колёса Fingertech и JSumo очень распространены.

Характеристики материалов покрышки

Твёрдость обычно связана со сцеплением, более мягкие силиконы и полиуретаны обычно имеют лучшее сцепление. Поэтому очень часто при первоначальном выборе материала спортсмены ориентируются только на твёрдость. Изменяется она по шкале Шора А и чем ниже значение твёрдости, тем мягче материал. На второй картинке выше вы можете видеть строку Shore A Hardness — это как раз твёрдость. Один из самых распространённых вариантов покрышки — силиконы, похожие на Mold Star 15 Slow, что означает, что если вы возьмёте Dragon Skin 10 или Sorta Clear 12, то полпобеды у вас в кармане. Почему же мало кто так делает? В первую очередь из-за прочности.

Вторая важная характеристика материала покрышки это механическая прочность. Обычно она тем ниже, чем мягче материал. На высокой скорости покрышку можно просто физически стереть за несколько кругов. Как объясняли польские товарищи, им удавалось покрышки не только стирать, но и рвать. Именно поэтому польский робот-победитель Роботчеллендж 2017 в Китае ехал на полиуретановых покрышках твёрдостью 30 по Шору А. Нам пока удаётся потихоньку покрышки стирать, но не рвать, поэтому мы ориентируемся на мягкие сменные покрышки. Кстати, также поступает румынская команда HBFS, победители Роботчеллендж 2016 — они возят с собой большое количество сменных колёс. Ориентиром для спортсмена также может служить большое количество используемых колёс Фингертек и JSumo на всех крупнейших соревнованиях. Как вы помните, JSumo использует мягкий силикон. Очень хорошие колёса выпускаются и для моделей автомобилей MiniZ, предназначенных для движения с огромными скоростями и тюнинговые покрышки для MiniZ делаются из силикона и зачастую с твёрдостью 5 по Шору А или даже ниже. Зачастую утоньшение покрышки такого колеса легко заметно даже после одного круга.

Есть ещё одна причина почему польский победитель Роботчелленджа использовал колёса с низким сцеплением — это турбина. Если робот не использует турбин, магнитов и других средств, увеличивающих силу сцепления, то более твёрдый материал покрышки сразу сказывается на ухудшении результата. Турбины для гонок и магниты для сумо несколько меняют расклад, в этом случае робот с покрышками с худшими характеристиками сцепления может иметь преимущество за счёт более высокой механической прочности покрышки и, соответственно, за счёт использования более мощных турбин и магнитов.

Прочности в таблицах выше указаны в графах Die B Tear Strength и Tensile Strength. Также мы обращаем внимание на эластичность — Elongation @ Break, стараясь выбирать силиконы с наименьшей эластичностью, чтобы движение робота по трассе было максимально жёстким.

Технологические характеристики материалов

Из технологических характеристик наиболее важными являются время застывания и вязкость смеси. Первый параметр — время схватывания, обозначено в таблице как Pot Life. По прохождении этого времени смесь становится вязкой и заполнить форму ей будет затруднительно. Время полного застывания в таблице обозначено как Cure Time. По прохождении этого времени покрышку можно использовать. Вязкость (Mixed Viscosity) определяет насколько хорошо смесь будет заливаться в форму, чем эта характеристика ниже, тем легче льётся смесь.

Почему это всё важно — если время схватывания смеси мало, а вязкость её велика, то в таких покрышках после отливки будет больше пузырей и намного выше вероятность дефектов.

Как отлить покрышку

Покрышка отливается в форму диаметром несколько меньшим, например, на 20%, чем колесо. Форма может быть сделана из двух отрезков труб или напечатана на 3д-принтере. Кто-то также отливает покрышки непосредственно на колесе.

Здесь на фотографии можно видеть какое оборудование мы используем для отливки покрышек:

Иглами мы используемся так как предпочитаем делать тонкие покрышки. В случае если толщина покрышки 2-3мм использование игл не обязательно. Также мы пробовали использовать вибростенды и вакуумные камеры для дегазации силиконовой смеси, но в настоящий момент мы не используем такое оборудование.

Где взять литьевые силиконы

Если вы планируете проводить какие-то эксперименты с материалами или оборудованием для изготовления покрышек — пожалуйста не стесняйтесь обращаться к нам по контактам, указанным на сайте, мы всегда открыты для обмена информацией.

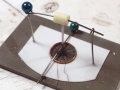

Как сделать спицованые колеса на модели?

Смотреть все картинки

Насмотревшись на на различные способы имитации спицованых колес, решил разработать свою технологию.

Основная идея в том, что система отверстий на ободе и система центровки втулки должны обеспечить простую и правильную натяжку спиц.

В качестве материала для обода была выбрана медная жесть толщиной 0.2 мм., нарезанная на полоски. В качестве материала для спиц была выбрана капроновая нить из школьного бантика. Эта нить имеет приемлемую толщину, эластичность и прочность.

В качестве материала для втулок были выбраны медицинские иглы от шприцов разного диаметра.

Пошаговый процесс изготовления обода колеса

Изготовление втулок

Для изготовления втулок подбираются иглы нужного диаметра, которые режутся на отрезки нужного размера. Втулки собираются на циакрине.

Система центровки и натягивание спиц

Схема протяжки нити через отверстия обода

С одной тороны натянуто 12 спиц и с другой стороны 12. Получается, что спицы натягиваются через одну дырочку. Синим цветом показана натяжка с одной стороны, а красным вход и выход нити с другой. Все колесо растягивается одной нитью. На рисунке видно всего один конец входа и один конец выхода.

Процесс изготовления шины

Готовые колеса

Немного о механизации и автоматизации

Механизация процесса изготовления дутиков

1. Разметка.

2. Вырубка и придание нужной формы внешней поверхности.

3. Вырубка и придание нужной формы внутренней поверхности.

Готовые дутики

Еще раз про изготовление обода

Нарезка медных полосок, разметка, сверление, гибка, пайка, примерка.

Вариации на тему втулки

Несколько измененная технология изготовления втулки. На отрезки иглы от шприца надеваются колечки из проволоки. Колечки фиксируются на циакрин.

Станочек для спицевания

Удобство применения этого станочка заключается в том, что он позволяет зафиксировать как обод, так и втулку. Для спицевания освобождаются обе руки. Это очень удобно.

Готовые колеса

Еще раз о схеме спицевания

Shvalov, alexei1985-85

Спасибо друзья. Рад, что эта тема вас заинтересовала.

makskm

Спасибо. Рад, что Вас заинтересовала эта тема.

Конечно же, чем меньше диаметр обода тем колесо сложнее в изготовлении. Но думаю, что задача вполне выполнимая.

Вот пример колес диаметром 12мм. Диаметр обода как раз 8мм.

Правда тут я просчитался с количеством спиц и эти колеса отправились в барахолку. 🙂

В 72 масштабе я делал так, втулку точил из литника, обод навивал на оправке из Доширака, спицы делал из провода от компьютерного блока питания ( у них есть провода из медных жил, они мягкие и есть из блестящего сплава, те жесткие, вот они и подходят), покрышку навивал так же на оправке из Доширака, и после спицивания надевал покрашенную покрышку на обод, смотрелось очень не плохо

Было бы интересно посмотреть хотя бы на конечный результат.

это я делал для легких самолетов, выдержит, ли такие спицы Тб-1 или Тб-3 еще не проверял

В моем случае, нить от бантика натягивается в процессе протяжки создавая необходимую жесткость. Колесо получается весьма жесткое.

Последним делал для Блерио, правда не заморачивался количеством спиц на чертеже, делал на глаз, чтобы смотрелось симпатично, если найду их после переезда, то выложу